柔性电极的喷墨印刷制备

2019-09-16周艺聪宁洪龙王一平陶瑞强陈建秋姚日晖彭俊彪

周艺聪, 宁洪龙, 王一平, 陶瑞强, 陈建秋, 王 磊, 姚日晖*, 彭俊彪

(1. 华南理工大学 发光材料与器件国家重点实验室, 广东 广州 510641;2. 南京航空航天大学 机械结构力学及控制国家重点实验室, 江苏 南京 210016)

1 引 言

自IBM于20世纪70年代推出IBM 4640连续喷墨打印机和惠普公司于20世纪80年代推出热脉冲打印机以来,喷墨印刷技术开始在人们的日常生活和工作中扮演重要的角色。随着印刷电子快速发展,喷墨印刷技术不再局限于传统应用。相比于传统制造技术,喷墨印刷技术[1-2]由于低成本、环境友好、衬底适用性广、图形化自由度高、高精度和非接触等优点逐渐显示出其在大尺寸高密度柔性电子领域中的巨大潜力。喷墨印刷导电电极也被越来越多地应用于各类柔性电子器件中,例如薄膜晶体管(TFT)[3]、有机发光二极管(OLED)[4]、传感器[5]、射频识别标签(RFID)[6]、太阳能电池[7-8]和神经微刺激电极[9-10]等。柔性电子器件常用的柔性衬底,例如聚对苯二甲酸类(PET)薄膜、聚萘二甲酸乙二醇酯(PEN)薄膜、聚碳酸酯薄膜(PC)、聚酰亚胺薄膜(PI)等,通常需要在低于200 ℃的温度下进行工艺处理。而传统的金属导电材料的熔点通常都在700 ℃以上,传统热烧结技术需在远高于200 ℃的高温下加热衬底以烧结导电材料,这显然无法满足柔性电极低工艺温度的需求。因此,高性能喷墨印刷电极的低温制备成了喷墨印刷制备柔性电子器件的主要瓶颈之一。这一瓶颈的突破除了要开发低温型导电材料,也需要探索烧结技术的低温应用。本文将主要针对喷墨印刷电极中导电墨水以及低温烧结技术的应用进行总结和讨论。

2 喷墨印刷电极材料

为了满足高密度、大尺寸柔性电子器件制备的要求,喷墨印刷导电墨水不仅要有良好的稳定性以便长时间储存,还要有合适的流变性质和沸点等性质以获得良好的喷墨性能。此外,由于柔性电子器件需要低工艺温度[11],喷墨印刷导电墨水必须满足在低工艺温度下固化烧结并获得良好的性能。目前,喷墨印刷导电墨水主要有透明氧化物墨水、碳系墨水和金属墨水等。

2.1 透明氧化物墨水

2.2 碳系墨水

为了降低材料成本使用更为廉价的材料制备电极,研究者们尝试用碳系墨水,例如碳纳米管和石墨烯来制备喷墨印刷电极。但碳系墨水的导电性能远不如金属材料,如何提高碳系墨水的导电性能成为了制约其广泛应用的瓶颈之一。

图1 (a)、(b)、(c)碳纳米环的SEM照片;(d)柔性透明电极[17]。

然而,碳系墨水依旧存在热稳定性差和工艺流程复杂的问题,但低廉的材料成本使其在柔性电子领域仍具有极大的潜力和研究价值。

2.3 金属墨水

金属墨水是目前最为主流的喷墨印刷电极材料,其通常是由金、银、铜等元素作为材料主体。但是,由于金的价格昂贵,而铜易氧化,银墨水成为目前最为普遍使用的金属墨水。金属墨水主要分为纳米颗粒型墨水和有机分解型(MOD)墨水[19-21]。纳米颗粒型墨水由金属纳米颗粒、有机溶剂、分散剂等组成,由于其中金属的固含量高,因而制成的薄膜导电性十分优异。由金属有机物前驱体和有机溶剂组成的有机分解型墨水则是通过金属有机物前驱体的分解产生金属纳米颗粒,从而形成导电薄膜。

传统银浆料的热烧结通常需要较高的温度和较长的时间以去除有机物[22],而喷墨印刷用的金属墨水以金属纳米颗粒作为主体,可以有效地降低烧结的温度。Allen等[23-24]的研究表明,由于纳米颗粒的小尺寸效应和表面效应,金属的熔点会随着金属颗粒的直径减小而减小,当金属颗粒的直径小于5 nm时,其熔点比块体金属降低700 ℃以上,这对柔性电极的低温制备十分有利。Dong等[25]用草酸银作为前驱体、乙胺作为络合配体在乙二醇和乙醇的二元溶剂中形成MOD银墨水,并将其喷墨印刷在PI基底上,在150 ℃下烧结30 min后得到了电阻率为8.4 μΩ·cm的银薄膜。Yang等[26]将MOD银墨水应用于a-IGZO TFT的银源漏电极喷墨印刷制备中,在150 ℃下烧结10 min后得到迁移率4.28 cm2/(V·s)、开关比大于106的TFT。

图2 透明柔性银电极的制备[27]。 (a)旋涂银纳米线溶液;(b)自然干燥;(c)喷墨打印银网格电极;(d)150 ℃退火10 min;(e)旋涂NOA63溶液;(f)旋涂后;(g)UV固化;(h)撕除工艺。

Fig.2 Fabrication of transparent flexible Ag electrode[27]. (a) Spin-coating AgNW suspension drop on Si substrate. (b) Drying in ambient environment at room temperature. (c) Inkjet printing Ag grid. (d) Annealing at 150 ℃ for 10 min. (e) Spin-coating NOA63 drop. (f) After spin-coating. (g) UV curing. (h) Peel-off process.

随着柔性电子器件的发展,柔性OLED和柔性太阳能电池等器件对柔性电极的透光性也提出了要求。然而,金属本身并不透光,传统的金属电极显然不能满足柔性透明电子器件的需求。为了提高金属电极的透光率,金属网格电极和金属纳米线电极[28-29]应运而生。金属网格透明电极和金属纳米线透明电极在本质上都是利用了超细金属线组成的网络结构对光线的吸收阻挡率极低的特征来制备透明金属电极。同时,超细网格状电极的使用大幅减少了金属材料的使用量,降低了材料成本,有利于金属墨水的广泛使用。

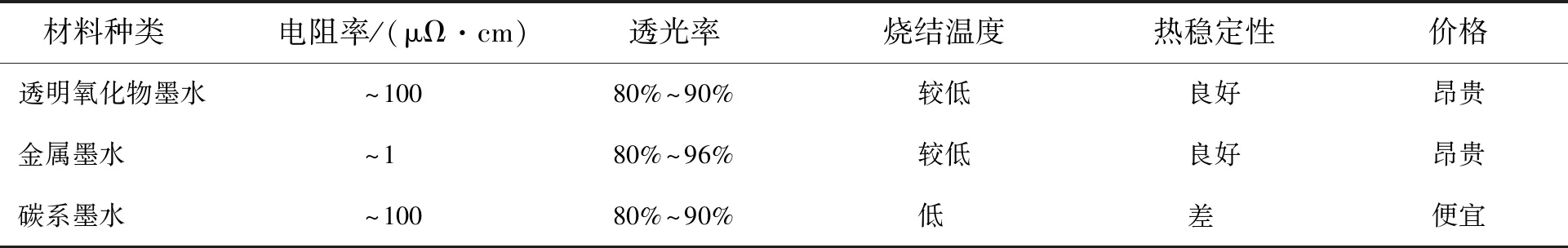

表1 3种电极材料的比较

表1为3种电极材料的对比。由表1可以看出,金属墨水尽管价格相对昂贵,但其综合性能是3种喷墨印刷电极材料中最为优异的,且目前已被商业化,墨水体系相对较成熟,更符合实际生产的需求。此外,随着网格电极和纳米线电极的发展,可以大幅减少金属材料的使用量,从而降低材料成本,一定程度上缓解了金属材料昂贵的问题。碳系墨水性能优异且烧结温度极低,但由于热稳定性差和工艺过程复杂的问题限制了其在实际生产中的应用。然而由于低廉的材料成本,碳系墨水依然具备着巨大的潜力和研究价值。

3 低温烧结技术在喷墨印刷电极中的应用

柔性电极的喷墨印刷制备不仅需要开发低温型高性能导电墨水,还需要有相应的低温烧结技术与之相配合。导电墨水中除了碳系墨水可以在低于100 ℃下完成烧结并获得良好性能,透明氧化物墨水和金属墨水都需要在有机溶剂挥发后进一步烧结才能得到高性能导电薄膜。尽管喷墨印刷用导电墨水所需的烧结温度远低于传统导电材料,但其烧结温度仍略高于多数柔性衬底的承受温度。如何在充分烧结导电材料得到高性能的同时又防止柔性衬底的损坏是低温烧结技术要努力的方向。因此,低温烧结技术的开发和应用对于柔性电极的喷墨印刷制备也是至关重要的。目前,低温烧结技术[31]主要有等离子烧结、光烧结、微波烧结、电烧结和化学烧结等。

3.1 等离子烧结

等离子体是一种解离的高温导电气体,且等离子体中的气态离子和原子都处于高度活化的状态。而等离子烧结技术就是利用了等离子的这些特性来进行烧结的一种快速、低温的烧结技术。它通过向真空腔室内通入某一气体(Ar、H2、N2、O2等)并施加强电场产生等离子体,而这些等离子体通过气流直接传输到样品表面上进行快速烧结[32]。此外,等离子体的化学特性受通入气体的影响,例如通O2时等离子体具有氧化性,通H2时则具有还原性,合理地应用不同化学特性的等离子烧结可以显著地提高电极性能。

图3 (a)、(b)柔性Cu电极;(c)等离子烧结原理图[33]。

由于等离子体的高温,等离子体在与金属导电材料表面接触时瞬间产生高温,可能导致金属材料表面的氧化,尤其是Cu这类易氧化的金属。目前,主流的解决方法是使用惰性等离子体(N2、Ar等)来防止金属材料的氧化。Farraj等[33]利用N2保护气氛,防止Cu在烧结过程中氧化以提高Cu电极导电性。他们将甲酸铜和AMP配体混合配制成的MOD铜导电墨水用喷墨印刷的方式在PEN衬底上图形化,经过100 ℃预固化后,在N2气氛160 W功率下进行8 min的等离子烧结得到了电阻率为7.3 μΩ·cm的柔性铜电极(如图3)。Reinhold等[34]在玻璃、PC和PET上喷墨印刷银电极,并在Ar气氛80 W功率下进行了等离子烧结后得到了电阻率为块体银2~3倍的银电极。Wolf等[35]使用DMP 2831喷墨打印机将纳米颗粒银墨水沉积到PET柔性衬底上,并在低压Ar气氛下进行等离子烧结。当以150 W功率烧结1 min后便得到了电阻率为14 μΩ·cm的银电极,且处理过程中温度不超过70 ℃。而热固化的银电极则需要在150 ℃下烧结15 min才能得到相同的电阻率。最终,经过工艺优化后在300 W的功率下得到了电阻率为5.4 μΩ·cm的RFID柔性银电极。

对于Cu这类易氧化的金属材料,即便在室温下也会被缓慢氧化。研究者们利用还原性等离子体进行烧结,使金属材料吸附还原性微粒,从而大幅抑制其易氧化性。Kwon等[36]使用H2气氛进行等离子烧结以提高烧结后铜电极的抗氧化性能。他们将MOD铜导电墨水喷墨印刷到PET形成电极,并在H2气氛下同时进行等离子烧结和150 ℃热烧结,得到了电阻率为3.22 μΩ·cm的铜电极。此外,Kwon等还将其与单纯热固化的铜电极进行对比,发现单纯热固化的铜电极在一个月后氧化程度明显上升,而等离子烧结的铜电极氧化程度几乎没有变化,铜电极的抗氧化性明显得到提高。

然而,等离子烧结需在真空环境下进行的特点提高了生产成本,降低了生产效率,从而限制了其在电子器件大规模生产中的应用。

3.2 光烧结

光烧结技术是一项通过红外到紫外范围内的电磁辐射利用光热效应产生热量进行烧结的快速烧结技术。与其他低温烧结技术不同的是,光烧结技术[37]可以进行选择性烧结:(1)对导电墨水进行选择性烧结而不影响衬底,使得烧结过程中衬底始终保持低温;(2)对于透明多层器件,根据不同膜层的光吸收特性,选择特定波段的光辐射,可以只对某一膜层进行选择性烧结;(3)光烧结技术可以对导电材料的某一区域进行选择性烧结。光烧结技术的局限性在于待烧结材料必须对光源发射的光辐射具有良好的吸收特性,否则光辐射无法产生足够的热量烧结导电材料。

3.2.1 激光烧结

激光烧结是使用单一波长或某一窄波长范围内的高能光束进行烧结的技术。目前,激光烧结设备根据工作物质的种类分为气体激光器和固体激光器,前者主要有氩离子激光器和氦氖离子激光器,后者主要有掺镱光纤激光器、钇铝石榴石(Nd∶YAG)激光器、掺钛蓝宝石激光器和二极管泵浦固体激光器(DPSS)等[38-40]。

由于激光束的高能量,激光烧结可在极短时间内产生很高的温度并完成烧结,而在如此短时间内热量来不及散发,极易导致瞬时高温(>500 ℃)而使衬底变形甚至导电薄膜被烧蚀。为了解决这一问题,控制烧结功率是必然采取的手段之一。Cai等[40]使用掺镱光纤激光器在0.5 W的低功率下对PI衬底上的MOD银墨水进行烧结,在不损害银电极和PI衬底的前提下得到电阻率为6.5 μΩ·cm的银线(如图4)。但Cai等并没有对激光进行优化,而为了获得最佳性能的银柔性电极,在柔性衬底能承受的范围内对最佳激光功率的探索是必不可少的。Chiolerio等[41]为了解决激光烧结易损坏薄膜的问题,以尽可能低的烧结温度进行烧结,对激光烧结的最佳能量密度进行了研究。以不同的能量密度对银线进行激光烧结后,他们发现低于1.12 kW/cm2的激光能量密度并不会产生明显的热效应,而能量密度大于2.83 kW/cm2时衬底被烧蚀。因此,对能量密度优化后,他们在1.975 kW/cm2的最佳能量密度下使用DPSS激光烧结在PI柔性衬底上得到了电阻率为4.9 μΩ·cm的柔性银电极。

图4 (a)激光烧结柔性银线[40];(b)激光烧结设备[42]。

Fig.4 (a) Laser-sintered flexible silver lines[40]. (b) Laser sintering equipment[42].

激光烧结还存在其他的问题[42-43],例如:(1)激光束周边的温度以激光斑为中心向外递减分布,这直接导致激光烧结的不均匀性,此外还可能造成非烧结区域的高温;(2)激光束需要扫描整个待烧结区来完成烧结,且扫描速度通常为mm/s级,从而导致整体烧结时间较长,限制了其在大规模柔性电子器件生产中的应用;(3) 相对其他烧结设备,激光烧结设备十分昂贵等。

3.2.2 紫外光烧结

紫外光烧结主要是利用200~450 nm波长范围内的光辐射来进行烧结的快速、低温烧结技术。过去,紫外光烧结主要应用于传统印刷行业中用于引发油墨中紫外敏感的交联材料成分发生交联反应从而固化油墨。随着金属墨水的发展,研究者发现紫外光可被纳米金属颗粒吸收而产生光热效应,从而被应用于导电材料的烧结。紫外光烧结设备可以集成到喷墨印刷设备中对印刷材料进行即时固化,有利于减少墨水的自发运动,从而抑制喷墨印刷图案的走形,并改善印刷薄膜的表面形貌。此外,紫外光烧结设备集成到喷墨印刷设备中还可以大幅提高生产效率。

利用紫外烧结对烧结材料快速定形的特性,研究者们用其制备了高平整性和高精度的高性能喷墨印刷电极。Ning等[44]研究发现通过减小光源与样品间的距离可以显著地提高烧结效果,降低银电极的电阻率,但当距离过近,紫外光源附近产生的臭氧可能导致银薄膜的氧化而使电阻率略微增大。此外,由于紫外烧结的低温特性,紫外烧结过程中溶剂蒸发对薄膜表面形貌的影响远比热烧结时小,因而紫外烧结的银电极远比热固化的银电极更为平整(如图5)。经优化后,Ning等用600 W的紫外光源对距离为25 cm的喷墨印刷银电极烧结8 min后得到电阻率6.7 μΩ·cm且结合强度4 B的平整银电极。随后,Ning等[45]还在IGZO薄膜晶体管中使用紫外光烧结的喷墨印刷银源漏电极,得到了迁移率0.29 cm2/V·s和开关比大于105的性能,证明了紫外光烧结银电极在薄膜晶体管中应用的可能性。而在柔性电极方面,Polzinger等[46]在PI柔性衬底上喷墨印刷银线,并以80 W/cm2的紫外辐射烧结大约80 s后得到了电阻率为6.5 μΩ·cm的柔性银线。

图5 银电极表面形貌。(a)紫外烧结银电极;(b)热烧结银电极。

Fig.5 Morphologies of silver electrodes. (a) UV-cured Ag electrode. (b) Heat-cured Ag electrode.

紫外光烧结具有快速定形和低温烧结的优点,且其设备能够集成于喷墨印刷设备中,有利于提高大规模生产的效率。但紫外光烧结要求待烧结材料有良好的紫外光吸收性,而对紫外吸收较弱的材料,紫外烧结通常只能作为辅助烧结手段用以配合其他烧结技术。且相对于其他光烧结技术,紫外光烧结的烧结温度较低,不利于有机物的去除和金属颗粒的完全烧结。

3.2.3 红外烧结

红外烧结是使用波长范围在700~15 000 nm之间的光辐射产生热量来进行烧结。和热烧结相比,红外烧结能够在短时间内在衬底上产生200 ℃左右的温度[37],因而可以大大缩短处理时间,但是对于柔性衬底的耐热性提出了要求。

然而,近红外烧结并没有完全解决对柔性衬底耐热性要求较高的问题,且红外烧结技术依旧存在对材料光吸收特性较高的依赖性。

3.2.4 脉冲光烧结

脉冲光烧结(IPL)是利用高强度的脉冲可见光进行快速烧结的技术,其烧结原理和过程如图6所示。目前,IPL烧结中使用最为普遍的是氙闪光灯烧结设备,其发射的波长范围大约为200~1 200 nm,为了去除紫外波段的影响通常会加入紫外滤光片[49]。由于脉冲光的辐射时间极短(几毫秒),只有待烧结材料被快速加热至高温,而没有过多的热量传递到衬底,因而衬底可以在烧结过程中保持低温。IPL烧结快速、低衬底温度的优点十分适合柔性电子器件的大规模制备。

图6 IPL烧结银纳米颗粒墨水的原理图[50]

然而,IPL烧结还存在其他一些问题,例如:(1)由于高强度的脉冲光产生的高热量,烧结过程中易导致金属氧化,尤其是Cu等易氧化材料需在保护气氛下进行烧结;(2)高强度脉冲光导致的瞬间高温引起的溶剂剧烈蒸发易导致烧结后薄膜质量的下降[50];(3)IPL烧结的工艺参数对材料性质极敏感,需对不同性质和配比的材料单独设置烧结参数,否则极易导致过度烧结或不充分烧结。

3.3 微波烧结

微波烧结是利用高频率(0.3~300 GHz)的电磁波辐射使材料产生介电损耗,将微波能转换为热能,从而进行烧结的快速低温烧结技术,其中主要使用的频率是2.4 GHz[54]。由于微波烧结中产生的热量来自于材料与微波的耦合,是一种内部加热的方式,因而微波烧结技术能均匀地烧结材料。此外,微波烧结中待烧结材料成为了热源,因而避免过多的热量被用于加热不参与烧结的材料,从而提高了能量的利用率。由于众多优点,微波烧结近些年来受到了广泛的关注。

Perelaer等[55]使用功率300 W的微波烧结设备在2.4 GHz的频率下对喷墨印刷在PI衬底上的银纳米颗粒墨水烧结240 s后得到了电阻率为30 μΩ·cm的柔性银线。而除常见的2.4 GHz外,更高频率的微波也被用于导电材料的烧结。Cauchois等[56]在n型硅衬底上喷墨印刷了银纳米颗粒墨水,并使用以6.425 GHz为中心、带宽0.75 GHz的混合频率微波烧结15 min后得到电阻率仅为2.1 μΩ·cm的银薄膜。烧结过程中银薄膜的温度在250 s后达到300 ℃,而300 ℃热烧结银电极的电阻率却高达6.4~8 μΩ·cm。由于微波烧结的内部加热特性,烧结后的银薄膜颗粒更致密,粒径更大,使微波烧结银薄膜的导电性更优异。此外,利用微波烧结中待烧结材料成为热源这一特性,研究者使用微波吸收性更好的材料作为热源来烧结吸收性较差的导电材料,从而改善了低微波吸收性材料在微波烧结中的烧结效果。Jung等[57]利用碳纳米管对微波的吸收能力较强的性质,用其作为加热介质来烧结银线,其原理如图7。他们在沉积有碳纳米管薄膜的PC衬底上以2.4 GHz频率、370 W功率烧结银线0.59 s后得到了电阻率约为3 μΩ·cm的柔性银线,并发现烧结过程中薄膜正面的最高温度达到了300 ℃,而背面仅为100 ℃,从而在不使柔性衬底变形的前提下获得了高导电特性的柔性银线。

图7 碳纳米管介导的微波烧结[57]。(a)原理图;(b)热烧结银线;(c)微波烧结银线。

Fig.7 CNT-mediated microwave sintering[57]. (a) Schematic diagram. (b) Heat-sintered Ag line. (c) Microwave-sintered Ag line.

然而,微波烧结还存在一些问题[37,55],导致其应用还停留在实验室阶段,例如:(1)由于微波本身的特性,微波烧结设备中微波场的分布往往不均匀,对大面积薄膜进行烧结时,其烧结均匀性较差,从而限制了其在大尺寸柔性电子器件中的应用;(2)不同材料的介电损耗系数不同,且介电损耗系数还会随温度变化而变化,导致微波烧结参数难以控制;(3)微波在导电材料中的穿透深度较小,待烧结材料厚度需与穿透深度匹配等。

3.4 其他固化技术

3.4.1 电烧结

电烧结是在导电材料两端施加电压、利用电流产生的焦耳热对导电材料进行烧结的技术。但是随着烧结过程材料的导电性发生变化,需要实时地调整烧结参数,以控制烧结功率。目前,电烧结主要有恒压和恒流两种烧结方式。Moon[58]先将银纳米颗粒墨水喷墨印刷至玻璃衬底上,在100 ℃下预固化15 min,然后在0.31 A的恒流下烧结1 s后得到了电阻率为5.26 μΩ·cm的银细线。Kravchuk等[59]则是在40 V恒压下通过调整电流控制功率来烧结在80 ℃下预固化的银电极,并用烧结后的银电极在PI衬底上制备了应变传感器。尽管电烧结的烧结时间极短,但它对待烧结材料的导电性有一定要求,通常需要预烧结,从而导致总烧结时间较长。且其烧结均匀性对薄膜成分的分布均匀性极敏感,难以通过调节烧结参数来改善。

3.4.2 化学烧结

化学烧结技术是近些年来快速发展的一种新型烧结技术,它是通过在以金属为主体的墨水中加入添加剂,引发有机物与金属纳米颗粒解离或者金属前驱体的分解,从而使图形化的墨水在较低的温度下从不导电转换为导电的烧结技术。Chen等[60]在PET沉底上直接喷墨印刷十二烷酸保护的银纳米颗粒墨水,然后将其浸入80%联氨溶液中1 h进行还原反应使十二烷酸从银纳米颗粒上解离,从而形成连续银薄膜,再用去离子水清洗残留的反应物和副产物,在氮气气氛下吹干后得到了电阻率4.8~9.9 μΩ·cm的柔性银细线。由于化学烧结依赖于化学反应的进行,而低温下化学反应往往十分缓慢,从而导致烧结时间较长。此外,为了引发化学反应,化学烧结技术对导电墨水的成分设计有较高的要求,这也制约了化学烧结技术的广泛应用。

表2 不同烧结技术的比较

表2为不同烧结技术的比较。由表2可知,目前的低温烧结技术已能满足大部分柔性衬底低工艺温度的需求,但这些烧结技术都存在着一定的缺陷和局限性,例如:(1)等离子烧结技术需要在真空环境下进行,从而提高了烧结成本,限制了其应用;(2)光烧结技术对于材料的光吸收性有较高要求;(3)微波烧结由于微波本身的特性,烧结时微波场均匀性较差;(4)化学烧结技术对材料体系设计有严格要求等。因而,低温烧结技术依然需要进一步的完善和优化。此外,由于低温烧结技术对材料性质的敏感性,在喷墨印刷柔性电极的制备中,研究和提高烧结技术与电极材料之间的匹配性也是未来的努力方向之一。

4 结 论

由于喷墨印刷精度的不断提高,具有低成本、图形化自由度高、环境友好等优点的喷墨印刷技术在高分辨率、高密度柔性电子领域的应用受到了广泛重视。以纳米颗粒为主体的金属墨水是目前最为主流的导电材料,而价格更为低廉的碳系墨水也具备着巨大的潜力。随着等离子烧结、光烧结、微波烧结、化学烧结等低温烧结技术的出现,在柔性衬底上进行喷墨印刷电极的低温烧结逐渐成为现实。但目前导电材料还存在着性能和成本等诸多问题,低温烧结技术也存在许多缺陷。如何实现廉价低温高性能导电墨水的开发,实现针对不同导电墨水的低温烧结技术的开发和应用,并提高低温型导电墨水与低温烧结技术间的匹配性,将成为未来喷墨印刷柔性电子领域发展的方向。