汽提法处理油田酸水的模拟分析

2019-09-13张淑新

张淑新

(淄博职业学院,山东 淄博 255314)

1 汽提法脱H2S技术

水蒸气汽提法在国内炼油厂处理酸性污水的工艺中占主导地位。水蒸气汽提工艺适合于硫化氢和氨浓度很宽的范围。由于氨在水中的溶解度更大,因此对于只含有H2S的油田酸水用水蒸气汽提法更易实现脱硫。其中带侧线的单塔加压汽提、双塔汽提和单塔低压汽提这三种工艺在炼油厂应用最为广泛[2]。

汽提法除H2S的基本原理[3]:在塔器中,溶解于水中的气体量与水面上气体的分压成正比。由水中气体的溶解特性可知,要想将水中任何一种气体除去,只要将水面上存在的该气体除去即可,因此希望排除水中的各种气体,最好水面上只有水蒸汽而无其它气体。汽提法除H2S就是将酸水加热至沸点,破坏原有气液平衡,H2S的溶解度减小而逸出,再将水面上产生的酸性气排除,使充满蒸汽,如此使水中H2S不断逸出,而保证净化水含H2S量达到油田注水或排污标准。

2 设计基础和工艺模块建立

2.1 设计基础

Hysys在石油石化炼油工程设计计算分析中具有完备的物性数据库,用户可建立有针对性的单元操作模型,对其中的工艺过程进行求解计算。本论文选用Hysys中自带的NRTL-PR物性方法。具体油田采出水水质的设计基础和处理要求见下表1。

表1 油田采出水水质和处理要求

2.2 工艺流程

汽提法除H2S装置工艺流程图,见下图1。

1.酸水泵;2.预热器(酸水热交换器);3.汽提塔;4.酸性气空冷器;5.回流罐;6.回流泵;7.再沸器;8.净化水泵

图1 汽提法除H2S装置工艺流程图

蒸汽汽提除H2S工艺简介:含H2S的酸性水由泵泵入到预热器中,将酸性水预热到一定温度后从塔顶部进料,塔底用1MPa的蒸汽加热汽提,这使酸性水中原来存在的H2S的气液相平衡发生移动,H2S逸出到蒸汽中,达到脱H2S的目的;富含H2S的蒸汽经过空冷器冷凝分离后,冷凝水回流塔内,酸性气体至硫磺回收装置[5];塔底净化水泵入预热器中给原料酸水预热,然后至污水处理厂。

3 优化分析结果

3.1 酸水预热温度对蒸汽耗量、净化效果、预热器面积的影响

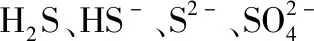

酸水预热温度变化所带来的系列影响,见图2。模拟中,设定回流比、回流温度和塔顶压力不变。

图2 蒸汽耗量、净化效果、预热器面积随酸水预热温度变化曲线

从图2中可知,随着酸性水预热温度的升高,蒸汽消耗量呈下降趋势,而净化水中硫化氢的质量分数和预热器的面积却呈增加趋势。这是因为,酸性水预热后温度越高,带入塔的热量越多,导致消耗的蒸汽量越少,从而再沸器产生蒸汽量也相应减少,最终导致净化水中H2S的质量分数增大,脱除效果变差。而此过程中,作为预热器加热源的净化水温度不变,所以需要的换热面积也相应增大。从图中2我们得知80~90℃范围内,换热器面积和净化水中H2S含量急剧增加,此范围可作为蒸汽消耗量、换热面积、净化水中H2S含量的效益权衡点。

3.2 塔顶压力对蒸汽耗量、净化效果、预热器面积的影响

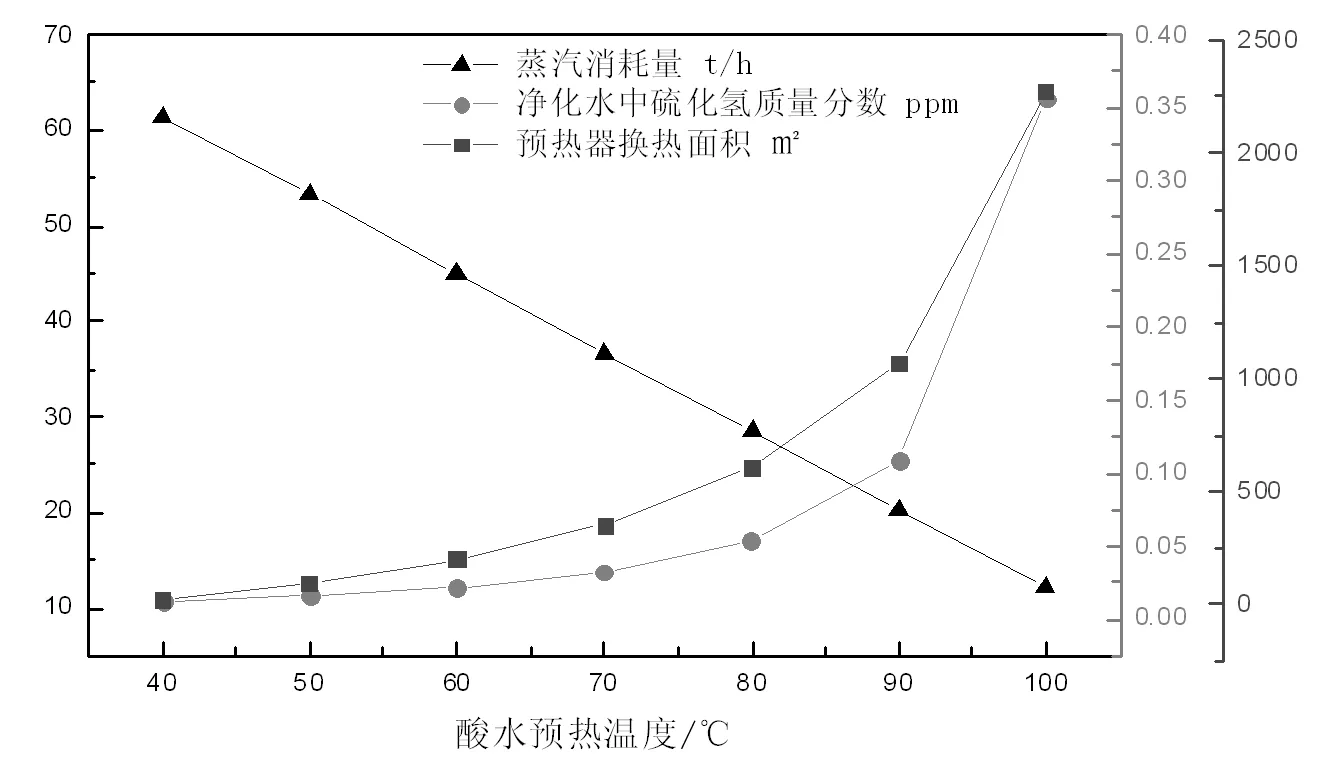

塔顶压力变化所产生的系列影响,见图3。模拟中,设定回流比、回流温度和酸水预热温度不变。

图3 蒸汽耗量、净化效果、预热器面积随塔顶压力变化曲线

从图3中可以得知,当塔顶压力增大时,消耗的蒸汽量会增加,需要的换热面积会相应越小,同时脱H2S的效果变差。这主要是因为,随着塔顶压力增加,塔顶压力也相应增加,导致塔底饱和蒸汽温度升高,当进料状况不变的情况下,消耗蒸汽量会相应增加。而且从增加趋势可以看出,从100 kPa 增大到200kPa,蒸汽消耗量增加了近一倍。根据亨利定律和溶解度特性得知[3],压力升高不利于气体解析,因此随着塔顶压力增加,净化水中H2S质量分数会相应增加。因此塔顶压力的升高不利于整个工艺过程,建议选用常压脱除。

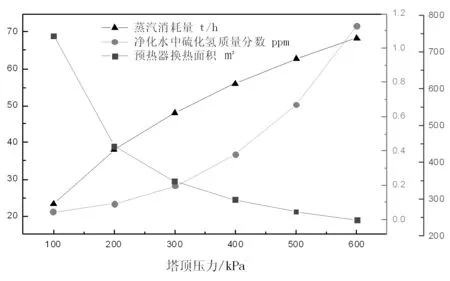

3.3 回流比对蒸汽耗量、净化效果的影响

回流比变化对蒸汽耗量、净化效果的影响,见图4。模拟中,设定预热温度、回流温度和塔顶压力不变,分析回流比变化所带来的影响。为了便于对比分析,上图中将横坐标调整为回流比的对数。

图4 蒸汽耗量、净化效果随回流比变化曲线

由图4可知,随着回流比对数的增大,消耗的蒸汽呈缓慢上升趋势,而当回流比对数增大到1时,蒸汽耗量增大趋势显著增加。同时,随着回流比对数的增大,硫化氢的脱除效果呈显著下降趋势,但当回流比降到10时,净化水中H2S质量分数下降不再明显。由上述两点分析,当回流比增大到10左右时,蒸汽消耗增大明显,却对H2S效果没有明显改变,此时可以作为此工艺的操作回流比。

3.4 回流温度对蒸汽耗量、净化效果、酸性气量的影响

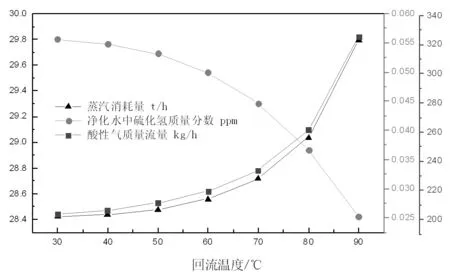

回流温度变化对蒸汽耗量、净化效果和酸性气量的影响,见图5。模拟中,设定回流比、预热温度和塔顶压力不变,考察回流温度变化所带来的影响。

图5 蒸汽耗量、净化效果、酸性气量随回流温度变化曲线

模拟发现,回流温度越大,蒸汽消耗越大,这是因为从塔顶回流罐流出的酸气的质量流量随着回流温度增大而增大。由亨利定律和溶解度特性得知,温度升高有利于气体的解析过程,因此回流温度增大可以减少净化水中H2S的质量分数。从图5中可以得知,当温度继续增大至80℃后,蒸汽消耗量和酸性气流量增大的趋势会显著变大,因此80℃左右可选定为工艺回流温度的设计点。

4 结论和展望

本文针对油田含H2S酸水处理问题,选用炼化厂酸水处理普遍采用的汽提气法,该方法具有设备简单、脱除效果好、操作弹性大等优点。借助Hysys模拟平台,建立了蒸汽汽提脱除H2S的工艺流程。通过对酸水进料温度、塔顶压力、回流温度和压力等影响因素的模拟分析,得出以下几点结论:(1)80~90℃范围内,换热器面积和净化水中H2S含量急剧增加,此范围可作为蒸汽消耗量、换热面积、净化水中H2S含量的效益权衡点;(2)塔顶压力的升高不利于整个工艺过程,建议选用常压脱除;(3)当回流比增大到10左右时,蒸汽消耗增大明显,却对H2S效果没有明显改变,此时可以作为此工艺的操作回流比;(4)当温度继续增大至80℃后,蒸汽消耗量和酸性气流量增大趋势会显著变大,因此80℃左右可选定为工艺回流温度的设计点。通过对蒸汽汽提法除H2S工艺方案的模拟分析,得出处理量为400 t/h时,相关工艺参数的合理操作范围。为以后的工艺设计和工程应用提供了必要的理论指导。