添加配重的蔬菜移栽机旋转式取苗机构动力学分析

2019-09-10叶秉良俞高红易卫明张国凤

叶秉良 唐 涛 俞高红 易卫明 张国凤

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

全自动旱地钵苗移栽机将蔬菜、油菜等旱地钵苗移栽到大田中,能够有效解决农业劳动力短缺、移栽作业质量和效率低下等问题,已成为国内外移栽机械研究的热点和难点[1-5]。目前所研究的自动移栽机构一般由取苗和植苗两套机构组成,其中植苗机构已经发展得比较成熟,而自动取苗机构则处于研发阶段,近年来国内外学者对自动取苗机构进行了大量的创新设计与试验研究工作[6-15]。笔者提出了一种基于具有周期内传动比二次不等幅较大波动特性、且能实现非匀速连续传动的组合式不完全偏心圆-非圆齿轮传动的行星轮系旋转式取苗机构[16],根据取苗机构的设计要求和目标,开展了机构的运动学分析、参数优化、仿真分析和试验[17],建立了行星轮系取苗机构的动力学模型,编程分析得到机构在一个工作周期内各齿轮啮合点和旋转中心受力、链条力和支座反力与行星架转角之间的关系。从文献[17] 可知,该取苗机构的行星轮系传动采用了组合式非圆齿轮传动,机构在一个运转周期内由两对非圆齿轮副交替啮合传动,在回程阶段太阳轮与中间轮上的不完全非圆齿轮传动啮合时会产生柔性冲击,造成机构振动,影响机构运转的平稳性。因此,本文在取苗机构动力学分析与试验研究的基础上,应用配重法改进旋转式取苗机构的结构,以减小机构运转过程中产生的振动,优化机构的动力学性能,并对增加配重后的取苗机构进行动力学虚拟仿真和样机的动力学试验,同时,对配重增加前后取苗机构的动力学性能和取苗效果进行比较和分析。

1 取苗机构结构

旋转式取苗机构包括组合式不完全偏心圆-非圆齿轮行星轮系传动部分和取苗臂部分(如图1所示)。传动部分为一种非匀速连续运动的行星轮系机构,由两个行星非圆齿轮1和8、两个组合式中间齿轮(由中间非圆齿轮2和7分别与中间不完全非圆齿轮3和6固结而成)、组合式太阳轮(与机架固结,由中心不完全非圆齿轮4和不完全偏心圆齿轮5固结而成)以及行星架(齿轮箱)11组成。取苗臂9和10分别固结于行星非圆齿轮1和8,在行星轮带动下相对于行星架作非匀速转动。该旋转式取苗机构在取苗过程中,当行星架转到取苗时刻时,机构进行取苗动作,取苗臂上的两个取苗针进入钵苗盘后同时逐渐闭合夹紧钵苗,然后钵苗随着取苗臂一起离开钵苗盘,完成取苗过程。接着取苗机构进入运苗和推苗过程,运苗即是取苗针夹持钵苗运动的过程;推苗过程,即两个取苗针完全张开,使钵苗落入植苗机构,实现推苗。在回程阶段,取苗针一直保持张开状态,直至下一个工作循环开始。取苗机构完成取苗、运苗、推苗和回程4个工作过程的同时,满足了取苗作业所需的运动轨迹和取苗臂姿态要求[18]。

图1 组合式不完全偏心圆-非圆齿轮行星轮系取苗机构结构图Fig.1 Diagram of seedling pick-up mechanism of planetary gear train with combined gear transmission of incomplete eccentric circle gear and non-circular gears1、8.行星非圆齿轮 2、7.中间非圆齿轮 3、6.中间不完全非圆齿轮 4.中心不完全非圆齿轮 5.不完全偏心圆齿轮 9、10.取苗臂 11.齿轮箱(行星架) 12.钵苗盘

2 取苗机构配重设计

2.1 设计思路

根据组合式非圆齿轮行星轮系取苗机构动力学分析可知,组合式太阳轮和组合式中间轮的两对齿轮副交替啮合时产生的振动是机构支座反力周期性变化的主要原因。为了不影响取苗臂尖点的运动轨迹和取苗臂姿态等取苗机构的重要运动学性能,本文在不改变取苗机构参数的前提下,借鉴久保田的高速水稻插秧机构在分插机构两端增加配重的方式,在取苗机构齿轮箱(即行星架)的两端添加配重、改进机构的结构以进一步减小机构振动,改善取苗机构的动力学性能,提高取苗机构在运转过程中的平稳性。

为确定添加在取苗机构上的配重块质量和位置,本文首先求出机构在一个工作循环中的最大盈亏功,然后根据最大盈亏功求出需增加的配重的转动惯量;结合机构实际结构建立配重优化设计模型,采用穷举法通过UG软件求解转动惯量,并结合ADAMS动力学分析得到配重块质量,并确定其位置[19]。

2.2 配重优化设计

通过取苗机构的动力学分析求出链条力[20],从而求得机构受到的阻力矩为

ML=FLrL

(1)

式中FL——链条力rL——链轮半径

机构运转一个周期的最大盈亏功ΔW为驱动功和阻抗功之差,是求解转动惯量的关键,其计算公式为

(2)

式中T——驱动力矩,电机等转矩运转,为6 N·m

φ——行星架角位移

根据式(1)求出取苗机构阻力矩,机构驱动力矩和阻力矩如图2所示。

图2 驱动力矩和阻力矩变化曲线Fig.2 Changing curves of drive moment and resistance moment

根据式(2)求出取苗机构在运转一个工作周期内的最大盈亏功,进而求得机构需增加的转动惯量JF为

(3)

式中nm——机构平均转速,为60 r/min

[δ]——机械运转速度不均匀系数许用值,取1/60

Jε——机构等效转动惯量,为4.6 kg·m2

根据式(3)计算得到转动惯量JF为0.43 kg·m2。

为降低该取苗机构振动,改善其动力学性能,需减小机构垂直方向支座反力的方差,故优化目标为

(4)

式中n——该取苗机构运转一个周期内其垂直方向支座反力数

Fyi——第i次计算得到的该机构垂直方向支座反力

从理论上讲,影响优化目标的主要参数包括配重质量m、配重质心到行星架回转中心距离R及配重质心方向角α,如图3所示。但在配重质量m及其质心到行星架回转中心距离R这两个参数不变,而只改变配重质心方向角α进行单因素分析时发现:当配重质心方向线O2O与O1O重合(即α=0°)时,其方差可达到最小。故优化参数确定为配重质量m及其质心到行星架回转中心距离R。

图3 配重位置示意图Fig.3 Diagram of counterweight position

根据上述分析可知,配重需安装在O1O连线上。由于机构结构及配重安装位置限制,配重质心只能在AB段和A′B′段内,故建立约束条件

99 mm≤R≤117 mm

(5)

JF=2mR2=0.43 kg·m2

(6)

鉴于配重参数变化范围小,故采用穷举法,通过UG和ADAMS软件优化得到配重参数。具体步骤为:①使配重质心到行星架回转中心距离从99 mm开始以步长为1 mm依次增加到117 mm,根据配重转动惯量约束条件式(6)计算得到每步所对应的配重质量m。②在UG中根据每组配重参数添加配重到原取苗机构三维模型上建立新取苗机构的三维模型,并将其导入到ADAMS软件进行动力学仿真,得到该组配重参数所对应的垂直方向支座反力及其方差。③比较各组配重参数下所对应的垂直方向支座反力的方差,确定出最小方差所对应的配重参数即为满足优化目标的较优参数。应用该方法进行优化,当R=102 mm,m=0.21 kg时,该机构垂直方向支座反力方差(即优化目标值)最小,为406 N2,因此,该组参数即为优化结果。

3 取苗机构动力学仿真

按照配重块质量和位置,根据取苗机构传动部分的具体结构,完成配重块结构设计,在UG中建立配重块三维实体模型并将其添加到原组合式不完全偏心圆-非圆齿轮行星轮系取苗机构三维实体模型(图4所示),将其保存为Parasolid文件并导入到动力学虚拟仿真软件ADAMS中。为了使取苗机构的动力学虚拟仿真结果更加接近真实状态,根据取苗机构的实际情况对壳体、齿轮、拨叉等一些关键构件模型进行材料属性的设定,并在构件间添加相关约束。通过对碰撞副约束的零件进行碰撞参数设定以及对弹簧的弹性系数和预载荷进行参数设置后,在右壳体与地面的旋转副上添加一个逆时针旋转的电机,转速为60 r/min,仿真时间为1 s,步长为360步。对添加配重后的取苗机构虚拟样机进行动力学仿真分析[21],验证添加配重块后的取苗机构结构设计的正确性。

图4 添加配重后的取苗机构动力学仿真结果Fig.4 Dynamics simulation results of seedling pick-up mechanism after addition of counterweight

图6 添加配重块后的取苗机构动力学试验Fig.6 Dynamics test of seedling pick-up mechanism after addition of counterweight

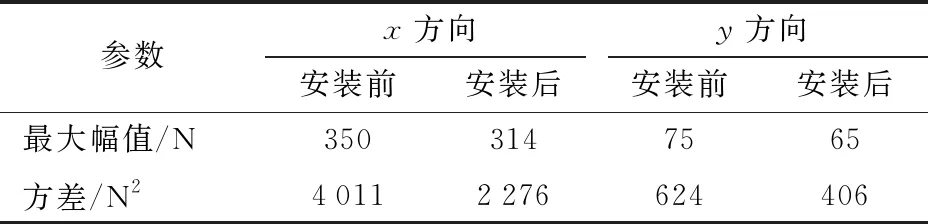

图5为安装配重前后取苗机构动力学仿真得到的支座反力变化曲线。根据ADAMS仿真分析得到的取苗机构支座反力变化曲线,计算得到支座反力的最大幅值和方差,如表1所示。根据图5和表1数据,可以得知取苗机构在安装配重块后,在x、y方向上的支座反力均较安装配重前有所改善,取苗机构x方向支座反力最大幅值从350 N降为314 N,减小了10.3%,其方差从4 011 N2降为2 276 N2,减小了43.3%;y方向支座反力的最大幅值从75 N降为65 N,减小了13.3%,方差从624 N2降为406 N2,减小了34.9%。表明安装配重后取苗机构动力学性能得到了改善。

图5 取苗机构动力学仿真支座反力变化曲线Fig.5 Dynamics simulation curves of bearing reaction force of seedling pick-up mechanism

表1 安装配重前后取苗机构支座反力仿真结果对比Tab.1 Comparison of simulation results of bearing reaction force of seedling pick-up mechanism before and after addition of counterweight

4 取苗机构试验

旱地钵苗移栽机工作时,移栽机构的振动直接影响移栽机的工作稳定性和移栽质量。为检验安装配重后样机的动力学特性,加工出配重块实物并将其安装到原旋转式取苗机构样机上,并将安装配重后的取苗机构样机搭建到试验台上开展样机的动力学试验[22-24]。图6所示为搭建的取苗机构动力学试验台,压电式力传感器与机构支座固联,将支座反力转化为电荷信号并放大传输至数据采集分析软件,利用该软件将支座反力随时间的变化的数据记录下来进行处理分析。通过比较分析试验得到的取苗机构支座反力数据,研究取苗机构样机的动力学特性和振动规律。

图7 安装配重后取苗机构支座反力试验曲线Fig.7 Test curves of bearing reaction force of seedling pick-up mechanism after addition of counterweight

图7和表2分别为安装配重前后取苗机构动力学试验所得到的支座反力变化曲线和计算得到的支座反力最大幅值及方差。根据图7和表2,安装配重后的取苗机构动力学试验x方向支座反力的最大幅值从409 N降为369 N,减小了9.8%,其方差从5 126 N2降为3 391 N2,减小了33.8%;y方向支座反力的最大幅值从77 N降为69 N,减小了10.4%,其方差从553 N2降为398 N2,减小了28%。试验表明安装配重后取苗机构样机的动力学性能得到了改善,与仿真分析结果吻合。

表2 安装配重前后取苗机构支座反力试验结果对比Tab.2 Comparison of test results of bearing reaction force of seedling pick-up mechanism before and after addition of counterweight

如图8所示,开展取苗机构添加配重后的取苗试验。取苗对象为鱼腥草钵苗,在电机转速为50、40、30 r/min时,每次取苗128株,分别成功取出108、113、122株,其取苗成功率分别为84.3%、88.2%、95.3%。而在安装配重前取苗机构的取苗成功率分别为83.6%、87.5%、93.8%。取苗试验结果表明安装配重块后取苗机构的成功率得以提高,机构配重设计正确有效。

图8 添加配重后的取苗试验Fig.8 Seeding test after addition of counterweight

5 结束语

采用添加配重、改进机构结构的方法改善了组合式非圆齿轮行星轮系取苗机构的动力学性能,建立配重优化设计模型,采用穷举法,应用UG和ADAMS软件优化,得到配重质量为0.21 kg,配重质心向径为102 mm。设计了配重块,并建立安装配重后取苗机构虚拟样机和物理样机,开展机构样机的动力学性能虚拟仿真和台架试验,并分别与安装配重前进行了比较和分析。试验结果表明,安装配重后取苗机构x、y方向支座反力最大幅值分别降低了9.8%和10.4%,其方差分别降低了33.8%和28%,取苗机构的动力学性能得到了改善,其工作平稳性得到提高。