强涡流场中柴油喷雾扩散特性研究

2019-09-10魏衍举章旭东邓胜才刘圣华张美娟

魏衍举 章旭东 邓胜才 张 洁 刘圣华 张美娟

(1.西安交通大学能源与动力工程学院, 西安 710049; 2.无锡职业技术学院汽车与交通学院, 无锡 214121)

0 引言

目前,汽车发动机仍然是以汽油和柴油为主的液体燃料发动机。液体燃料从喷射到燃烧完毕,经历了非常复杂的物理化学过程。虽然均质混合气发动机包括火花点火发动机[1-5]和HCCI发动机[6],名义上为均质混合气燃烧,但是从大量的核模态颗粒物排放上可以看出,无论对于柴油机或汽油机,其燃烧本质都是气液两相燃烧,只是汽油液滴的尺度比柴油小一些。而非均相燃烧是颗粒物产生的充分条件。

目前,发动机主要依靠高压喷射、稀燃等缸内净化和机外DPF捕集技术减少颗粒物的产生。缸内空气运动的组织对空气燃料的分布产生至关重要的影响,对于燃油与空气混合过程的研究也引起广泛关注。燃料-空气分配过程由多种因素决定,如燃料性质、喷射压力、气流条件等。通过计算模拟[7-12]和实验[13-18]对柴油的喷雾特性已进行了广泛的研究。KIM等[19]在单缸可视化柴油发动机上研究了涡流的特征以及涡流对燃烧和火焰特性的影响,研究发现,涡流有助于燃料在燃烧室中分布更均匀,从而减少点火延迟并提高燃烧效率,但没有对燃料的混合过程进行深入研究。本文在不同强度涡流场中对柴油喷射油束的扩散特性进行研究,以期为柴油机燃烧室内空气运动组织设计提供参考。

1 实验设置

1.1 RCM系统

RCM系统包括:供气子系统、可视化燃烧室模块、压缩段、锁定组件、直线运动系统、驱动组件、燃油供应系统、高速摄像机数据采集系统和可视化燃烧室控制系统。图1为RCM系统的3D模型。可视化燃烧室直径50 mm,厚度20 mm,压缩由钢块碰撞到活塞模块驱动。快速压缩机工作时,直线导轨上的钢块负载首先通过直线运动系统在1.5 m的距离内从静态加速到10 m/s,然后钢块撞击并推动活塞模块向前移动以压缩缸(直径50 mm,长600 mm)内气体,平均压缩速度为7.55 m/s,压缩比为14,压缩终了缸内压力为1.5 MPa。

图1 RCM系统3D模型Fig.1 3D model of rapid compression machine (RCM) system

1.2 燃烧室与涡流块

该快速压缩机燃烧室与气缸为分离式结构。燃烧室为直径50 mm、厚度20 mm的扁圆柱形,其轴线与气缸轴线垂直,其两端面为石英玻璃观察窗。采用Phantom Miro eX4型高速摄像机利用背光法拍摄缸内柴油油束的混合过程,拍摄速率为4 000 f/s,图像分辨率为800像素×600像素。

燃烧室与气缸间有导气孔连接,导气孔直径为6 mm。根据导气孔开口方向不同,形成切向、斜向及直通气流,如图2所示,从而形成切向涡流场(出口流向与气缸夹角为45°)、斜向涡流场(出口流向与气缸轴线夹角为25°)和直通涡流场。柴油由喷油器孔内的高压共轨喷油系统喷入燃烧室。

图2 燃烧室、气缸和涡流块安装图Fig.2 Mounting diagrams of combustion chamber, cylinder and swirl blocks to create tangential, oblique and straight flow1.压力传感器 2.喷油器孔 3.燃烧室 4.进气/排气口 5.涡流块 6.气缸盖 7.气缸

1.3 工况设定

采用单喷孔、直径为0.2 mm的Bosch高压共轨喷油器,针对不同涡流场,搭配40、60 MPa 2种喷油压力。活塞到达上止点时被锁定,同时喷油阀打开,喷油器开始喷油,所有工况喷油器喷油脉宽均为5.0 ms。

2 结果与分析

2.1 等效涡流比

燃烧室涡流比是影响柴油机混合与燃烧过程的重要参数。在本研究中,通过比较示踪粒子相对于燃烧室圆心的移动角计算涡流瞬时转速nswirl(r/min)。其中示踪粒子为直径0.5 mm、密度0.01 g/m3的聚苯乙烯颗粒,在可视的前提下能够保证气流与粒子之间的同步性。如图3所示,通过计算相邻两帧图像示踪粒子旋转角来计算涡流的瞬时转速。

图3 利用相邻两帧图像进行瞬时涡流旋转速度计算示意图Fig.3 Instant swirl ratio calculation sketch of two neighbor images

为了便于将本研究中的涡流与柴油机燃烧室内涡流进行对比,通过等效涡流比来评估RCM燃烧室中涡流强度。将RCM视为柴油机运转时,其等效转速为

nRCM=30vc/S

式中vc——活塞平均运动速度

S——活塞行程

则RCM燃烧室内涡流的等效涡流比为Ω=nswirl/nRCM。

图4 3种涡流场中瞬时等效涡流比随时间的变化曲线Fig.4 Developing trend of instant equivalent swirl ratio versus time of tangential, oblique and straight flow

图4给出了切向、斜向和直通3种涡流场中瞬时等效涡流比的变化曲线。3种涡流场中,切向涡流场具有最大的涡流比,压缩结束时峰值为5.8,与柴油机相当。涡流在初始的5~10 ms内由于与燃烧室壁面的摩擦而迅速衰减,然后再在150 ms内近似线性衰减。斜向和直通涡流场的涡流比与切向涡流场的有相似的趋势。当柴油机以1 000~3 000 r/min转速运行,冲程时间从10~30 ms不等,则RCM产生的3种典型涡流场可以代表柴油机的强、中、弱涡流状态。

2.2 切向涡流场的柴油喷雾扩散特性

在切向流场中,气缸内的压缩气体经导气孔沿燃烧室壁面进入燃烧室,气流的直线运动在燃烧室圆柱形侧壁面的导流作用下转换为旋转运动,越靠近壁面气流速度越高,从而形成刚体涡流。

图5为喷射压力60 MPa下的柴油喷雾在切向涡流场中的扩散过程。0~5 ms为柴油的喷射过程。在此过程中,喷射油束在气流的作用下发生偏转,油束随气流在沿圆周方向运动的同时还向壁面扩散。由于此时壁面处气流运动速度最快,压力最低,喷射结束后,油雾在压力梯度的作用下快速向壁面扩散,在燃烧室大部分区域形成贫油区(7.37 ms)。

图5 60 MPa下切向涡流场内柴油喷雾扩散历程Fig.5 History of diesel spray diffusion process in tangential swirl flow field under injection pressure of 60 MPa

随着涡流的旋转,壁面处气流在摩擦力作用下速度逐渐降低,边界层厚度增加,最高速度带沿径向向内移动至约1/2半径处,从而形成一个从壁面到最高压力带的压力梯度。上一阶段趋壁的柴油在这种压力梯度下向内扩散,形成一个台风云状结构。此时,柴油喷雾面积急剧增大。接近100%时,由于气流运动动量传递给油雾,其运动速度整体下降,压力梯度减小,扩散减缓,直至“台风眼”衰减消失后油束在涡流场中完全混合(25.3 ms)。

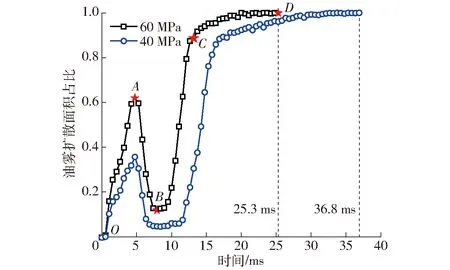

40 MPa喷油压力下的喷雾面积占比随时间的变化规律与60 MPa相似,如图6所示,但混合时间大幅延长,扩散至100%占比耗时36.8 ms。

图6 40 MPa下切向涡流场内柴油喷雾扩散历程Fig.6 History of diesel spray diffusion process in tangential swirl flow field under injection pressure of 40 MPa

柴油喷雾的燃料-空气混合过程实际上经历了4个阶段:①燃料喷射阶段,燃料短期内被喷入燃烧室腔内。②趋壁阶段,燃油雾在约2 ms时间内被快速吹向室壁,均匀地涂覆在侧壁上。③快速扩散阶段,侧壁上的燃油快速向低压环带区扩散,形成台风云状结构。④最终扩散阶段,油雾逐渐布满整个视窗。

图7为柴油喷雾扩散面积占比(柴油喷雾面积/燃烧室总面积)随时间的变化曲线。从图中可以看出,喷雾扩散过程的4个阶段:燃料喷射阶段(OA段)、趋壁阶段(AB段)、快速扩散阶段(BC段)、最终扩散阶段(CD段)。此外,60 MPa喷油压力工况相较于40 MPa,柴油喷雾面积占比的峰值和谷值更高,而且喷雾在流场中完全混合更快,所用时间比40 MPa工况短11.5 ms。这主要是由于在相同涡流场,相同喷油脉宽的情况下,喷油压力越高,喷油量越多,且燃油雾化效果越好,混合相对更快。

图7 切向涡流场中柴油喷雾扩散面积占比Fig.7 Development of diesel spray diffusion area in tangential swirl flow field

现代柴油机喷雾一般由燃烧室中心顶部向活塞顶部凹坑内喷射,其扩散过程与本研究相比,缺少一个由壁面向燃烧室中心喷射的过程。由此可知,柴油机扩散燃烧阶段喷射的柴油会有很大比例涂覆在燃烧室壁面上,对燃烧及排放造成不利影响。

2.3 斜向涡流场的柴油喷雾扩散特性

柴油喷雾在斜向涡流场中的扩散特性与切向涡流场中的扩散特性相似,如图8所示,其扩散过程也可以分为上述4个阶段。在喷射过程中,喷雾也被涡流弯曲;然而,与切向流场里的喷雾扩散相比,斜向流场的喷雾扩散具有较短的穿透距离和较小的扩散面积。喷雾仅扩散一半的圆周,并且在喷雾边缘和侧壁之间留下大量的空白区域,而且斜向涡流的“台风眼”也小得多。这是因为斜向涡流场产生的涡流强度较小,仅为切向涡流场的1/3左右。

图8 60 MPa下斜向涡流场内柴油喷雾扩散过程Fig.8 History of diesel spray diffusion process in oblique swirl flow field under injection pressure of 60 MPa

如图9所示,斜向流以与气缸轴线夹角为25°向下吹入腔室,理论上周向速度vT只有约入射速度(vin)的sin25°=0.423倍,总动能仅有17.9%转换为周向流,大部分速度和能量转换为湍流,这导致较小的“台风眼”和更弱的向心燃料输送速度。

图9 柴油喷雾的扩散路径和空间分布(p=60 MPa, t=13.2 ms)Fig.9 Diffusion path and spatial distribution of diesel spray, image taken at p=60 MPa, t=13.2 ms

图10 斜向涡流场中柴油喷雾扩散面积占比Fig.10 Development of diesel spray diffusion area in oblique swirl flow field

图10为在斜向流引起的涡流场中柴油喷雾的扩散面积变化规律。在2种喷射压力下,初始扩散面积呈线性增加,接着油雾在注射结束后5 ms内被驱动到侧壁上。60、40 MPa的趋壁阶段分别保持6.38、7.95 ms。进入快速扩散阶段,在60 MPa的喷射压力下燃料蒸汽通过螺旋臂以10%/ms左右的速度向腔室中心扩散。由于斜向气流很大部分动能转换为湍流动能,涡动能仅占17.9%,该扩散过程与切向气流相比较慢。在最终扩散阶段,与切向流相比,由于较低的旋转速度和离心力产生的涡流中心较小,燃料很快扩散充满涡流中心。喷射压力为60、40 MPa的总扩散持续时间为22.5、29.5 ms。

2.4 直通涡流场的柴油喷雾扩散特性

切向和斜向涡流场中,柴油喷雾是通过“旋臂”进入“台风”中心的,而在直通涡流场中,当空气从右流到燃烧室中心点的直流涡流块时,它垂直地冲向左侧壁,由于入射气流速度没有周向分量,入射的气流很快衰减形成湍流,因此柴油喷雾没有被气流弯曲,直接冲向左侧壁面上;此时虽然涡流强度较弱,但燃料成功地从左侧壁面扩散至整个圆周,并通过湍流向燃烧室中心扩散。柴油在湍流中扩散时不能看到明显的扩散路径,在燃烧室的分布具有随机性。如图11所示,因此在直通流场中没有看到典型的“台风”状分布。

图11 60 MPa下直通涡流场内柴油喷雾扩散历程Fig.11 History of diesel spray diffusion process in straight swirl flow field under injection pressure of 60 MPa

图12给出了直通涡流场中柴油喷雾扩散面积的发展。该过程也可以分为4个阶段,然而由于低涡旋比和强烈的湍流,趋壁和快速扩散之间的边界更为模糊。扩散时间也比涡流内喷雾的扩散时间长,扩散速率较低,在60、40 MPa的喷射压力下,总扩散时间分别为54、70 ms。

图12 直通涡流场中柴油喷雾扩散面积占比Fig.12 Development of diesel spray diffusion area in straight swirl flow field

2.5 3种涡流场柴油喷雾扩散特性对比

虽然不同涡流场的扩散速度有很大差异,总体上都可以分为喷射、趋壁、快速扩散和最终扩散等4个阶段。而且,涡流强度越高、喷射压力越大,扩散越快。如图13所示,在燃料喷射阶段,喷射终了时,于60、40 MPa的喷射压力下在切向涡流场中的扩散面积分别可达0.62和0.375,远高于在另外两个涡流场中的扩散面积。在快速扩散阶段,切向涡流场的扩散速度显著高于斜向涡流场,斜向涡流场同样高于直通涡流场。

图13 不同压力下3种涡流场中柴油喷雾扩散面积占比Fig.13 Comparison of spray diffusion area in three flow fields under various injection pressures

图14 不同压力下3种涡流场中快速扩散阶段的柴油喷雾扩散面积占比(横坐标已修正)Fig.14 Comparison of spray diffusion area in three flow fields under various injection pressures in rapid diffusion stage (the abscissa was corrected)

油束在切向涡流场中主要依靠涡流径向压力梯度,在直通涡流场主要依靠湍流扩散,在斜向涡流场中则二者兼而有之,而且涡流的燃油输送效果明显高于湍流。另一方面,喷射压力越大,燃油入射速度越高、雾化也越好,这有利于向气流中扩散。如取v*=vT/vin和p*=pinj/40分别表示入射气流周向速度转化率和燃油喷射压力比,截取图13中所有曲线的快速扩散阶段,并将图中横坐标时间t修正为v*p*t,则所有曲线即可重叠在一起(扩散速度相等),如图14所示。其中直通涡流场的扩散效果相当于入射角约为80°的斜向涡流,扩散速度为切向涡流的20%。表明涡流强度和燃油喷射速度是影响燃料扩散的两个最重要参数,而且扩散时间与涡流切向速度、燃油喷射压力成反比。

3 结论

(1)3种涡流场中柴油喷雾混合过程均可分为4个阶段:燃料喷射、壁面趋近、快速扩散和最终扩散阶段。

(2)在相同涡流场中,相同喷油脉宽下,不同喷油压力工况柴油喷雾面积发展趋势基本一致,60 MPa喷油压力工况柴油喷雾面积占比的峰值和谷值均高于40 MPa,且其完全混合时间更短。

(3)在相同喷油压力及喷油脉宽下,切向涡流场中柴油喷雾面积与视窗面积比的峰值和谷值均最高,直通涡流场中最低。

(4)斜向涡流场从喷油开始到喷雾完全混合整个过程用时最短,直通涡流场用时最长,在40 MPa和60 MPa喷油压力下,两者均相差2倍多。

(5)喷雾面积占比从谷值增长到1的过程中,3种涡流场中其增长趋势不同:切向涡流场中增长速度先快后慢,直通涡流场中柴油喷雾面积占比一直缓慢增长,而斜向涡流场中增长趋势先慢后快。

(6)喷雾油束扩散时间与涡流切向速度、燃油喷射压力成反比。