不同约束条件下HMX基含铝炸药的慢烤响应特性

2019-09-10王胜强

沈 飞,王胜强,王 辉

(西安近代化学研究所,陕西 西安 710065)

引 言

炸药装药在慢速烤燃条件下的响应特性是不敏感战斗部设计中的重要研究内容之一[1],受到了国内外研究人员的广泛关注。由于炸药的慢速烤燃涉及热传导、化学分解、力学响应等多个过程的耦合作用[2],并共同影响最终的响应,因此,研究过程中不仅需要关注炸药自身特性(如配方、密度等)及升温速率的影响,还需要考虑壳体结构特征、约束强度等方面的因素。

目前,国内外关于此方面的公开报道多为炸药配方、装药密度、升温速率等[3-5]因素的影响规律,而壳体结构方面却较少。壳体结构对炸药慢烤响应特性的影响因素主要包括结构形状、约束强度、薄弱泄压结构的尺寸等[6],国内外科研人员在这方面进行了一些探索。Garcia等[7]、智小琦等[8]分别研究了壳体壁厚及材料种类对HMX基、RDX基PBX炸药装药慢烤响应剧烈程度的影响规律,但并未量化对比不同壳体的约束强度;Madsen等[9]研究了不同尺寸排气孔对典型熔铸炸药装药慢烤响应等级的影响,并分析了实验弹尺寸等因素对实验结果的影响,但由于熔铸炸药存在相变过程,温度分布的均匀性及气体的排放过程均与压装和浇注炸药有明显区别,因此其结论可能不适用于其他类型的炸药;陈科全等[10]建立了弹体内压强增长率与排气孔压强释放率之间的平衡关系,为排气缓释结构的尺寸设计提供了依据,但仍主要适用于熔铸炸药。

本研究通过对典型HMX基压装含铝炸药裸药柱进行慢速烤燃试验,分析其点火过程的特征,并采用调节烤燃弹壳体强度及泄压通道面积的方式研究了壳体薄弱结构的临界破坏强度及预制通道的临界面积,为相关不敏感战斗部的设计提供了依据。

1 实 验

1.1 实验样品

实验所用药柱均由压装工艺制成,其配方组成(质量分数)为:HMX,65%;Al,30%;黏结剂,5%。无约束条件下炸药慢烤实验所用药柱的尺寸为Φ40mm×40mm,烤燃弹所用药柱的尺寸为Φ25mm×25mm,药柱密度均为1.85g/cm3。

烤燃弹结构示意图如图1所示,其结构主要由壳体、端盖及炸药药柱组成。壳体及端盖的材料均为45#钢,其中,壳体的壁厚为5mm,螺纹处的壁厚为10mm,内部空腔尺寸为Φ25.1mm×50.1mm,外接螺纹为M45mm×2mm,可通过调整螺纹的总长度x以改变连接强度;端盖的壁厚为10mm,根据实验需要在其端部可设置不同直径的排泄孔,以作为泄压通道。每发烤燃弹内装填两发Φ25mm×25mm的药柱,缝隙采用惰性硅橡胶封填。

图1 烤燃弹结构示意图Fig.1 Schematic of the cook-off bomb

当炸药点火后,气体产物若破坏烤燃弹结构,则主要有两种方式,即以拉脱的方式破坏连接螺纹或将壳体撕裂。拉脱连接螺纹时,主要是螺纹的剪切破坏,根据剪切强度理论[11],产物对端盖的作用载荷F需满足:

F=p(sC-sH)>xσb·ds/1.14

(1)

式中:p为炸药点火后产物的压力;sC为端盖的受冲击面积,也为药柱的截面积;sH为端盖上所设排泄孔的面积;σb为45#钢的抗拉强度,为600MPa;ds为螺纹内径,可近似为45mm。此外,为了便于分析,螺纹长度x取螺距的整数倍,当x=2mm时,即螺纹的有效圈数n=1,则F≈47.4kN。

通过调整壳体连接强度及端盖的通孔尺寸,将烤燃弹分为3类:(1)端盖处不设置排泄孔,改变端盖与壳体的连接强度;(2)端盖与壳体的连接强度固定为某一较高值,改变端盖处排泄孔的面积;(3)端盖处排泄孔的面积固定为某一较大值,改变端盖与壳体的连接强度。

1.2 实验设计

1.2.1 无约束条件下HMX基含铝炸药慢烤实验布局

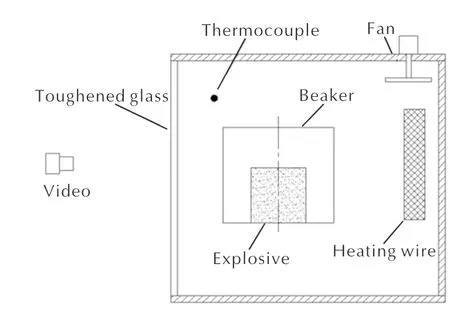

药柱无约束条件下的慢烤实验布局如图2所示。

图2 药柱慢烤实验布局Fig.2 Sketch of slow cook-off experiment of explosive charge

实验前,将Φ40mm×40mm的药柱放置在耐热玻璃容器中,并将该容器固定于烤燃箱内。为了保证箱体内空气温度分布均匀,在加热丝附近设置小型风扇,加速箱体内气体的循环;箱体一面设为钢化隔热玻璃,以便于常速摄像仪记录实验全过程;在箱体内尽可能远离加热丝的位置设置一个热电偶传感器,测量箱体内空气的温度,并将其作为加热控制系统的反馈变量。箱体内空气场的升温速率控制为1℃/min。由于药柱表面不便于设置热电偶传感器,且在该升温速率下,箱体内空气场的温度必然高于药柱的温度,因此,在该实验中主要依靠摄像仪观测温度上升过程中药柱的状态变化及点火过程。

1.2.2 烤燃弹慢烤实验布局

由于烤燃弹的样品种类较多,为了提升实验效率,将采用加热套对烤燃弹表面进行加热,热电偶传感器安装在壳体表面,整个系统放置于保温箱内,烤燃弹慢烤实验布局如图3所示。实验过程中,烤燃弹表面的升温速率设置为1℃/min。

图3 烤燃弹慢烤实验布局图Fig.3 Sketch of slow cook-off experiment of bomb

2 结果与讨论

2.1 HMX基含铝炸药慢烤实验结果分析

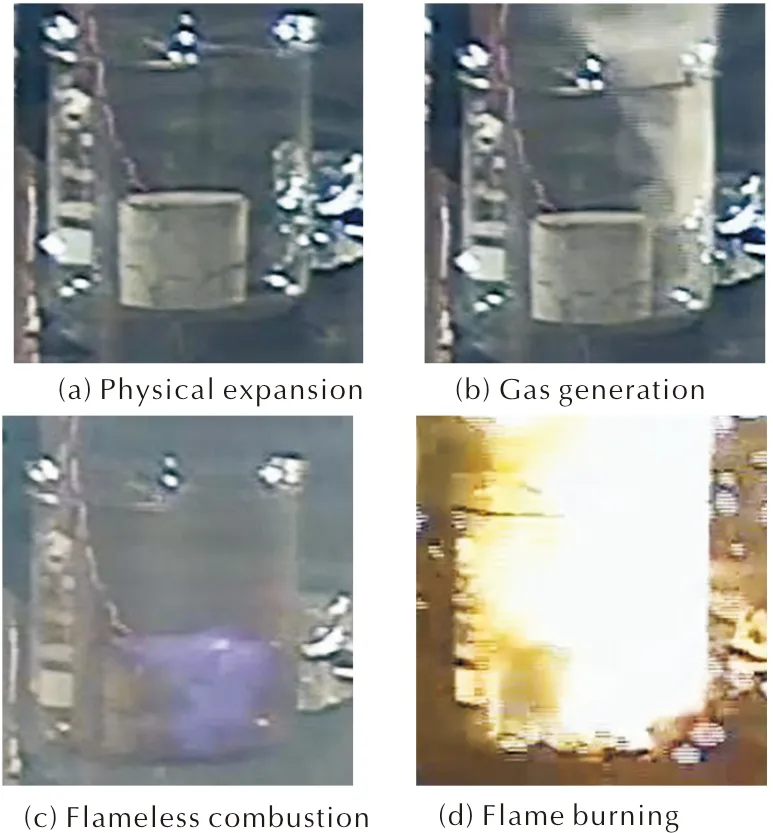

摄像仪所记录的HMX基含铝炸药慢烤时药柱的状态变化及点火过程如图4所示。

图4 HMX基含铝炸药的点火过程Fig.4 The ignition process of HMX-based aluminized explosive

随着箱体内温度的上升,药柱必然会发生物理膨胀,从视频中刚开始难以观察出该变化过程,但当箱体内温度上升至150℃左右时,药柱表面出现明显的裂纹,如图4(a)所示,且随着温度的继续升高,裂纹不断扩展,形成完整的断裂面,这主要是由于石蜡等黏结剂的熔化使药柱的强度不断降低所致。虽然温度较高时,HMX也会发生分解,但可能由于速率较慢,视频中未有明显迹象,而当箱体内的温度上升至约230℃时,药柱温度接近点火温度,药柱的某一区域突然产生少量气体,如图4(b)所示,这可能是因为该区域的HMX热分解速率加快,但这一个过程仅持续约1~2s;然后在该区域形成类似无焰燃烧的蓝色反应面,如图4(c)所示,并迅速扩展至整个装药;随即突然出现火焰,药柱发生燃烧反应,如图4(d)所示。此外,反应后箱体内壁面存留大量“面糊”状物质,如图5所示,经检验,该物质为未反应的炸药,因此可以判断,在点火燃烧前,由于黏结剂的熔化,使得药柱的强度逐渐变弱,甚至几乎为糊状,则局部药柱燃烧产生的气体可将未反应的炸药向四周喷射。箱体前的钢化玻璃完好,表明反应时未产生较大的冲击力。

图5 药柱反应后烤燃箱内的状态Fig.5 The state of the attemperator after ignition

根据上述裸药柱的点火过程可以判断,若该药柱处于壳体约束条件下,则药柱开始点火前,除了自身膨胀造成壳体对其形成约束力外,其状态的变化与裸药柱类似,邻近点火前局部产生了少量气体可能也难以在壳体内形成较大的压力,主要的区别可能在于药柱发生局部点火后,大量气体产物及未反应的糊状炸药能否顺利排出。若壳体的强度较高,则气体产物难以及时排出,也难以将未反应的炸药顺利抛洒,将会造成壳体内压力快速上升且炸药的反应速率随即迅速增长;若壳体存在合适的薄弱结构或预制通道,则可为气体产物及未反应炸药提供了一个排泄途径,从而可避免发生更为剧烈的响应。因此,需要对具有不同强度薄弱结构或不同尺寸预制通道的烤燃弹进行慢速烤燃实验,从而确定出避免该炸药点火后反应速率快速增长的结构特征阈值。

因此,壳体薄弱结构的临界破坏强度及预制通道的临界面积成为该炸药应用过程中的重要参数,也是不敏感战斗部结构设计的依据。

2.2 烤燃弹慢烤实验结果分析

首先分析第一类烤燃弹,即端盖处不设置排泄孔而改变螺纹连接强度的工况,共进行了两发实验(螺纹有效圈数n为1和2),烤燃弹响应后的残骸如图6所示。

图6 无排泄孔烤燃弹响应后的残骸Fig.6 The wreckage of cook-off bombs without relief hole

当螺纹有效圈数n=1时,壳体温度升至197℃后,烤燃弹发生响应,如图6(a)所示,螺纹被拉脱,但壳体结构完整且没有明显膨胀变形,壳体内有少量药粉残留,此外,从监控中看出喷出后的药粉有短暂的燃烧过程。对于该破坏状况,结合公式(1)可以计算出炸药点火后产物的压强p大于96.5MPa,则顺利拉脱螺纹,使产物泄压、残余药喷出,从而避免反应进一步增长。当螺纹有效圈数n=2时,壳体温度升至217℃时,烤燃弹发生响应,如图6(b)所示,壳体破裂、展开,端盖严重变形。这表明在炸药点火后,产物未能立即破坏两圈螺纹,使得炸药的反应速率迅速增长,继而发生爆燃。综合这两发实验可以看出,对于密闭烤燃弹结构,当该含铝炸药点火后,若产物压强p超过某个临界压力值(96.5~193MPa之间)时,则反应迅速增长,烤燃弹发生更剧烈的响应。

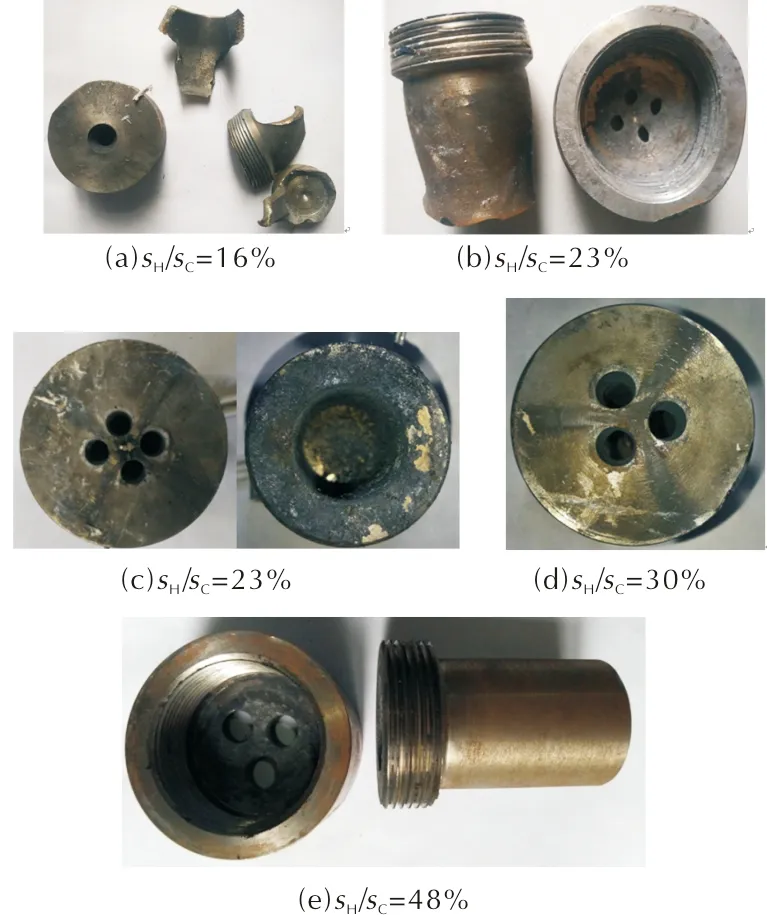

当继续增加端盖与壳体的连接强度时,若要避免烤燃弹发生剧烈反应,只能采用预设排泄孔的方式,因此,本研究中针对螺纹圈数n=7的烤燃弹,设置了4种不同排泄孔,且考虑到单个排泄孔过大时,药柱可能容易大块喷出,因此,尽可能分散为多个通孔。具体工况包括:(1)端盖处设置一个Φ10mm的排泄孔,则sH/sC=16%;(2)端盖处设置4个Φ6mm的排泄孔,则sH/sC=23%(重复实验两次);(3)端盖处设置3个Φ8mm的排泄孔,则sH/sC=30%;(4)端盖处设置3个Φ10mm的排泄孔,则sH/sC=48%。这4个具有不同面积排泄孔的烤燃弹响应后的残骸如图7所示。

图7 不同面积排泄孔烤燃弹响应后的残骸Fig.7 The wreckage of cook-off bombs with different relief hole areas

当sH/sC=16%,壳体温度升至207℃后,烤燃弹发生爆炸,如图7(a)所示,端盖孔口有明显的隆起现象,壳体破裂为3块,部分螺纹发生剪切破坏,这表明炸药点火后,部分产物和残余药迅速从端盖上的通孔排出,但由于孔口较小,造成残余药的排泄时间过长,使得壳体内更多的炸药发生了反应,且排泄孔的堵塞也使气体压力难以迅速降低,使得炸药的反应速率快速增长,继而发生爆炸。当sH/sC=23%,壳体温度升至197℃后,烤燃弹发生响应,如图7(b)所示,端盖和壳体被分离,螺纹部分拉脱,端盖变形严重,孔口隆起,壳体直径明显增大,这表明排泄孔面积的增大一定程度上抑制了炸药反应速率的进一步提升,但该排泄孔的面积可能处于临界值附近,因此,本研究进行了一次重复性实验。当壳体温度升至215℃后,烤燃弹发生响应,如图7(c)所示,端盖孔口处略微隆起,壳体与端盖可正常拧开,壳体内部有明显的烧蚀痕迹,这表明炸药点火后,部分残余药和产物顺利排出,但对端盖的冲击力略微偏大,壳体内部残余药继续燃烧,其反应速率并未增长。这两发相同工况实验的结果偏差较大,产生了一定的随机性,一方面是由于排泄孔面积处于临界状态,另一方面可能与药柱的点火位置有关。当sH/sC=30%,壳体温度升至210℃后,烤燃弹发生响应,如图7(d)所示,烤燃弹结构完整,端盖孔口处略有隆起痕迹,端盖和壳体可正常分离,这表明炸药点火后,残余药和产物排泄时对端盖仍有一定的冲击力。而当sH/sC=48%时,如图7(e)所示,烤燃弹响应后,其结构完整,无明显变形,壳体内部有少许未反应的残余药,表明炸药点火后,大部分残余药迅速被产物喷出,遗留在壳体内的部分药甚至还未来得及反应。

基于图7(e)的工况,若保持排泄孔的面积为sH/sC=48%的设置,而大幅降低连接强度(将有效螺纹圈数设置为n=1和n=2),其烤燃弹响应后的残骸如图8所示。

图8 有排泄孔而螺纹数少的烤燃弹响应后的残骸Fig.8 The wreckage of cook-off bombs with relief holes and less thread turns

从图8中可以看出,当sH/sC=48%,有效螺纹圈数n=1和n=2时,虽然壳体结构变形较小,其内部仍有部分残余药,但螺纹均被拉脱,这表明即便排泄通道面积较大,该含铝炸药点火时,其残余药和产物仍具有明显的破坏力。此外,图6(b)中的两圈螺纹破坏,根据公式(1)可计算出,端盖的作用载荷F大于94.8kN,且产物的压强p大于378MPa,而图6(b)的分析显示,对于密闭烤燃弹结构,产物压力若大于其临界压力值(96.5~193MPa之间)时,则反应便会迅速增长,这表明烤燃弹是否具有排泄孔对炸药反应速率快速增长的临界压力将会产生较大影响,但其机理问题还需要进一步的深入研究。

综上3类工况的烤燃弹慢烤实验结果,可将其约束状况与响应特征的关系汇总为图9所示规律。

图9 不同约束特征的烤燃弹响应状态Fig.9 Response status of cook-off bombs under different constraint conditions

从图9中可以看出,若该烤燃弹未预设排泄通道,则当螺纹圈数为2时,便会发生爆燃;当烤燃弹约束较强时,随着预设排泄通孔面积的增大,则炸药反应的剧烈程度逐渐降低,当通孔面积与装药截面面积的比值大于30%后,炸药仅发生燃烧反应,且壳体结构基本完好;而此时若降低烤燃弹的强度,虽然炸药仍发生燃烧反应,但泄压过程会对壳体的薄弱部位产生破坏。虽然该研究中的排泄通道的面积要求可作为战斗部预设薄弱结构的设计依据,但这仅为小型烤燃弹的响应规律,若改变装药形状特征或大幅提升装药尺寸后是否会产生较大差异,还有待于进一步的实验研究。

3 结 论

(1)通过对HMX基含铝炸药裸药柱进行慢速烤燃实验发现,在升温过程中药柱会逐渐产生裂纹并形成较完整的断裂面,其点火包含3个阶段,即局部区域生成少量气体、无焰燃烧面扩展、明火燃烧过程,且持续时间较短,随后对未反应炸药具有明显的抛洒作用。

(2)对于Φ25mm×50mm装药的烤燃弹,若未预设排泄通道,弹体内压力大于其临界压力值(96.5~193MPa之间)时,则该HMX基含铝炸药反应速率便会迅速增长,产生爆燃;若烤燃弹结构约束较强,则排泄通道面积与装药截面面积的比值须大于30%,才能较好地控制其响应等级,且壳体结构完好;但即便排泄通道的面积较大,该炸药点火后抛洒泄压过程仍能对强度较低的壳体产生破坏。