钛合金薄壁件高速超声椭圆振动铣削机理和试验

2019-09-10张明亮张德远刘佳佳高泽韩雄

张明亮,张德远,刘佳佳,高泽,韩雄

(1.北京航空航天大学 机械工程及自动化学院,北京100083; 2.北京航空航天大学 沈元荣誉学院,北京100083;3.北京航空航天大学 生物医学工程高精尖创新中心,北京100083;4.航空工业成都飞机工业(集团)有限责任公司,成都610073)

钛合金具有较好的耐热性和耐腐蚀性,以及较高的比强度,尤其是在高温(300~400℃)条件下可保持这种特性,因此钛合金得到了广泛应用,已成为航空航天工程领域中较为重要的材料之一[1-5]。

为了保证零件的可靠性及使用性能,钛合金薄壁件对已加工表面质量、加工精度及加工效率要求较高。而钛合金薄壁件刚度较低,在加工中易导致变形大。目前,薄壁零件加工变形的研究集中于在线数控补偿技术、适当分配加工余量等辅助措施[6-7],或是改良走刀路径、切削参数、刀具参数和改良刀具结构等[8-9]。

超声椭圆振动切削技术通过在加工工件或切削刀具上附加超声椭圆振动,使刀具刀尖相对于工件按椭圆运动轨迹进行振动,从而实现超声频断续振动切削[10-11]。与普通切削相比,超声椭圆振动切削技术的“分离特性”可使工件与刀尖分离,打开切削区,降低平均切削力,此时切削液可进入内部切削区,从而对切削区进行冷却,降低切削温度,改善刀具磨损并有效延长刀具寿命[12-16]。超声振动轨迹分离时,存在临界切削速度[17-18]。高速超声振动切削的提出打破了临界切削速度的限制,有助于提升加工效率[19]。

本文将高速超声椭圆振动应用于铣削加工过程中,来解决钛合金薄壁件加工中的质量与效率问题,分析了其分离原理,并设计试验验证其在薄壁加工中的效果。与普通铣削加工对比,在一定工艺参数下,高速超声振动铣削能够有效降低钛合金薄壁件让刀量和已加工表面粗糙度。

1 高速超声椭圆振动铣削机理分析

超声椭圆振动切削的特点是切削刀具刀尖相对工件按照椭圆运动轨迹,对工件进行超声频断续切削。超声椭圆振动铣削加工过程中,铣刀随着主轴产生进给运动和回转运动的同时,亦在进行超声椭圆振动[20-21];即铣刀的刀尖运动轨迹是由以上3种运动合成,如图1所示。以刀具回转轴为z轴,x、y所在平面垂直于z轴且三坐标轴相互垂直建立直角坐标系。

图1 试验用工件坐标轴Fig.1 Workpiece axis for experiment

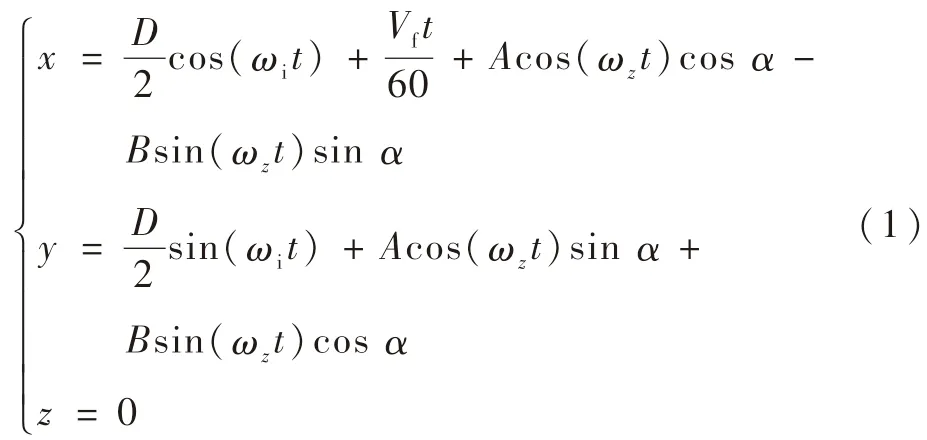

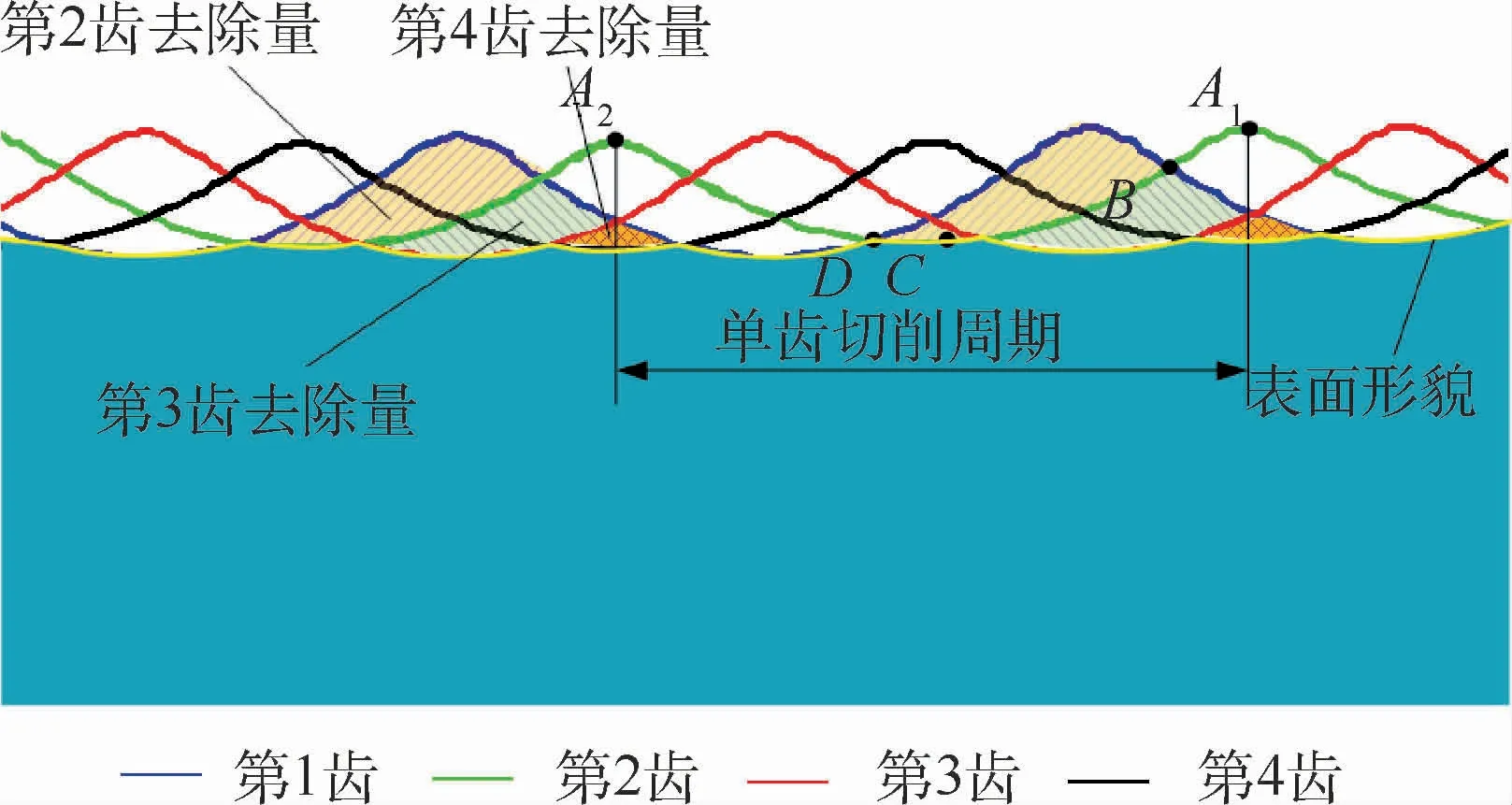

以图1中坐标系为基准建立刀尖轨迹方程。工件如图1所示,工件高度H远大于其厚度b。超声椭圆振动铣削运动过程中,铣刀刀尖的运动轨迹是由进给运动、主轴回转运动和超声椭圆振动这3种运动进行合成,所以超声椭圆振动铣削单个刀尖上任意一点P的运动轨迹为

第m个刀尖上P点的运动轨迹为式中:D为铣刀的直径;Vf为进给速度;ωz为椭圆振动的角速度,ωz=2πf,f为超声振动频率;α为铣刀转过的角度,α=ωit;ωi为主轴的回转角速度;A、B分别为超声椭圆振动轨迹在椭圆长轴和短轴2个方向上的振幅。

对于超声椭圆振动切削,有两种切削情况:一种是低速超声椭圆振动切削,即切削速度小于临界切削速度(VL=2πAf),每个刀尖切削过程中进行高频椭圆运动,实现高频断续切削;另一种即高速超声椭圆振动切削,即切削速度大于临界切削速度VL,刀尖的椭圆运动轨迹被拉开,此切削过程要实现分离需要借助每齿之间运动轨迹的相位差、振幅以及每齿进给量等因素。

对于传统超声加工来说,当切削速度大于临界切削速度时,超声振动切削由断续切削变为连续切削,要实现刀具与工件的高频断续切削的条件更为苛刻,对于低速椭圆超声来说,只需满足每齿进给fz≤A+B,即可实现刀尖与工件之间的高频断续分离切削,较为容易实现;而对于高速超声而言,要实现刀尖与工件之间的高频断续分离切削的条件不仅要考虑到每齿进给量与振幅的关系,还要考虑每齿之间的相位差的关系,换言之,高速超声断续铣削的实现,是依靠每齿进给、振幅以及相邻齿之间相位差的关系来实现的。

低速情况下每个齿的切削自身都带有分离,而高速椭圆振动铣削是依靠相邻齿之间的表面轮廓的叠加实现分离的,如图2所示,选取单个刀齿切削弧上一部分进行分析。工件表面轮廓是4个齿的刀尖轨迹形成的包络线,后3个齿的工件表面去除量都不同,也即每个刀齿的空切时间都不同,最终工件表面形成如黄色曲线的表面形貌。

为了便于观察分析第2个刀齿的切削机理(侧铣),如图2所示,对于第2齿单个椭圆振动切削周期(A1—A2)可分为4个阶段:①A1—B阶段为空切阶段,此阶段切削力为零,刀尖逐渐向工件靠近,在B点处开始切入工件。②B—C阶段为切入阶段,该阶段从B点开始逐渐切入工件,刀具对工件开始进行切削,同时切削由厚变薄,相当于低速椭圆振动铣削的切入阶段,并且符合顺铣的特点。③C—D阶段为切出阶段,切削过程中切屑与前刀面产生的摩擦力方向发生反转,可以促进切屑的流出,前刀面摩擦力方向反转特性,使前刀面上产生积屑瘤的可能性大大降低,保证了刀具的锋利程度,降低了切削力,提高了刀具耐用度。④D—A2阶段为分离阶段,该阶段铣刀刀尖与工件分离,切削力为零;该阶段切削区完全打开,切削液能够顺利进入切削区,使铣刀刀刃和工件得到充分冷却,切削温度得到大幅度降低,加工精度提高,有助于提升刀具切削性能。

图2 刀尖轨迹分离情况Fig.2 Tool tip trajectory separation

则由进给造成的振动周期差值为

式中:V为刀尖切削速度。

相邻两齿的振动周期差值为

如图2易知,只要相邻两齿相差的周期数ω=ω1+ω2+ω3即可,常数ω=(0,1),都可以在加工过程中产生分离。

同时,在刀具转过任意α后,刀尖N点法向切削厚度h=fzcosα<A+B,本试验中A+B=16.4μm,fz<A+B可保证刀具旋转一周中都有分离。

2 试 验

2.1 试验平台设计

图3 钛合金薄壁件高速超声椭圆振动铣削试验系统Fig.3 High-speed ultrasonic elliptical vibration milling experiment system for thin-walled titanium alloy workpiece

为验证高速超声椭圆振动铣削在薄壁侧铣加工中的效果,设计了如图3所示的试验系统。该系统主要由加工中心、工件、超声振动系统三部分组成。试验用加工中心为BV100立式加工中心。试验工件为钛合金(Ti-6Al-4V)薄壁件,尺寸为70mm(长)×3.5mm(厚)×60mm(高)。工件固定在Kistler 9254测力仪上方,试验过程中可以直接采集力数据,测力仪固定于加工中心工作台。超声振动系统由超声电源、铣削换能器组成,换能器变幅杆末端是直径为12mm的标准四刃硬质合金铣刀,采用微量润滑进行冷却,在铣削过程中机床开启主轴中心气冷,超声铣削换能器在气冷条件下能长时间稳定工作。

2.2 试验方案设计

本文所提的高速超声椭圆振动铣削方法主要针对精密切削加工,在进行高速超声椭圆振动铣削试验时,超声椭圆振动铣削刀柄的具体振动参数如表1所示。

试验方案设计如下:铣刀加工位置为薄壁件侧壁,为了准确测量2种切削方法的平均切削力并考虑减小让刀等因素,普通切削和高速超声椭圆振动铣削的切削力在一次切削走刀中完成测量。在试验过程中先进行普通铣削的切削力测量,等采集稳定信号之后再开启超声电源,转换为高速超声椭圆振动铣削,直到采集到稳定的切削力信号。

目前,常用钛合金铣削切削速度为60~80m/m in。超声椭圆振动铣削的临界切削速度为:VL=2πAf=2π×8.6×17 880≈58m/min,本试验高速超声椭圆振动铣削使用更高切削速度,具体参数如表2所示。其中切削速度V=nπD,即试验中切削速度的变化通过改变机床转速。

表1 超声椭圆振动铣削实现振动参数Tab le 1 V ibration param eters of u ltrasonic elliptical vibration m illing

表2 加工参数Tab le 2 Processing param eters

2.3 试验结果测量

本试验主要观测加工后让刀量和表面粗糙度,试验过程中测量切削力。让刀量通过螺旋测微仪测量加工后表面剩余厚度来衡量,螺旋测微仪型号为日本三丰量具mitutoyo,测量精度为0.001mm,测量区域为直径4mm的圆形,对高速超声椭圆振动铣削入刀位置中心和普通铣削出刀位置中心进行测量,两位置关于整个薄壁对称,以便减少其他因素干扰。

表面粗糙度使用Tylor Hobso粗糙度仪进行测量,测量精度为0.001μm,测量3次取平均值,作为试验最后测量结果。为完整表征表面形貌,使用扫描电子显微镜(SEM),型号为JSM 6010,分别对高速超声椭圆振动铣削与普通铣削的表面形貌作对比。

试验过程中的切削力通过Kistler 9254测力仪进行测量,测量范围为0~20 kN,精度为0.01 N。测力仪采样频率设定为50000Hz,可对x、y、z及其复合的多方向力数据进行采集。

3 试验结果与讨论

3.1 让刀量

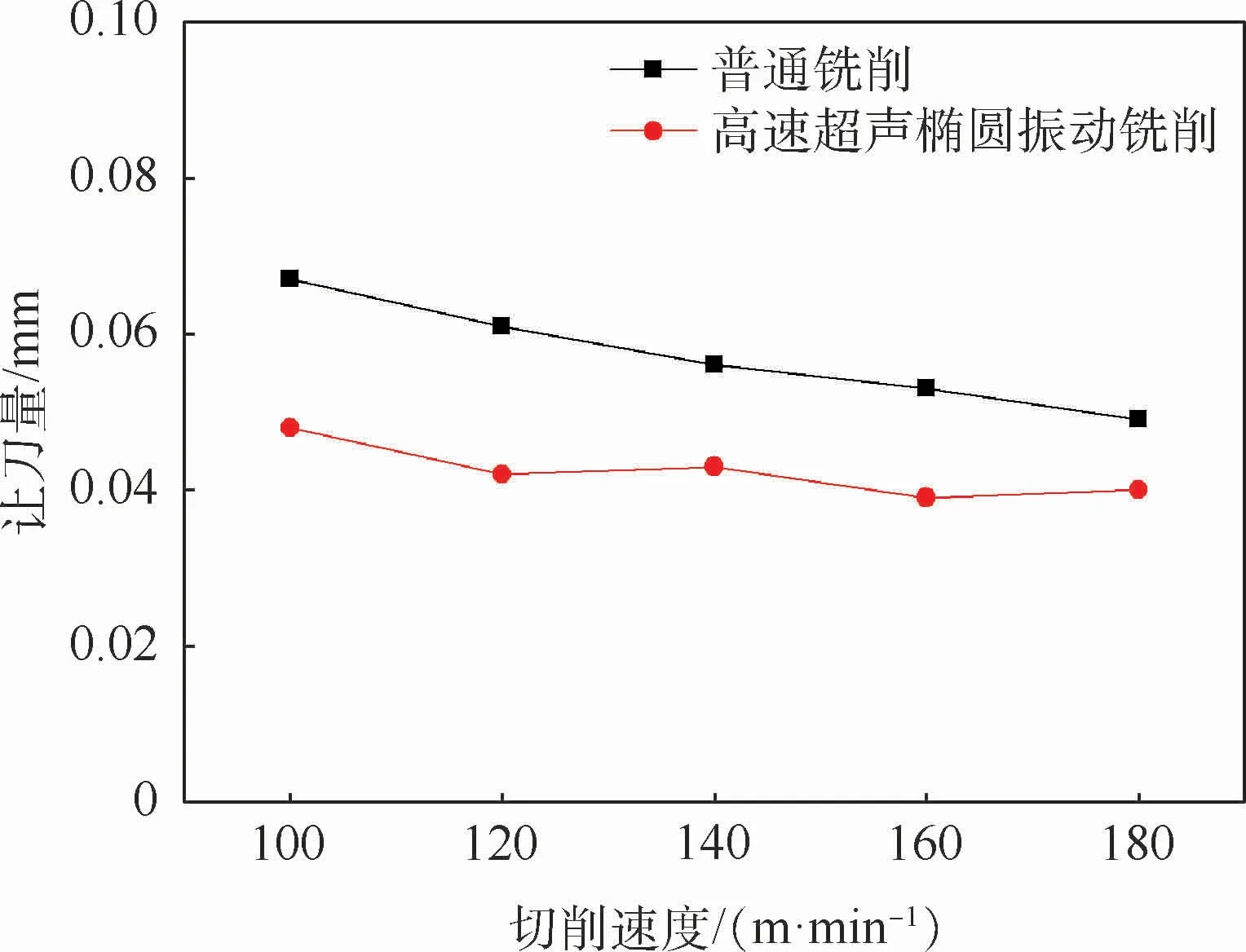

钛合金薄壁件精铣加工中,影响铣削精度的一个主要因素是在铣削过程中工件产生让刀现象,这种现象会导致实际切削深度小于理论值。在切宽0.2mm,切深5mm,每齿进给0.015mm时,已加工表面让刀量随切削速度变化如图4所示。

随着切削速度的增大,高速超声椭圆振动铣削与普通铣削2种形式的加工让刀量都呈现出逐渐减小的趋势,但是在此过程中,超声椭圆振动铣削的让刀量始终小于普通铣削的让刀量,降幅在20% ~30%之间,这很大程度上提高了钛合金薄壁件铣削的加工精度。

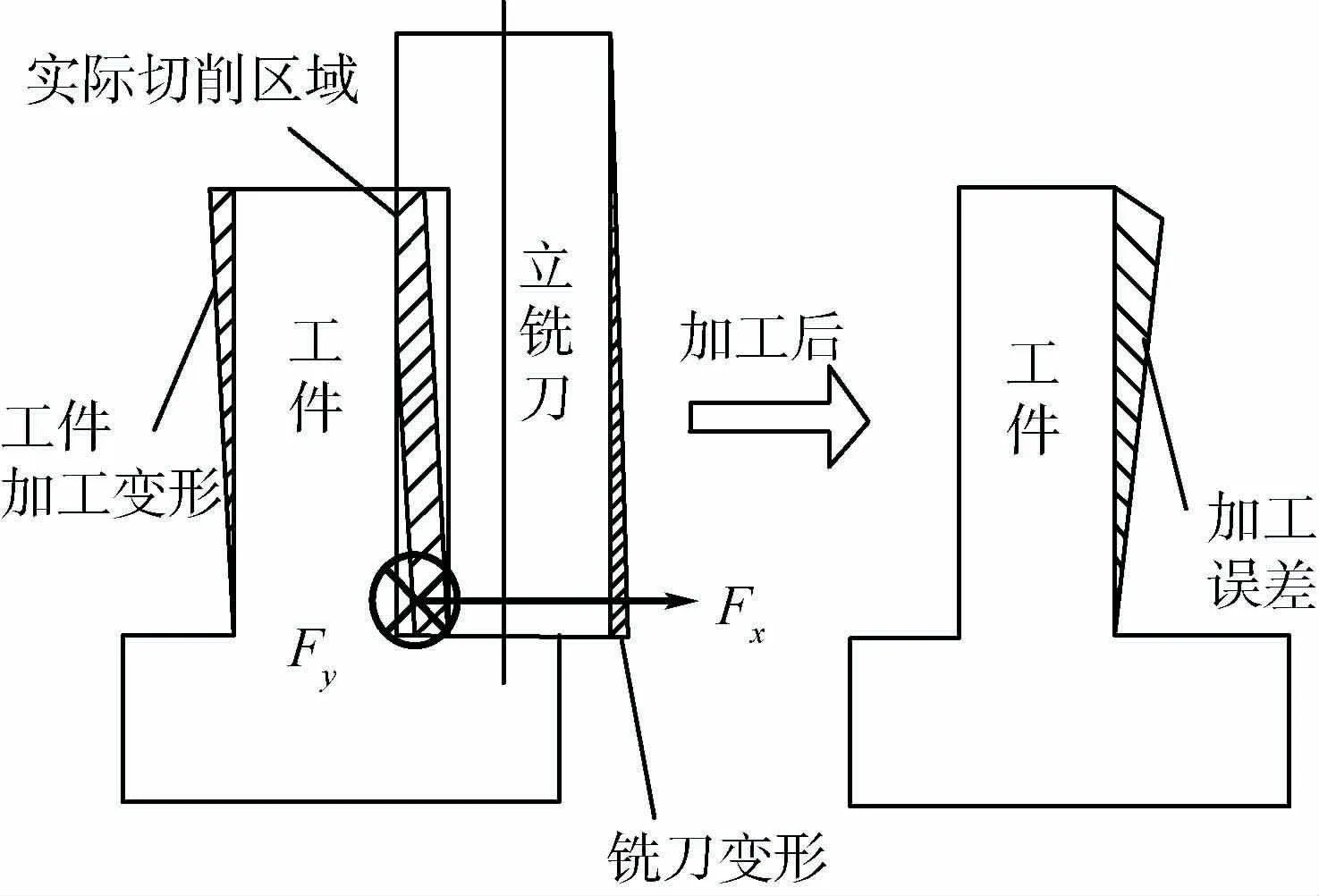

钛合金薄壁件相对于硬质合金铣刀来讲属于弱刚性零件,所以本文在模拟实际加工中薄壁件的让刀时采用如图5所示的模型。普通铣侧面时,刀具整体受力可以简化为切削反力Fy和切深抗力Fx,由图可知影响让刀的切削力主要是Fx,即在切深抗力Fx作用下,产生让刀误差。

图4 让刀量随切削速度变化曲线Fig.4 Curves of relieving amount varying with cutting speed

高速超声椭圆振动铣削能够消除让刀量、提高铣削精度的原因主要有瞬间局部高能切削和大幅度降低铣削力两方面。

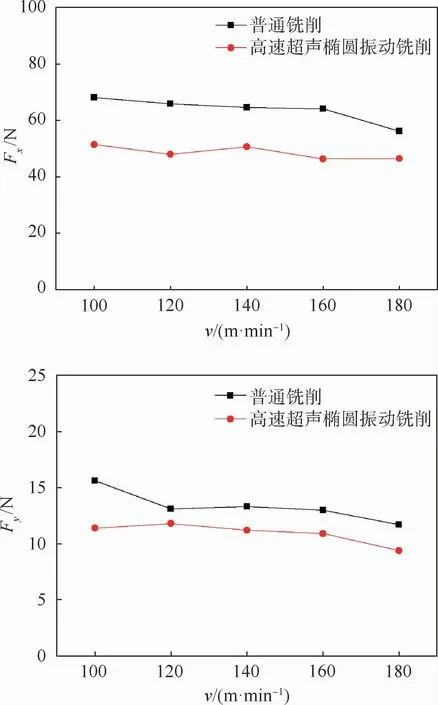

随着切削速度的增大,切削力成逐渐减小的趋势,相比普通铣削,高速超声椭圆振动铣削在x、y两个方向的切削力都有明显下降;针对钛合金侧铣,主切削力是x方向的Fx,Fx大小直接影响刀具寿命和薄壁件铣削精度。由图6可以看出,随着切削速度V的增大,切削力逐渐减小,在此过程中,高速超声椭圆振动铣削方式在Fx方向的切削力始终低于普通铣削方式在Fx方向的切削力,下降20% ~30%,这对于钛合金薄壁件的高速铣削具备优势。

图5 薄壁件切削让刀模型Fig.5 Model of relieving amount for milling thin-walled workpiece

图6 切削力随切削速度变化曲线Fig.6 Curves of cutting force varying with cutting speed

在薄壁件加工中,让刀量主要受切削力影响,高速超声椭圆振动铣削分离机制带来的断续切削可以有效降低加工过程中的平均力,进而降低让刀量。

3.2 表面粗糙度

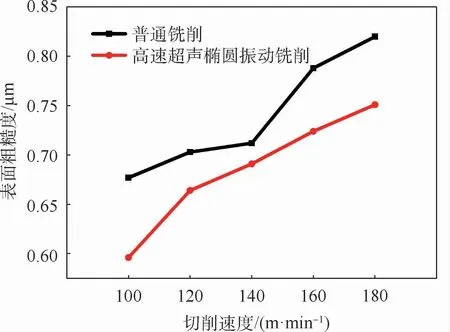

在切宽0.2mm,切深5mm,每齿进给0.015mm时,已加工表面粗糙度值随切削速度变化如图7所示。

在固定其他参数不变时,切削速度逐步提高,由于钛合金薄壁件刚性不足且材料回弹大,高速小进给铣削过程中易导致颤振,普通加工与高速超声椭圆振动加工的表面粗糙度也都随之有小幅提高,在0.59~0.83μm中变化,从图7中可以看出,高速超声椭圆振动铣削在试验参数下能够稳定实现表面粗糙度值下降。

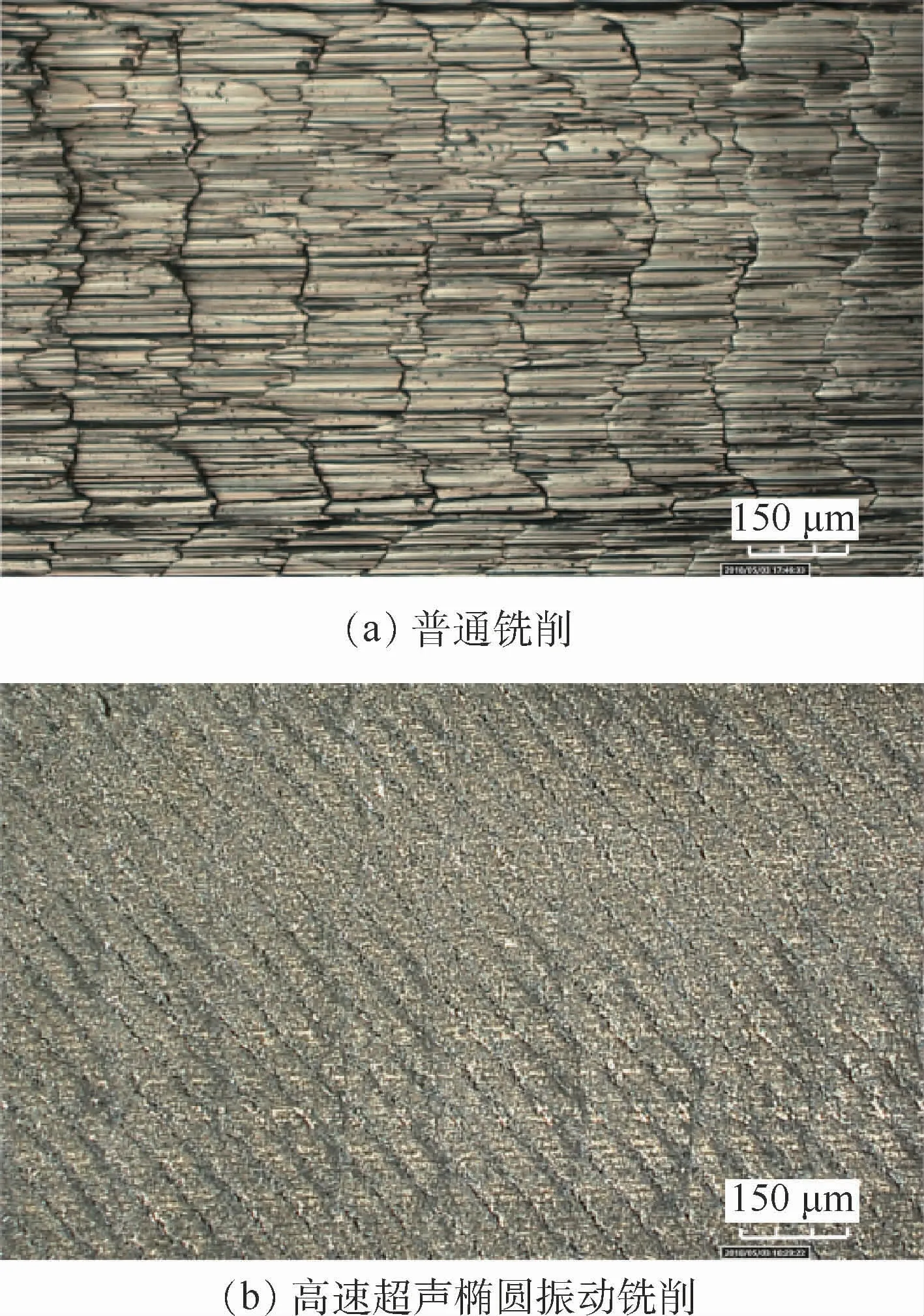

采用SEM拍摄已加工表面形貌如图8所示,可以观察到普通铣削表面每一齿切过的痕迹清晰明显,整个表面由多个单齿加工形成的圆弧组成,而高速超声椭圆振动铣削表面,每齿加工过程中都形成了均匀致密的更为微细的结构。

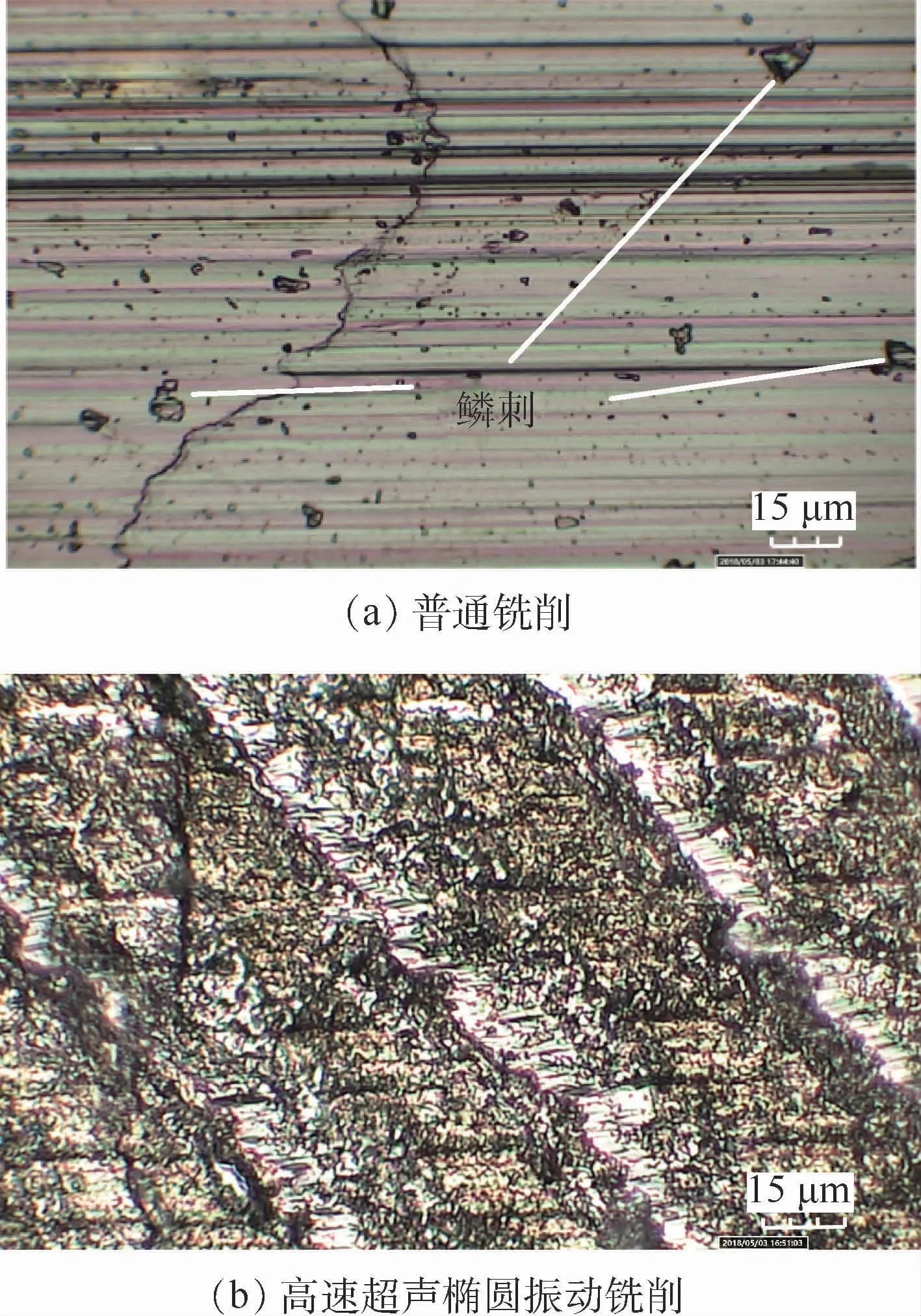

进一步放大观察,如图9所示,在普通铣削表面会有鳞刺缺陷,这些缺陷导致粗糙度值得增大。而高速超声椭圆振动铣削表面留有超声频冲击产生的均一致密的纹理,无明显表面缺陷,从微观上验证了高速超声椭圆振动铣削的精密性。

通过已加工表面形貌可以发现:高速超声椭圆振动铣削依靠相邻齿之间表面轮廓的叠加实现分离,使得每次刀尖切削钛合金过程中去除量更小,会形成规律致密的表面纹理,且均匀分布,没有明显的缺陷,一定程度上使表面粗糙度值降低。

图7 表面粗糙度随切削速度变化曲线Fig.7 Curves of surface roughness varying with cutting speed

图8 试验工件表面形貌Fig.8 Surface topography of workpiece

图9 试验工件件微观形貌Fig.9 M icro-topography of workpiece

4 结 论

本文应用自行研制的超声椭圆振动铣削刀柄装置进行了钛合金薄壁件高速超声椭圆振动铣削加工精度与表面加工质量的试验研究,结合高速超声椭圆振动铣削原理和试验结果得到以下主要结论:

1)高速超声椭圆振动铣削加工突破传统超声振动铣削加工对临界速度的限制,扩大了超声振动铣削的应用范围。铣削是机加工中应用最为广泛的加工方式,将高速超声理念与铣削结合,扩宽了高速超声理念的应用领域。

2)相比于普通铣削,高速超声椭圆振动铣削过程中薄壁件所受到的切削力更小,降幅20% ~30%,同时让刀量下降20% ~30%,有助于提升薄壁件的加工精度。

3)相比于普通铣削,高速超声椭圆振动铣削能够改善加工表面缺陷,降低加工表面粗糙度。