成品铝箔板形值离线自动检测应用研究*

2019-09-09刘昌豹龙芋宏

唐 焱,王 超,刘昌豹,龙芋宏

(桂林电子科技大学 机电工程学院,广西 桂林 541004 )

0 引言

各类超薄、超宽优质铝箔产品是工业电力元器件、新能源电池等产品的重要基材,在现代制造业存在极大的需求,其板形值是评价铝箔品质最重要的指标之一。当前国内外铝箔生产广泛采用铸轧法工艺,由于生产线终端箔材线速度高达532~600m/min[1],因此难于直接、精确实现产品板形值的在线检测。随着市场对铝箔品质需求的提升,铝箔大量生产过程的离线板形值抽检法研究和装备开发成为企业及用户关注的问题。

目前行业中铝箔离线检测板形值是依据直接裁条法、几何形状法、张力差法等原理,通过采集板形数据并进行相关计算获得[2]。为提高检测效率和精度,虽借助静态激光扫描测距仪完成数据采集和处理,但检测过程主要由人为操作,难以获得准确的板形值统计数据。应用激光侧距、计算机处理和PLC技术,在成品铝卷恒张力开卷的前提下,对其板形值进行抽检,实现了吨级成品铝卷板形值抽检过程的自动控制和检测。

1 铝箔样条曲线拟合理论研究

1.1 三次样条插值求解铝箔样条曲线

成品铝箔内部存在残余应力,致使各条元之间受力不均,铝箔样条呈现出不规则的曲线形状。多个采样点将检测范围内的铝箔样条曲线分割成若干个曲线段,每个曲线段在内应力的作用下都会产生微小的挠曲变形,利用三次样条插值可求出样条曲线各小区间的挠度函数表达式[3]。

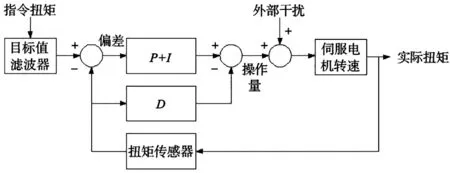

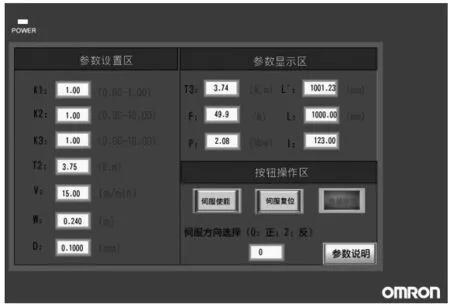

在铝箔纵向取1000mm的区间[a,b],a=X0 (1) 式中,Aj、Bj为任意常数。可根据插值条件求得。Z(X)在区间[Xj-1,Xj]和[Xj,Xj+1]上Xj点处左右一阶导数相等,因此: αjMj-1+2Mj+βjMj+1=Dj(j=1,2,…124) (2) 由公式(2)可以得到124个方程,但若想得到铝箔完整的样条曲线方程需要解出126个端点的二阶导数值。因此需要加上铝箔样条曲线的边界条件。采用三次自然样条插值,铝箔样条曲线两端点的二阶导数值[5]:M0=M125= 0;可得到线性方程组: (3) 方程组为对角占优矩阵,存在唯一解可以用追赶法进行求解,将解代入公式(1)便可得到采样小区间内铝箔样条的函数表达式。 根据上述三次样条插值求解铝箔样条曲线的过程,铝箔板形值在MATLAB中的计算步骤为[6]: (1)导入126个插值点结点,其中a=X0 (2)计算△Xj=Xj+1-Xj=8(j=0,1,…124); (4)计算D0和D125的值,自然边界条件下D0=2M0,D125=2M125; (5)用追赶法求解方程组[7](3); (6)得出个小区间的Zj(X)的表达式。 (7)根据弧长积分公式 (8)用二分查找法对结果进行排序,取最大值前10项的算数平均值为最终检测结果,依据静态检测板形值计算公式[9]I=(L2-L1)/L1×105,存储并输出各组铝箔板形值。 通过对国内不同企业各类生产线超薄、超宽铝箔产品板形值统计分析表明:①成品板形值因不同生产条件呈周期性变化;②箔宽度超1000mm时横向板形数据变化较大,长度周期约等于精轧辊周长470mm;③对单卷重量1t左右铝箔,若末端47m长度上板形值合格,可判断整卷板形值达标。 成品铝箔以一定线速度运动,开发3~5头激光组合测距器,对稳定运动的铝箔在取样长度内进行局部空间数据采集;设定时间驱动激光组合测距器沿宽度方向迅速平移,定位后进行相邻局部铝箔板形数据采集;以此类推,自动完成箔卷末段长约50m全宽度范围,且符合统计规律的板形数据采集,经后期数据处理获得准确板形值。配套设备工作原理及硬件组成见图1。 图1 自动检测设备工作原理图 成品铝箔板形值离线自动检测系统具体设计方案如下: (1)按本生产线板形值变化周期,确定被抽检箔卷并安装于开卷机主轴。 (2)控制开卷机主轴转速可根据需要设定铝箔运动线速度;利用其相对送箔机械牵引辊牵引线速度的速差,在铝箔内形成稳定张力;铝箔在通过精密机械传输辊组时,可保证铝箔被检测段的动态稳定。 (3)多头组合激光测距装置安装于沿铝箔宽度方向的横向精密导轨,所有激光测距头并列,且光轴与铝箔运动平面垂直,分组采集激光测距探头到箔面的空间距离。 (4)测距装置静止时,铝箔相对检测头运动,按设定的取样长度采集与激光检测头数相同的多组铝箔纵向局部不平度数据;测距装置沿导轨平移,再次定位后,采集相邻区域铝箔纵向不平度数据,以此类推。 (5)设激光测距头数n,通过伺服电机驱动组合激光测距装置横向间歇运动静动比4:1,纵向取样长度1000mm,则在纵向长度63.75m范围内,完成自动采集纵向板形数据51n组。 (6)运用计算机数据处理软件进行铝箔样条曲线拟合及样条曲线的长度求解,运算获得符合统计规律的板形值。 宽薄铝箔的动态开卷稳定性是激光检测系统完成板形值数据采集的基础,其主要影响因素包括机械传输辊组精度和牵引辊拉力适度两个方面,由于宽薄铝箔自身力学性能的差异及外界随机因素的影响,牵引辊施加的张力应实时变化,保证箔面上张力恒定。测试表明,伺服系统常规单轴扭矩控制输出控制方式难以达到预期目标,实用中必须对输出扭矩予以修正。 在恒扭矩控制上采用目标值滤波型二自由度PID控制,可同时提高目标值响应性能和抗外部干扰相应性能,恒扭矩控制模块中,扭矩传感器提供实际扭矩输出值T3,上位机设定的标准扭矩值T2作为期望值进行计算,伺服电机转速N为被控对象。将偏差的比例(P),积分(I)和微分(D)通过线性组合构成控制量,对受控对象进行控制。其运算公式为: 式中,Kp、Ki、Kd通过运动控制器进行自动调谐,当实际转矩达到期望值时,调谐结束并将计算出的值写到NVM中。铝箔动态开卷恒扭矩控制过程见图2所示。 图2 铝箔动态开卷恒扭矩控制示意图 图4 成品铝箔板形值离线检测系统显示界面 (1)铝箔纵向不平度激光测距硬件基本技术参数:单头测量宽度范围20±1mm,光点直径70μm,静态分辨率0.008μm,检测周期为1.6ms。 (2)n件传感头等间隔并列,静态检测时间2s,运动时间0.5s,运动间距20n。 (3)通过Ethercat总线将存储在激光传感器控制器中的csv数据文件传给上位机。上位机控制软件在PC机上通过MFC实现,主要完成伺服电机的运动控制,读取回传数据和处理数据工作,如图3所示。 图3 激光检测系统应用软件程序图 在正常运行的生产线上,从宽1000mm,厚0.008mm的大批产品中进行抽样;构建满足相关检测技术要的离线自动检测硬、软件系统,在配套设备上完成离线板形值自动检测。实验数据见表1、表2所示。 表1 板形值变化周期150min的产品检测抽样 表2 实验参数设置 本系统激光测距装置头数3,最大扫描区域宽度60mm;取横向平移量60mm,即1000mm宽度完成17次扫描,同时采集纵向板形原始数据51组;本实验规划检测周期为2.5s,完成17次测量后铝箔运动的纵向长度为21.25m;实验全过程激光测距装置横向往返1.5次,覆盖的检测区域为21.25×3=63.75m,有效检测区总长为51m。获得原始数据共计153组,其中三组为无效数据需舍弃。 实验数据及处理结果在系统终端通过PC机屏幕输出,显示界面见图4。图中参数设置区是对铝箔动态开卷张力进行设定。其中K1、K2、K3对应Kp、Ki、Kd,供操作人员进行扭矩控制手动调谐;V为铝箔开卷速度上限值;W为箔面宽度;D为箔面厚度。参数显示区中,T3为扭矩传感器返回值;F为箔面张实时力值;P为箔面横截面应力;L′为检测范围内最长铝箔条元长度;L为最短条元长度;I为抽检箔面范围内实测板形值。 对上述6件抽样成品箔卷末段有效区域45.9m进行自动检测获得板形值见表3所示。 表3 铝箔样品板形值检测结果 对比等同条件下人工直接裁条法测量计算结果数据表明,本研究实施的自动离线板形值测量结果符合传统检测结果规律,且检测效率、自动化程度远优于传统检测方式;由于测量覆盖面积和原始数据采集量的大幅增加,其检测结果的不确定度更为可靠。 在遵循统计原理的基础上,通过精密机械传输形成铝箔运动的稳定状态,确保了组合激光测距装置在铝箔动态下原始数据采集的准确性;运用MATLAB样条插值算法进行数据处理,最终获得的离线检测板形值结论准确可靠,适用于超薄、超宽不同生产线铝箔成品板形值离线动态开卷检测。1.2 离线检测板形值MATLAB算法设计

2 基于统计原理的板形值动态检测法

2.1 现行工艺产品板形值测量统计分析

2.2 动态检测原理及配套装备

2.3 铝箔动态开卷恒张力PID控制

2.4 组合激光测距装置应用和驱动

3 应用实例

4 结束语