加工特种零件机床KPI提取方法研究*

2019-09-09王艺玮冯虎田

熊 苗,王艺玮,欧 屹,冯虎田

(南京理工大学 机械工程学院,南京 210094)

0 引言

数控机床是当代机械制造业的主流装备,被广泛应用于航空航天、船舶、汽车、军事等方面[1]。国产机床经过30多年的曲折发展已渐渐走向成熟期,但与一些发达国家制造的数控机床相比,尚存一定的差距[2]。国产高档数控系统在军工企业占比较低,各军工单位生产加工关键工序上的把关设备仍然以进口设备为主。为推动国产数控系统在重点军工企业的应用,在04专项“换脑工程”的支持下,某机械制造工艺研究所(以下简称“工艺所”)的14台机床参与换脑项目,即用国产华中数控和广州数控的数控系统取代进口的FANUC、Siemens等数控系统。

由于该14台机床面临材料特殊、结构复杂、要求极端、品种多、转换频繁及涉密程度深等生产工艺难题,故需要建立一套全面合理的体系对其在换脑前后的性能,包括加工精度、加工效率、可靠性、功能扩展等进行评价。国内外针对机床关键性能指标的研究非常有限,大部分国内外学者主要针对机床某方面性能进行研究,如OP Gandhi和 MK Loganathan[3]针对机床可靠性方面做了研究;金彬[4]探讨了数控机床机械加工效率的影响因素及提高方法;R Breaz[5]研究了使用建模和计算机模拟技术提高数控机床的精度;Khalid Al-joni[6]建立了新的数控机床预测诊断故障分类模型。借鉴企业管理中建立KPI体系衡量员工流程绩效的做法[7],拟建立基于KPI的机床性能评价体系,作为先导研究内容,本文以上述14台换脑机床为研究对象,探索KPI提取方法。通过从零件加工要求映射到加工工艺需求再映射到对机床需求的三级映射,给出了上述14台机床的关键性能指标,为建立基于KPI的机床性能评价体系奠定基础。

1 KPI提取步骤

每种机床的关键性能指标不仅与机床本体信息有关,更与其加工过程的工艺特点与加工需求有关。因此,本文在进行机床KPI提取时,综合考虑了机床本体信息、特殊工艺要求及加工需求,综合加以分析,具体步骤如下:

(1)依据机床本体信息将加工机床进行分类

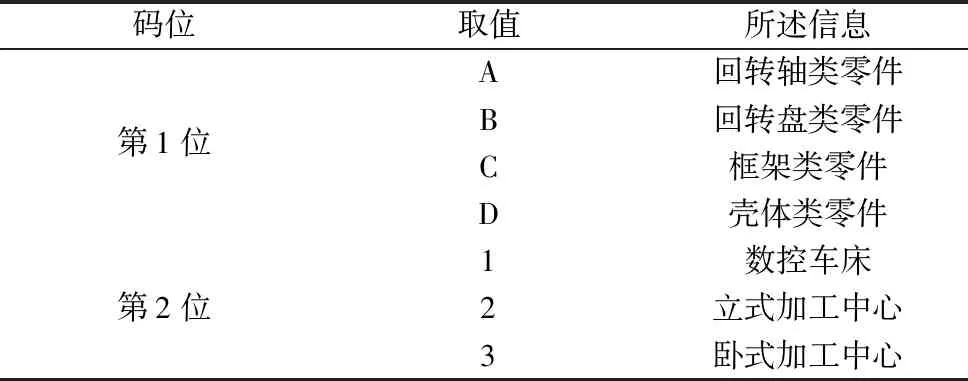

一般机床主要包含数控车床(以下简称“数车”)、立式加工中心(以下简称“立加”)和卧式加工中心三类,加工的零件主要包括回转轴类、回转盘类、框架类和壳体类等,将每台机床的类型与加工零件类型结合起来进行分类。在与工艺所沟通调研的基础上了解到无论机床规格型号相同与否,加工同一类零件的同一类机床的KPI结构是一致的,因此,采用“零件-机床对应编码”(以下简称“对应编码”)的方式管理机床和所加工零件的对应信息。对应编码采用两位码,第1位代表零件类型,第2位代表机床类型,两位码的取值及所述信息如表1所示,例如,对应编码A-1所代表的含义为加工回转轴类的数控车床。

表1 码的取值及对应信息

(2)提出各类机床特殊工艺要求与加工需求并进行分析

根据机床所要加工零件的类型、对加工零件的要求以及对加工材料、加工环境的要求,提出机床特殊工艺要求与加工需求。然后根据以上特殊工艺对机床加工提出的需求,逐个进行分析,从机床精度、加工效率、机床可靠性和功能扩展等方面选取若干个可量化的指标作为机床关键性能指标。

(3)总结得到机床KPI

以上从精度、效率、可靠性、功能扩展等方面做出的需求分析最终转化成机床的KPI结构。

综上,提取机床KPI的流程如图1所示。

图1 提取机床KPI流程图

2 KPI提取实例分析

根据以上步骤,以工艺所14台换脑机床为例,提取加工特种零件机床的KPI。

2.1 依据机床基本信息将加工机床进行分类

根据对应编码将这14台机床分为8类,结果如表2所示。该分类方法是笔者在对某研究院下属的多个研究所进行广泛调研的基础上,与资深高级技术人员、高级技工人员就实际生产中零件-机床的对应关系进行总结分类的基础上得到,该分类方法具有较为广泛的代表性,能够对实际管理提供帮助。需要指出的是由表1可知原则上有12种分类,但实际生产情况中,没有A-3,B-3,C-1和D-2等4种组合。由上文可知,对应编码相同的不同类型机床,其KPI结构是一致的,即对应编码可作为区别KPI结构的唯一标识。因此,笔者以对应编码为标识,建立8类KPI结构。限于篇幅,仅选取A-1、A-2两种编码,即加工细长轴类的数车和立加作为典型实例进行进一步说明。

表2 机床分类表

2.2 加工细长轴类零件的工艺需求及向机床KPI的映射

细长轴类零件由于其长径比大、刚性差等特点,在车削过程中受到切削力、自身重力、切削热的作用容易弯曲变形,加工后的杆件成腰鼓形,竹节形,麻花形等使加工精度出现严重偏差[8],使其加工成为一个难题。在满足以上加工特点的基础上,工艺所对本所加工细长轴的机床提出了精度、效率、可靠性、扩展功能等四方面特殊需求。

以下将从机床精度、加工效率、机床可靠性和功能扩展4个方面选取若干个可量化的指标作为机床关键性能指标。

2.2.1 精度需求分析

在机床精度方面,工艺所提出了“保证回转轴直线度0.02mm,保证外圆直径尺寸公差满足目标等级”的要求(因涉密原因,未公开目标等级)。为保证上述尺寸精度,选取以下指标作为机床KPI。

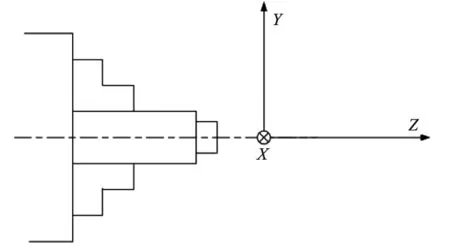

(1)对于编码A-1,对应的四台数控车床型号为XB-4(一台)、X-42(两台)、X51(一台)。要保证回转轴直线度0.02mm,必须要保证机床Z轴运动(床鞍运动)对主轴轴线在ZX平面内和YZ平面内的平行度,如图2所示。

(a) 数控车床的ZX平面

(b) 数控车床的YZ平面 图2 简易数控车床坐标系图

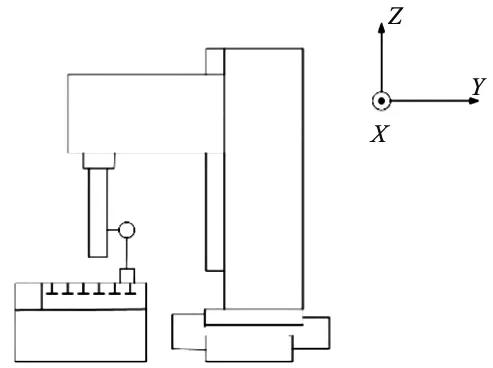

(2)对于编码A-2,对应的一台立加型号为KVC1400B,要保证回转轴直线度0.02mm,必须要保证机床主轴和Z轴运动间在YZ平面内和在ZX平面内的平行度,如图3所示。

(a) 立式加工中心的YZ平面

(b) 立式加工中心的ZX平面 图3 简易立式加工中心坐标系图

(3)对于编码A-1和A-2,对应的五台机床,要保证回转轴外圆直径尺寸公差,必须保证机床线性和回转轴线的定位精度及重复定位精度,其中包括:双向定位精度A、单向定位精度A↑或A↓、双向重复定位精度R、单向重复定位精度R↑或R↓、反向差值B。

(4)对于编码A-1和A-2,对应的五台机床:针对难加工材料(硬、弱刚性)的抗振切削能力,设计通过4368.3-96规定的主传动系统最大功率试验和抗振性切削试验。

2.2.2 效率需求分析

对于这5台数控机床,要提高机床的加工效率,必须从两方面考虑:缩短单件加工时间和提高加工工件的合格品率。

(1)缩短单件加工时间

单件加工时间由工艺准备时间、工件加工过程时间和工件检测时间三部分组成,加工完成的零件进行检测,如不合格则需要返工,流程如图4所示。在上述流程中加工时间无法缩短,要提高加工效率,需从缩短工艺准备时间和工件检测时间入手。

图4 加工时间的组成

在缩短工艺准备时间方面,工艺准备包括工件上下料、工件定位、工件夹紧等。其中工件上下料占据了大部分工艺准备时间。传统上下料完全依赖人工,耗时长。为此,工艺所提出了在换脑机床上安装自动上下料装置以节省工艺准备时间。

在缩短工件检测时间方面,换脑前的机床采取的是离线检测方式,即在机床完成部分工步后人工中断加工取下工件进行测量。离线检测不仅耗时长,且具有一定的盲目性,不能对切削量进行连续在线监测,一旦切削量过大,则零件报废。为此,工艺所提出在换脑机床上加装测头进行工件的在线监测,以节省工件检测时间,提高加工效率,减少废品率。加装测头对机床硬件和数控系统提出的要求如下:

对机床硬件要求。在机床上装配测头,使能在加工中测量工件。

对数控系统的要求。在数控系统中集成轴外圆直径测量循环模块,控制测头在加工进行的过程中在轴的一处或者多处进行轴外圆点采集,然后根据系统的计算方式得到轴外圆直径,并判断轴是否达到指定尺寸,若达到则可以出料,未达到则继续进行加工。这样可以减少检测时间并提高成品率。流程图如图5所示。

图5 测头测量流程图

在此用设备利用率来表征机床的加工效率。设备利用率定义为有效生产时间与设备实际运行时间的比值,是反映设备工作状态及生产效率的技术经济指标[9]。上述缩短单件零件加工时间是保持有效生产时间不变,缩短机内准备时间从而缩短设备实际运行时间,这样即提高了设备利用率,提高了机床的加工效率。

(2)提高加工工件的合格品率

合格品率是所加工的零件中合格数与总数的比值。其中细长轴合格的判定标准将依据工艺所提出的精度需求,即“回转轴直线度达到0.02mm,外圆直径尺寸公差满足目标等级”。将上述用于加工细长轴的五台机床加工各10根细长轴,将合格品率作为评价机床加工效率的一项KPI。

2.2.3 可靠性需求分析

由于加工特种典型零部件涉及特殊材料、特种不锈钢等多类材料,许多材料价值很高,且工艺结构极其复杂而特殊[10],故对制造过程机床设备的可靠性要求非常高。数控设备的可靠性是指在规定的时间内、规定的工作条件下维持无故障工作的能力。衡量数控设备可靠性的重要指标是平均无故障时间MTBF(Mean Time Between Failures)、平均修复时间MTTR(Mean Time To Repair) 和平均有效度A[11]。平均无故障时间是指数控机床在使用中两次故障间隔的平均时间,即:

因此用在一定时间内的故障次数以及故障频率来表征可靠性。

在一定工作时长内,跟踪记录每一种系统每一种故障发生的次数,以此计算出各系统的MTBF,作为评价各系统可靠性的关键性能指标。

2.2.4 功能扩展需求分析

在回转轴周向上不同分度位需要加工有相互位置关系的键槽,需要在立式加工中心KVC1400B增加第四轴,当加工完一个键槽时,只需要第四轴控制的回转台转过一定角度,则可以继续加工另一个键槽,这样可以很方便的进行加工。

2.3 机床KPI提取结果

以上从精度、效率、可靠性、功能扩展等方面做出的需求分析最终可转化机床的KPI结构。

将其整理后得到对应编码为A-1(即加工回转轴类的数车)的KPI结构,如表3所示。类似的,对应编码为A-2(即加工回转轴类的立加)的KPI结构如表4所示。

表3 对应编码为A-1的KPI结构

表4 对应编码为A-2的KPI结构

3 结论

本文从数控机床特殊工艺要求与加工需求分析入手,从机床精度、加工效率、机床可靠性和功能扩展等方面提出了提取机床KPI的方法。以某机械制造工艺研究所14台机床为研究对象,将所提方法应用于该14台机床上,依据机床基本信息对机床进行了分类,然后根据各类机床加工零件的特点从精度、效率、可靠性、功能扩展方面建立了机床的KPI。实践证明所提KPI提取方法是科学、可行和有效的,能为后期机床KPI评价体系的建立奠定基础,从而为研究人员把握机床的关键性能指标并快速定位影响机床关键性能的因素提供依据和参考。