高速铣削铁基高温合金表面加工硬化及残余应力研究*

2019-09-09楚满福郑光明徐汝锋

楚满福,高 军,郑光明,徐汝锋,张 旭,李 源

(山东理工大学 机械工程学院,山东 淄博 255000)

0 引言

铁基高温合金GH2132的热稳定性、热强性突出,刚度高、韧性大,广泛用于航空发动机高温承力部件,如:发动机涡轮盘、封严环、转子叶片等[1-2]。但GH2132高速切削时导热性差、切削力大,致使表面发生严重的塑性变形,进而导致加工硬化和残余应力产生,严重影响了零部件的耐磨性、耐疲劳性和抗腐蚀性等服役性能[3],使得零部件质量难以控制,因此对铁基高温合金类材料加工表面完整性的研究亟待解决。

高速切削可以提高切削效率、加工精度和表面质量,适合加工难加工材料。国内外对高温合金高速切削表面完整性研究较多。硬质合金刀具铣削RR1000粉末高温合金时,加工表面硬化层深度约为50μm[4],且表面硬化层深度随切削速度的增加而减小[5]。vc=40m/min时,加工硬化层深度为90μm;vc=200m/min时,加工硬化层深度减小到60μm[6]。高速切削镍基高温合金GH4169时,表面加工硬化程度在110.5%~127.5%之间,影响表面加工硬化的主次因素依次是切削速度、切削深度、每齿进给量[7],并发现加工表面塑性变形导致了表面硬度高于基体硬度[8]。

高速铣削Inconel718时,残余应力表现为拉应力[9]。随着切削速度增加,残余拉应力增加;随切削深度的增加,残余拉应力在400~550MPa之间[10]。残余压应力随每齿进给量的增大而减小,且垂直方向的残余压应力值普遍小于进给方向的残余压应力值[11]。

目前,未见关于如何优化切削参数获得理想的表面硬度及应力的研究,本文针对铁基高温合金GH2132,研究切削参数对表面加工硬化和残余应力的影响,为GH2132材料零部件加工效率的提高和切削参数的优化提供试验基础。

1 试验条件与方法

1.1 工件材料

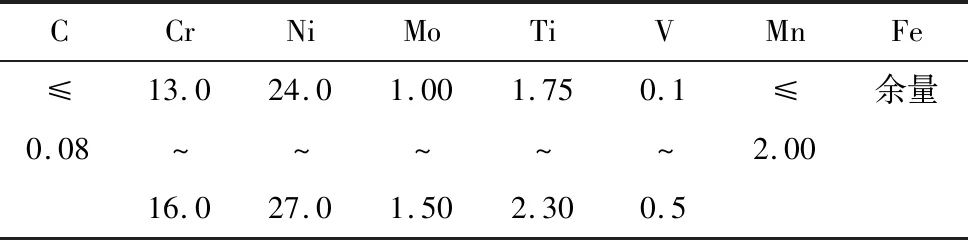

工件材料为铁基高温合金GH2132,加工成长宽高分别为105mm×70 mm×80 mm方块。GH2132的主要化学成分及物理力学性能分别见表1和表2。

表1 GH2132主要化学成分(质量分数%)

表2 GH2132物理力学性能

1.2 刀具材料

选用日本住友集团和美国肯纳公司生产的硬质合金涂层刀片进行高速干铣削试验,刀片详细参数如表3所示。试验用刀杆,住友公司生产的立铣刀,型号为 WEX 2020E(标准型);肯纳公司生产的立铣刀,型号20A03R028A20ED10。切削参数:切削速度vc=50~200 m/min、每齿进给量fz=0.06~0.12mm/z、轴向切削深度ap=0.2~0.5 mm、径向切削深度ae=2~5mm。

表3 硬质合金刀片

1.3 试验设备及测试方法

试验在某集团生产的XD-40A立式数控铣床上进行,机床主轴最高转速为8000 r/min。为避免各刀片之间相互干涉,试验采用装有单个刀片的干铣削顺铣加工方式。试验结束后,采用FM-800型维氏显微硬度计进行显微硬度测量,测量时,载荷增加至0.49N,保载的时间为15s,每隔15μm作为一测量点进行测量,直到测出的硬度值连续接近基体硬度值(360HV)为准。测试时的压痕如图1所示。加工硬化程度由公式(1)计算,其中HV为已加工表面硬度值,HV0为加工前基体硬度值。

(1)

残余应力测试采用Proto-iXRD型X射线应力分析仪,管电压20kV,管电流4mA,Mn靶Kα辐射,V滤波片,准直管直径1mm,2θ=19°,应力测试方向如图2所示。

图1 压痕的顺序 图2 应力测量方向

2 试验结果与分析

2.1 加工硬化程度

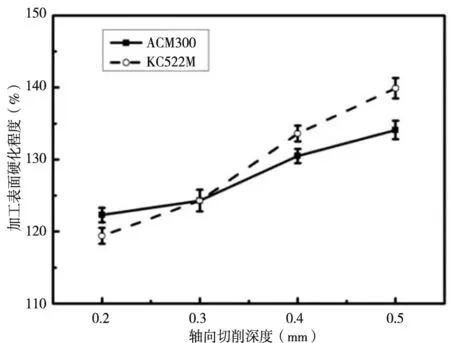

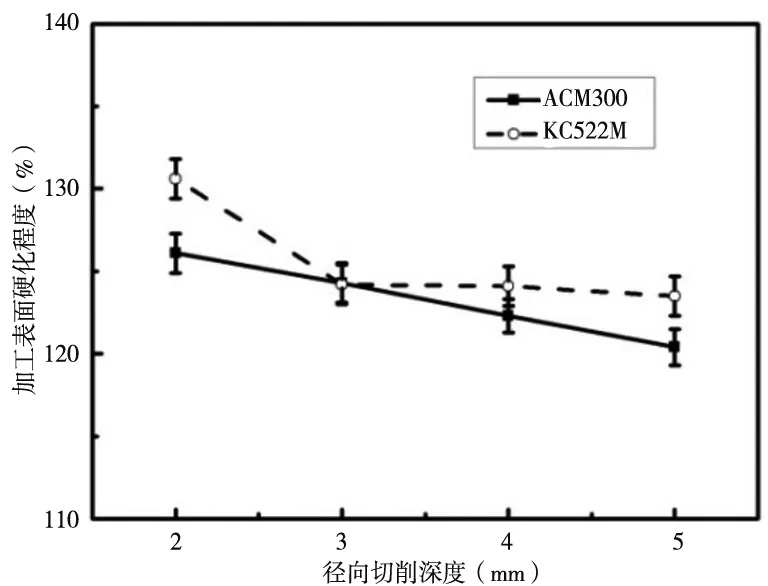

图3所示为切削参数对表面加工硬化程度的影响曲线图,由图可见,ACM300切削GH2132时,工件表面加工硬化程度在121.6%~134.1%之间;KC522M切削GH2132时,工件表面加工硬化程度在119.4%~139.9%之间。

从图3中可以看出,工件表面加工硬化程度随vc、fz、ap的增大而增大,随ae的增加而减小。切削过程中,vc的增大,切削力增大,塑性变形增大,因此表面加工硬化程度增大。vc增大,切削温度升高,GH2132热胀系数、热导率随之增大,热量迅速沿表面向基体内部传导,GH2132表面发生热软化,但加工表面硬化程度比热软化程度大,因此vc增大,表面加工硬化程度呈现增加的趋势。因KC522M刀具涂层是AlTiN,导热性低,热量较多的从工件表面向内部扩散,表面热软化严重,加上涂层摩擦因数(0.4)随切削温度升高而减小,最终导致加工硬化程度较ACM300切削时小(图3a)。fz增加,单位时间内切削材料增多,切削力增大,表面塑性变形因而增大,导致表面加工硬化程度升高(图3b)。ap的增加,轴向切除的材料体积增大,致使切削力上升,表层金属受到强烈的挤压产生严重的塑性变形[12-13],使得表面加工硬化程度增大(图3c)。ae的增加,表面硬化程度降低,但从试验结果来看,ae的变化对表面加工硬化程度影响较小(图3d)。表面加工硬化程度在一定范围内能增强工件表层的耐腐蚀性、耐磨性及抗氧化性能。

(a) fz = 0.08 mm/z,ap = 0.3 mm,ae = 3 mm

(b) vc = 100 m/min, ap = 0.3 mm,ae = 3 mm

(c) vc=100m/min,fz=0.08 mm/z,ae=3mm

(d) vc=100m/min,fz=0.08 mm/z,ap=0.3 mm 图3 切削参数对表面加工硬化程度的影响

2.2 表面残余应力

图4所示为加工表面残余应力分布图,由图可见,切削方向上,表层残余拉应力最大为604.5MPa,残余应力值随距表层距离的增大而减小,当距表层0.38mm时,残余拉应力转变为残余压应力,且距离表层0.4mm时,残余压应力达到最大值为45 MPa,残余压应力随距表层深度的增大而减小,当距表层为0.5mm时,残余应力值减小为0。进给方向上,残余应力值变化趋势和切削方向上相同,表层残余拉应力最大为435.5MPa,当距表层0.35mm时,残余拉应力转变为残余压应力,且距离表层0.4mm时,残余压应力达到最大值为110MPa,残余压应力随距表层深度的增大而减小,当距表层为0.5mm时,残余应力值减小为0。

ACM300刀具切削GH2132时,表面残余应力主要表现为残余拉应力,残余拉应力的形成主要受机械应力和热应力的影响。一方面,随着切削的进行,位于刀具切削刃前方的部分晶粒伴随切屑的分离而流出,水平方向上的晶粒受压,垂直方向上晶粒受拉,表现为残余拉应力;另一方面,刀-工间强烈的摩擦作用,工件表面发生塑性变形,造成加工表面温度升高,里层金属温度相对较低,这样形成温度的不均匀分布,表层金属受热体积迅速膨胀,体积扩大的过程中受到里层金属的牵制,从而形成热应力,热应力愈来愈大,超过GH2132屈服极限(590MPa)时,表层产生塑性变形,最终表层产生残余拉应力[14]。结合加工硬化程度分析,发现残余应力随着加工硬化程度的增大而增大。不同切削参数下残余应力变化曲线图如图5所示。残余应力主要表现为拉应力,切削方向上应力范围在170~660MPa之间,进给方向上应力范围在-40~750MPa之间。

(ACM300,vc=100m/min,fz=0.08 mm/z,ap=0.3mm,ae=3mm)

vc=50~150m/min时,残余拉应力随vc的增加而增大,当vc>150m/min时,切削区刀-工间剧烈的摩擦作用,加工表面产生塑性变形,形成了部分压应力,拉-压应力部分抵消,因此残余拉应力呈现下降的趋势(图5a)。fz增大,切削区温度升高,热应力越来越大,加上塑性变形增大,表面残余拉应力增大(图5b)。ap的变化,残余拉应力范围在380~660MPa之间,由于机械应力和热应力的作用,表面塑性变形增大,温度的持续升高,残余拉应力增加(图5c)。残余拉应力随ae的增加而减小,当ae=2mm时,残余拉应力最大为635MPa,ae= 5mm时,残余拉应力最小为410MPa(图5d)。

图6所示为两种刀具残余应力对比图。无论在切削方向,还是在进给方向上,ACM300切削GH2132时产生的残余拉应力均较KC522M切削时大。因ACM300刀具涂层为TiN/TiCN/TiAlN涂层,涂层表层至里层硬度依次增加,耐磨性能增加,涂层氧化温度依次升高,热应力的影响,从而产生较大的残余拉应力。而KC522M刀具涂层是AlTiN,导热性低,热量较多的从工件表面向内部扩散,表面热软化严重,加上涂层摩擦因数(0.4)随切削温度升高而减小,塑性变形引起的压应力和热应力引起的拉应力相互抵消,最终导致两种刀具切削GH2132时产生的残余应力不同。

(a) fz = 0.08 mm/z,ap = 0.3 mm,ae = 3 mm

(b) vc = 100 m/min, ap = 0.3 mm,ae = 3 mm

(c) vc=100m/min,fz=0.08 mm/z,ae=3mm

(d) vc=100m/min,fz=0.08 mm/z,ap=0.3 mm

综上分析,当vc=50~100m/min,fz=0.06~0.08mm/z,ap=0.2~0.3 mm,ae=4~5 mm时,应力得到控制,一定程度上可以提高零部件的耐腐蚀和抗疲劳性能。

(vc=100m/min,fz=0.08 mm/z,ap=0.3mm,ae=3mm)图6 涂层对表面残余应力的影响

3 结论

(1) 表面加工硬化程度随vc、fz、ap的增大而增大,随ae增大而减小。ACM300切削GH2132时,表面硬化程度在121.6%~134.1%之间;KC522M切削GH2132时,表面硬化程度在119.4%~139.9%之间。

(2)加工表面残余应力在切削方向和进给方向主要表现为拉应力。切削方向上,残余拉应力最大为604.5MPa,当距表层为0.5mm时,残余应力值减小为0;进给方向上,表层残余拉应力最大为435.5MPa,当距表层为0.5mm时,残余应力值减小为0。

(3)表面残余应力随fz、ap的增大而增大,随ae的增大而减小。当vc=50~150m/min时,残余拉应力随vc的增加而增大,当vc>150m/min时,残余拉应力呈现下降的趋势。vc=50~100m/min,fz=0.06~0.08mm/z,ap=0.2~0.3 mm,ae=4~5 mm时,表面加工硬化小,拉应力得到控制,从而提高零部件的服役性能。