炼化企业生产计划优化的实践

2019-09-06王国峰

王国峰

(中国石化上海石油化工股份有限公司,上海 200540)

近年来,石油石化行业经营环境变化很大,国际油价起伏不定,化工市场变幻莫测,对炼化企业而言,生产经营运行压力相当大。中国石化上海石油化工股份有限公司(以下简称上海石化)是我国重要的成品油、中间石化产品、合成树脂和合成纤维生产基地,原油综合加工能力为16 Mt/a、乙烯产能为700 kt/a。对一个特大型企业来说,生产计划管理尤为重要,它是企业生产经营管理的龙头,要通过计划优化,合理制定生产经营计划方案,达到企业降本提质增效的目标。如何在不同的市场环境下,充分发挥装置潜力,优化资源配置方案,安排好炼油和化工系统生产,提高经济效益是生产计划优化重点研讨的课题。上海石化近年来利用计划优化软件进行了大量的计划优化测算,文章从炼油加工路线、乙烯原料结构及化工产品线优化3个方面探讨和分析近年来上海石化在生产计划优化方面所做的工作以及今后的改进方向。

1 炼油加工路线优化

2012年底上海石化炼油改造项目投产后,彻底解决了原来炼油生产瓶颈:渣油加工能力不足,新建的渣油加氢装置和催化装置将劣质的蜡渣油转化成为高附加值的汽柴油,剩余渣油进两套延迟焦化装置和溶剂脱沥青装置加工或者生产沥青。在环境保护要求越来越严格的情况下,利用延迟焦化加工渣油必须要按照上海市《大气污染物综合排放标准》要求解决“储罐存储的原辅物料必须通过密闭管道输送至生产装置”问题。因此,2016年上海石化利用流程工业经济规划软件(Process Industry Modeling System,Aspen PIMS)对方案进行测算,评估了一套延迟焦化装置停车改造期间的炼油生产方案[1]。

1.1 方案设置

考虑近两年来高低硫价差变化情况,原油价格设置按照DTDBRENT和PLATTS(OMAN+DUBAI)/2,价差2美元/桶,其他原油考虑正常情况下贴水。

按照正常生产月30天、其他装置均正常运行、1#或2#焦化停车设置了7个方案,以期能够全面考察焦化停车对炼油生产运行带来的影响及可能的优化方向。

方案中也考虑了原油资源结构上的不同,两套常减压按目前情况使用共用油种(2#常减压使用巴士拉∶阿曼6∶4或沙中∶阿曼7∶3,方案设置时固定2#常减压用油),或者两套常减压使用不同油种,也即分储分炼(2#常减压原油不固定)。另外正常情况下原油资源结构按目前结构,仅有一个方案考虑了原油轻质化。

方案一:基础方案,正常生产月2#常原油固定;

方案二:1#焦化不开,2#常原油不固定;

方案三:1#焦化不开,2#常原油固定;

方案四:2#焦化不开,2#常原油不固定;

方案五:2#焦化不开,2#常原油固定;

方案六:加工量开足,1#焦化不开,2#常原油固定;

方案七:1#焦化不开,2#常原油固定,NAP外购10 kt。

1.2 测算结果分析

各方案测算结果见表1。

表1 各方案测算结果

从表2可以看出:如1#焦化停车,原油加工量1 240 kt/a左右(方案三),如2#焦化停车,原油加工量1 180 kt/a左右(方案五),即1#焦化停车比2#焦化停车对原油加工量影响要小。从原油资源结构来看,原油分储分炼效益明显比目前原油混配方案(仅能最多有3个油种混配,或者劣质油在外港混配)要好。如能分储分炼也即两套常减压无共用油种限制,则2#常减压理想用油为常渣及渣油收率高的原油,3#常减压理想用油为渣油收率低的原油,可明显减轻渣油平衡的困难,加工量还可提高30~60 kt。通过本次测算,很好地为今后一套延迟焦化停车改造时提供了优化的生产运行方案。

2 乙烯原料结构优化

上海石化现有一套乙烯装置,其设计产能为700 kt/a,包括400 kt/a的乙烯装置(老区)和300 kt/a的乙烯装置(新区),新区和老区拥有不同的技术特点。老区共有10台裂解炉,其中SRT-Ⅲ型炉3台、GK-Ⅵ型炉6台、GK-Ⅴ型炉1台,新区共有4台裂解炉,全部为CBL-Ⅲ型炉,各炉型可裂解原料各不相同。

上海石化是炼化一体化高度融合的企业,乙烯原料来源广泛,按大类可分为干气、液化气、轻石脑油、石脑油、煤柴油(AGO)和加氢裂化尾油6类。每大类原料按来源细分可分为63种,从轻到重,按碳数进行排列,即:C2~C5、轻、重石脑油、尾油、AGO,进行馏程和族组成分析,确定是否可用于乙烯裂解,然后逐一利用SPYRO软件测算其裂解效益,对可用于裂解的物料进行裂解效益排序,根据排序情况结合炼化一体化生产方案优化乙烯裂解原料结构。

近年来中国石油化工集团有限公司(以下简称中石化)大力开展炼化一体化内部优化,以降低“吨乙烯原料成本”、降低“高价原料投入比例”为目标开展专项竞赛,目标就是要提高资源利用效率和整体盈利水平。

一般乙烯装置经常关注的是乙烯和双烯收率,专项竞赛拓展到要关注“乙烯”产品收率,从而达到降低“吨乙烯原料成本”目标。

“乙烯”产品产量=乙烯产量+1.0×丙烯产量+1.3×氢气产量+0.6×混合碳四产量+0.5×轻混合油产量,其中丙烯、氢气、混合碳四和轻混合油折算因子根据《化工、化肥、化纤装置产品成本核算标准》核定。

“吨乙烯原料成本”=∑原料投入量×原料价格/“乙烯”产品产量。

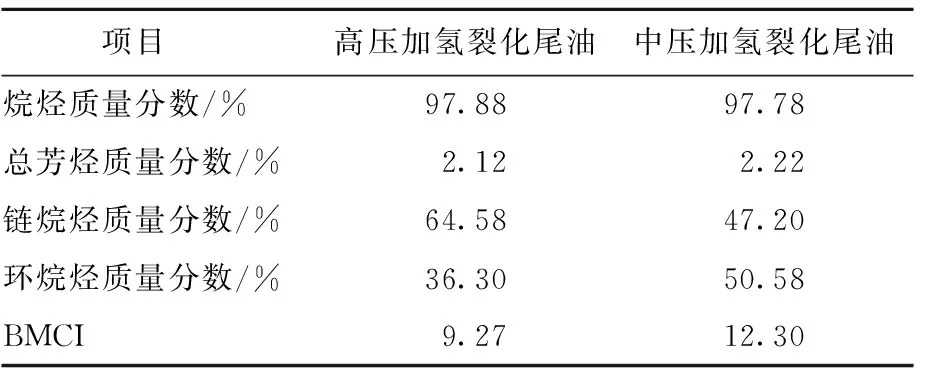

为了达到降低“吨乙烯原料成本”的目的,最重要的就是要根据裂解效益的排序优化调整乙烯裂解原料结构,同时要尽可能将不同性质的原料分储分裂。例如加氢裂化尾油,上海石化有两套加氢裂化装置,分别是中压加氢裂化和高压加氢裂化,两套装置所产加氢尾油均为良好的乙烯裂解原料,但性质也有差异,高压加氢裂化装置所产加氢尾油链烷烃质量分数一般在60%以上,相关指数(BMCI)一般在9左右,而中压加氢裂化尾油性质较差,链烷烃质量分数一般在49%左右,BMCI一般12以上(见表2)。利用SPYRO软件测算,在相同的裂解温度(790 ℃)下,两股原料裂解收率相差很大(见表3)。这两股原料原来是进入同一储罐同时进一台裂解炉进行裂解,裂解操作条件无法根据原料性质有针对性地进行调整。为了降低吨乙烯原料成本,挖潜增效,经过研究讨论,进行流程整改,将这两股加氢尾油进行分储分裂,有效地提高了“乙烯”产品收率。

表2 加氢尾油性质

表3 裂解产物收率比较 %

通过优化调整乙烯原料结构,同时进行生产操作优化,上海石化在近年来中石化开展的降低“吨乙烯原料成本”专项竞赛排名均名列前茅。

3 化工产品线优化

上海石化化工产品丰富,以乙烯和对二甲苯装置为龙头,下游产品众多,拥有有机化学品4 280 kt/a、合成树脂1 000 kt/a、合纤原料1 090 kt/a、合纤聚合物590 kt/a、合成纤维280 kt/a生产能力。如何根据市场价格变化、客户需求优化安排各产品线生产是计划优化难点之一。

在利用先进计划优化软件进行优化测算的同时,针对化工产品线优化,上海石化开发了装置边际贡献日跟踪系统。首先是建立价格预测机制,由销售和采购人员提供产品和原料每天的价格动态,然后由计划和财务人员建立装置边际贡献测算模型,对装置边际贡献按不同数值范围建立预警区间,明确装置负荷是否应开满或降负荷及至停车。

利用此套系统,计划人员可以实时监控不同装置的边际贡献变化趋势,方便快捷地决定各生产线装置开工负荷。

4 结语

上海石化在生产计划优化方面虽然做了很多工作,但在工作实践中也发现一些困扰计划优化水平的难点问题,如部分炼油、化工装置机理数据与计划优化软件结合不够,优化系统对个人能力依赖程度较高。目前中国石化正在推进6家企业的智能工厂建设,上海石化将建立炼化一体化优化系统,以此为契机,利用KBC的PETRO SIM机理模型数据来完善提升炼化一体化计划优化软件PIMS,在此基础上,建立高水平、高效运行的炼化一体化优化系统,实现采购、生产、销售供应链全过程的价值增值,最终实现生产经营全过程效益最大化。