微旋流分离技术在炼厂工艺过程优化中的应用

2019-09-06毛航

毛 航

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

旋流分离是利用流体旋转产生的离心力实现非均相体系分离的通用机械分离方法。自1885年第一件气体旋流分离器(John M.Finch,Dust Collector,US325521)专利、1891年第一件液体旋流分离器专利(Bretney E.,Water Purifier,US453105)面世以来,旋流分离技术的发展经历了3个阶段:1890—1950年的液-固旋流分离阶段[1];1950—2000年的液-液旋流分离阶段;2000年以后的离子、分子及其聚集体杂质的旋流分离新阶段[2]。第一阶段发展受煤、金属等陆上矿产资源开发的驱动;第二阶段发展主要受海洋油田开采及其环境保护的驱动;第三阶段受纳米技术、环境技术发展的驱动,使旋流分离技术的分离精度由微米级发展到现在的非均相体系中离子、分子及其聚集体等纳米级。

目前,旋流分离技术正在微型化道路上快速发展,其分离精度也日益提升,同时超低压降的旋流分离技术的应用也成了大势所趋。以炼厂为例,旋流分离器的应用已不仅仅停留在催化裂化工艺过程中大粒径催化剂的回收利用,而是已拓展至加氢裂化、加氢处理、乙烯裂解等工艺过程中微米级、亚微米级颗粒物的深度捕集,并且在长周期运行过程中已充分证明了旋流分离技术的稳定性和可靠性。

1 气-液微旋流分离

与其他两相分离技术相比,气液旋流分离技术具有压降低、效率高、设备体积小等优点,被广泛应用于大气治理、石油化工及冶金等工业领域[3]。中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化)某些加氢装置实际运行时,之前的高压分离器、循环氢脱硫塔入口分液罐、循环氢压缩机入口分液罐等设备普遍采用重力沉降罐、丝网除沫器、聚结器等分液设施,常常造成分离后气相仍然带液,即循环氢气体夹带重烃、水等微粒,尤其是夹带大量重烃油滴时,会直接导致后续循环氢脱硫塔中胺液发泡和跑损。同时,循环氢脱硫塔塔顶丝网除沫器及后续循环氢压缩机入口分液罐也不能高效回收跑损的胺液,导致循环氢压缩机直接受到高含液量循环氢气体的冲击,不仅运行能耗大幅增加,还存在起跳停车的风险。此外循环氢如果夹带呈碱性的胺液进入加氢反应器中,也会缩短催化剂的使用寿命。

由于存在上述问题,旋流分离技术逐渐受到了重视,但传统旋流分离器受制于加氢反应系统的高压、超高压操作条件导致操作压力降太大,如将其内置于高压设备顶部,液封结构过于冗长,无法合理安装。如传统催化裂化采用的旋风分离器1、2级压力降为20 kPa,3级为15 kPa,如果简单复制到加氢装置中,仅液腿长度就将达到10 m,很难合理地安装到高压设备内部。

在此背景下,开发了低能耗型气-液微旋流分离器[4-5]。在标准状况下,空气介质中的额定操作压力降仅为150~250 Pa,相应的液腿中液封柱高度为15~25 mm,液腿长度则只需要15~25 mm。如运用到操作压力达到15 MPa的渣油加氢处理装置的循环氢系统高压设备中,在操作工况下,相应的液腿高度也只有373~622 mm。该低能耗型气-液微旋流管具备低压力降和微旋流管本体结构紧凑的特点,可以将气-液微旋流分离技术应用于循环氢系统高压设备中的微液滴的分离强化,从而有效降低现有循环氢系统高压设备的高度和体积,从而降低制造成本。

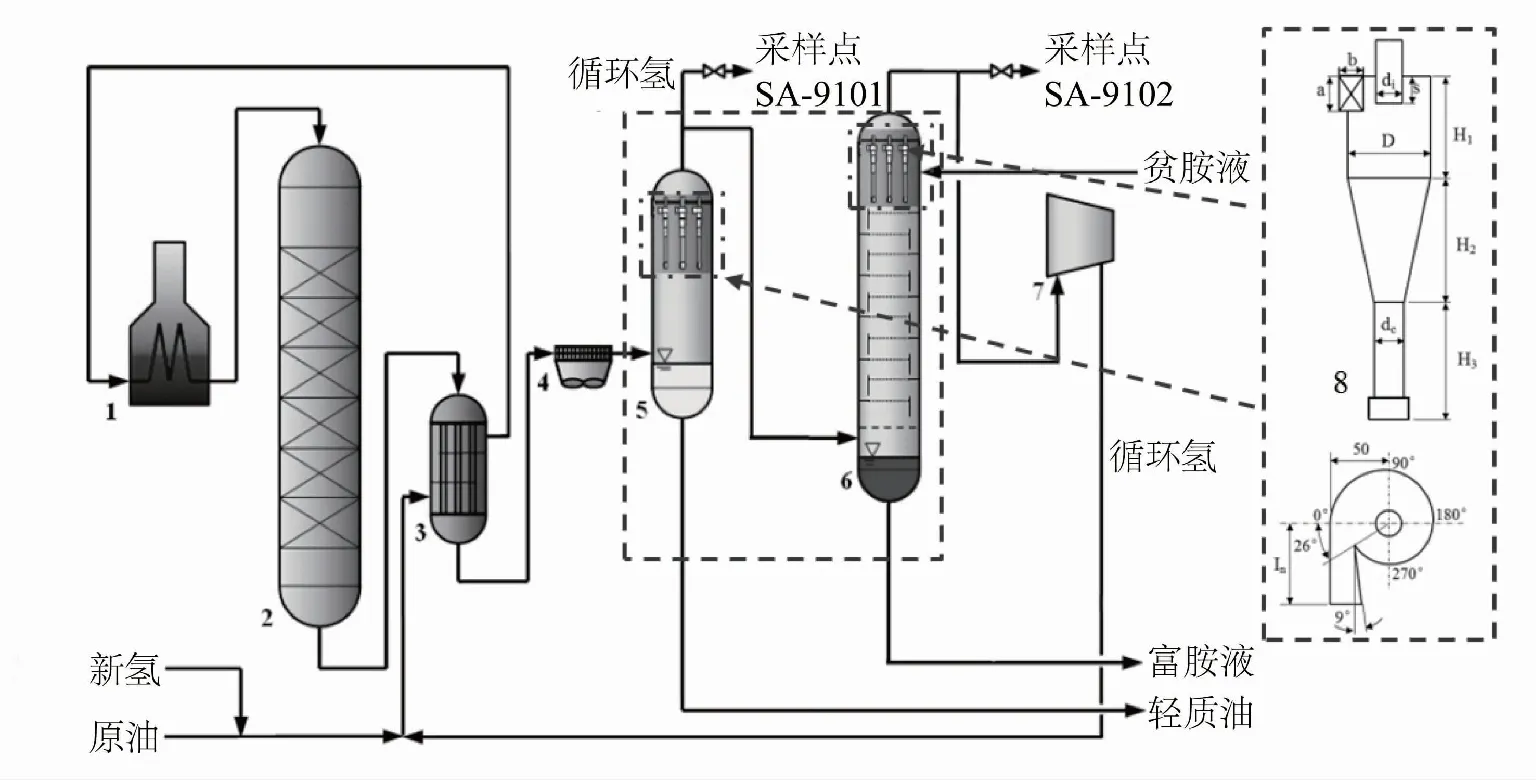

该气-液微旋流分离器除了操作压力降较低外,还具备高分离精度、宽操作弹性等特点,物料在其内部产生的旋转流场能使微液滴充分聚并,并且由于微液滴到底边壁处的行程较短,降低了微液滴被内旋流夹带进入溢流管的可能性。此外,在进口液滴浓度、进口颗粒平均粒径、操作气量等操作参数波动大的条件下,该微旋流分离器仍然具有很高的分离效率。该技术自2007年起已陆续在镇海炼化2套加氢裂化装置、7套加氢处理装置中投用,优化的循环氢脱硫工艺流程如图1所示。文章以1.5 Mt/aⅡ加氢裂化装置为例,介绍该技术投用所带来的经济效益。

1-加热炉;2-加氢反应器;3-换热器;4-空冷器;5-高压分离器;6-循环氢脱硫塔;7-循环氢压缩机;8-微旋流分离器

(1)提高氢气纯度

循环氢中C5的体积分数从1.0%降低到0.33%,H2O的体积分数从0.815%降低到0.20%,总共降低了1.28%。这间接地提高了循环氢体积分数,以进压缩机氢气体积分数85.75%计算,折算成采用气-液微旋流分离前的循环氢体积分数为84.65%,相当于体积分数提高1.1%。在此类工业装置中,氢气纯度的提高意味着加氢反应器中催化剂寿命的延长,危险固体废弃物排放量减少。

(2)节能效果

通过检测发现,与没有旋流分离强化的脱硫工艺相比,有旋流分离强化的脱硫工艺的循环氢压缩机入口分液罐出口的C5质量浓度降低了27.4 g/m3,H2O质量浓度降低了4.9 g/m3,相当于循环氢密度降低了32.3 g/m3,进压缩机的循环氢密度181.4 g/m3,以压缩机空转能耗占其额定能耗的1/3计算,则压缩机的总能耗降低了10.1%。

(3)减少胺液消耗

通过比较Ⅰ、Ⅱ加氢裂化的数据可知:有旋流分离强化循环氢脱硫工艺的Ⅱ加氢裂化装置每年消耗新鲜胺液30 t;而没有采用旋流分离强化的Ⅰ加氢裂化装置折合到同等规模(1.5 Mt/a),胺液消耗为83 t/a,Ⅱ加氢裂化装置降低了新鲜胺液消耗64%。

(4)设备紧凑化

用容积仅4.5 m3,壁厚52 mm的气液微旋流分离器取代原脱硫塔前的分液罐(原罐采用重力沉降,体积19 m3,壁厚85 mm),节约16Mn-HIC(抗氢钢)板材约28 t。

气-液微旋流分离技术对于镇海炼化各炼油装置低分气、干气、燃料气等低压气体的脱硫过程也进行了有效强化,并且在对二甲苯(PX)装置水蒸气脱液、罐区挥发性有机物(VOCs)治理装置柴油吸收后的收液环节均取得了成功应用。

2 气-固微旋流分离

液滴在以气体为连续相的旋流场中受离心力作用被甩至旋流器边壁后会聚并成液流向底流口运动,不易发生弹跳并返混至气体流场中(即所谓返混夹带现象),而气固两相旋流分离的情况存在一定的差异,固体颗粒虽受离心力作用可被甩至边壁,但是不会聚集成大颗粒,更糟糕的是固体颗粒与旋流器边壁撞击后会发生剧烈弹跳而造成返混,导致固体颗粒的分离难度远高于液滴,而固体颗粒污染物浓度恰恰是环保部门针对工业装置外排烟气监控的核心指标。

近些年对于气-固旋流器的研究工作,大多集中于通过改变旋流器进口形状、进口角度、溢流管插入深度等手段来提高分离精度,聚焦点均在旋流器内部结构的优化。而研究表明,颗粒从旋流器进口进入旋流器的位置对分离性能有较大影响,颗粒从旋流器进口外侧进入旋流器有助于颗粒进入旋流器底流而实现分离[6]。因此,基于旋流排序原理,开发了一款排序型旋流器,可使气体中不同大小的颗粒在旋流器进口截面由无序状态转变成从大到小或者从小到大的有序排列态,有助于克服旋流器由于结构和流场本身的局限性造成的对小粒径颗粒分离效率不高的难题,进一步提高旋流器的分离性能。

经实验研究和模拟验证,逆旋排序型微旋流分离器相较普通旋流器对于微米级固体颗粒的分离效率高3~5个百分点[7]。这一研究成果成功应用于镇海炼化烯烃部1 Mt/a乙烯裂解炉(工艺由美国ABB鲁姆斯公司提供)烧焦气中焦粉、铁锈等颗粒污染物的外排控制工程中。

由于存在结焦现象乙烯裂解炉管,需定期进行停炉烧焦操作,以除去辐射段炉管及急冷锅炉中的焦垢,改善裂解炉的性能,降低装置的能耗及物耗,延长运行周期。在清焦过程中会产生大量的烧焦尾气,除了蒸汽,还含有焦粉、铁锈、CO、CO2等污染物。镇海炼化烯烃部1 Mt/a乙烯装置在运行初期采用水洗辅以重力沉降手段来进行外排烧焦尾气中的颗粒物控制,然而其最大弊端就是只能捕集粒径大于100 μm的颗粒物,并不适合捕集烧焦尾气中的微细颗粒污染物,因此在装置运行初期颗粒污染物对于炉区环境和大气环境的污染较为突出。

2013年在烧焦罐中增设逆旋排序型微旋流分离器后(工艺流程见图2),烧焦气中焦粉、铁锈等颗粒污染物外排得到了有效控制,通过测试标定,烧焦期间外排烟气中颗粒物平均质量浓度低于20 mg/m3,预防了颗粒物对炉区环境和大气环境的污染,确保了乙烯裂解炉烧焦工作的长周期安全平稳运行,并且该系统实施后烧焦气的压降低于500 Pa,满足了乙烯低压烧焦尾气的压损需求,具有显著的社会和环保效益。

1-高压风机;2-泵;3-乙烯裂解炉;4-急冷锅炉;5-急冷器;6-换热器;7-烧焦罐;8-清焦池;9-烟囱

3 微旋流分离技术在其他方面的应用

3.1 液-固微旋流分离

旋流分离器在液-固分离领域主要用来完成澄清、脱水、浓密、液体的净化(比如除砂)及固体的回收(比如选矿)等诸多液-固分离场合,许多依赖大型重力浓缩机和离心分离机完成的工作正逐步由旋流分离器来替代。液-固旋流分离技术同样也在向微型化发展,在许多领域,微细颗粒(尤其是粒径<10 μm)的分离分级与浓缩工作亟待旋流分离技术来实现或改善。华东理工大学开发的高分离精度、低运行能耗的DN100 mm型液-固微旋流器,在进出口压降仅为0.1 MPa、分流比(旋流器底流出口流量与进口流量之比)为6%、进口固体颗粒平均粒径为24 μm的工况下,分离效率超过85%。该新型液-固微旋流器已在镇海炼化公用工程部Ⅱ、Ⅲ电站烟气脱硫装置的石膏浆液脱水系统中连续运行多年。

3.2 液-液微旋流分离

相较于气-液(固)、液-固旋流分离,液-液旋流分离的研究工作起步更晚,因油-水两相间黏性大、密度接近、液滴易乳化和破碎等原因,液-液旋流分离的研究困难重重,但同时也为其流场研究、性能提升提供了广阔平台。通过数值模拟、流场测试手段、大量基础实验的充分介入,液-液旋流分离过程中速度场和压力场分布、颗粒受力分析、湍流场计算模型、分离效率预测、结构参数优化和操作条件改善等方面都取得了长足进步。此外,由于油-水两相密度差小、分离难度大,必须通过缩小旋流器的公称直径来提升离心力场强度以增加分离精度,故液-液旋流分离的微型化发展也是必由之路。

液-液微旋流分离技术在镇海炼化多套炼油装置中的使用都卓有成效,如多套装置中的含硫污水高效旋流除油工艺,给下游关键设备的长周期运转带来了保障。此外,液-液微旋流分离技术还应用于镇海炼化液化气脱硫后的胺液回收等流程中,对于各类油品的净化、控制胺液的损耗发挥着重要作用。

3.3 液-气微旋流分离

液-气微旋流分离的技术核心是将液体中携带的微小气泡利用离心力场进行脱除,同时利用离心运动产生的压力梯度场(径向截面自外向内压力逐渐降低)对溶解气进行分离,分离出的气相在旋流器中心形成负压的空气柱,由中轴处的升气管向上排出,分离后的液相由下部液相出口排出。旋流管内压力分布模拟结果如图3所示,液体中的气体在压力梯度的作用下从边壁运动到中心负压场,进而实现液体脱气过程。

(a)标尺 (b)压力分布云图

图3 旋流管内压力分布模拟结果

在镇海炼化缺氧/好氧生化单元中,部分工艺为了提高化学耗氧量(COD)脱除效率而提高曝气量,导致回流污水中溶解氧浓度超标而影响缺氧区的反硝化速率。针对该问题,采用液-气微旋流分离技术处理回流泥水混合物(工艺流程如图4所示),充分利用旋流场的压差分布特征,将密度较小的溶解氧从污水中析出,降低反硝化时的溶解氧浓度,即使在较高曝气量的条件下依然维持较高的反硝化速率。

工业运行效果表明:使用液-气微旋流分离技术在不同压降条件下进行脱气处理后,硝化污水溶解氧浓度较采用该技术前有明显降低;旋流压降越大,溶解氧脱除效率整体越高,但相互间差别非常小。硝化污水经过旋流器处理后降低溶解氧浓度后,也可有效避免携带溶解氧对碳源的消耗。液-气微旋流分离技术也有助于脱除酸性水、富液中夹带的溶解气。该技术已在镇海炼化V加氢装置含硫污水的处理过程得到了采用。

4 结语

旋流分离技术的微型化、精密化研究成果正逐步促进着炼油厂常规工艺工程的优化,其在分离精度、压降能耗、占地面积、使用寿命、操作便捷性等多方面的优势在镇海炼化各工艺环节发挥着举足轻重的作用,对于过程节能减排、环保指标控制均颇具裨益。

在原油劣质化、产品清洁化的发展背景下,炼厂各职能部门可加大炼油装置与微旋流分离技术的结合力度,力争创造更突出的技术效益。