常减压装置常压塔塔盘开裂失效的原因分析及治理

2019-09-05马丽涛

马丽涛

(中国石油天然气股份有限公司大庆石化分公司,黑龙江 大庆 163711)

1 常压塔塔盘开裂失效情况

某炼油厂600万t/a常减压装置常压塔(T102)塔盘发生开裂,装置检修期间将56层塔盘全部拆卸进行更换。常压塔操作压力为0.1 MPa,塔顶操作温度为105 ℃,塔底操作温度为355 ℃,塔盘材质为 304(06Cr19Ni10),壁厚为4 mm。现场可见:塔顶部4层塔盘开裂严重(如图1所示),出现碎裂,其余塔盘均发现明显裂纹;有的塔盘发生了弯曲变形,弯曲方向向下。检查其他塔内件发现,塔盘支撑梁发生严重弯曲变形,如图2所示。塔盘变形、开裂会严重影响塔盘的使用强度,碎裂部位会影响塔的分离效率,严重时将直接导致装置非计划停工,因此塔盘的开裂必须得到有效的分析和治理。

图1 常压塔塔盘开裂失效

2 常压塔塔盘开裂失效原因分析

常压塔顶部4层塔盘出现严重碎裂,其余52层塔盘均出现不同程度的开裂问题,塔盘支撑梁虽然发生变形但塔盘没有从安装位置脱离,所以基本可以排除长时间超温、超压、超负荷运行造成的塔盘开裂失效。从现场开裂塔盘上掰下碎裂部件,清理掉表面的浮锈和油污,制作成 18个试件(如图3所示),并从塔盘失效部位的宏观、微观和金相组织结构对塔盘材质进行分析,查找塔盘开裂的主要原因。

图2 常压塔塔盘支撑梁变形

图3 截取塔盘开裂部位制作的试件

2.1 塔盘宏观检查分析

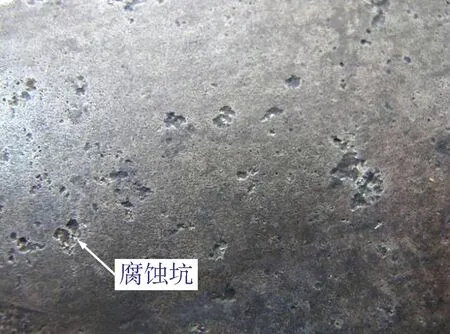

对塔盘试件上表面宏观形貌(如图4所示)进行检查发现,其上表面裂纹很少,不同区域分布有明显的腐蚀坑,说明塔盘处于腐蚀环境中,而且塔盘运行过程中出现的是点腐蚀。

图4 塔盘上表面宏观形貌

塔盘试件下表面宏观形貌见图5。图5显示:其下表面沿纵向、横向分布多条裂纹,其中有清晰的大裂纹,同时周围也有零星分布的小裂纹,并且试件明显存在向下弯折形貌,说明塔盘上表面受压应力、塔盘下表面受拉应力【1】;下表面也有较多的腐蚀坑,数量明显较上表面多,面积和深度较上表面的更大更深。装置正常生产时,塔盘受到液层的冲击载荷促使塔盘向下弯折,因此可以判定,裂纹是从塔盘的下表面开始萌生。

图5 塔盘下表面宏观形貌

将塔盘试件裂纹部位掰断,断口宏观形貌如图6所示。塔盘掰断的新鲜断口位于试件的上表面一侧,裂纹是由下表面开始萌生的,试件断口的旧扩展区颜色灰暗,说明断口开裂过程受到腐蚀作用。

图6 塔盘断口宏观形貌

2.2 塔盘微观检查分析

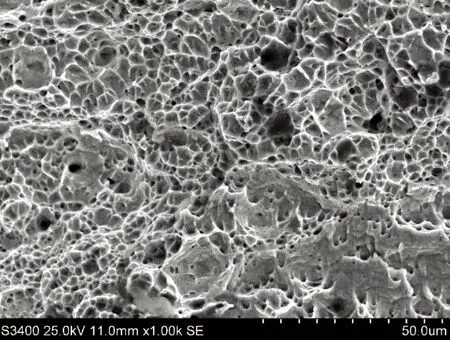

将塔盘试样表面用离子溅射仪进行喷金导电处理,用扫描电镜观察塔盘试件微观结构以及微观表面形貌,查找塔盘开裂失效的原因。将图6所示的塔盘掰断的新鲜断口放大1 000倍,得到的表面形貌,见图7。图7显示,其微观结构韧窝孔洞细小均匀,无较多或者大尺寸的非金属夹杂物,说明塔盘材质正常、无脆化现象。

图7 塔盘断口新掰断区的微观形貌(1 000×)

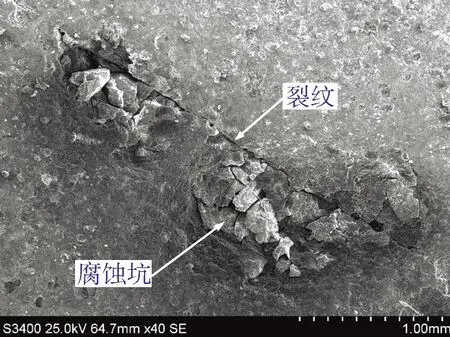

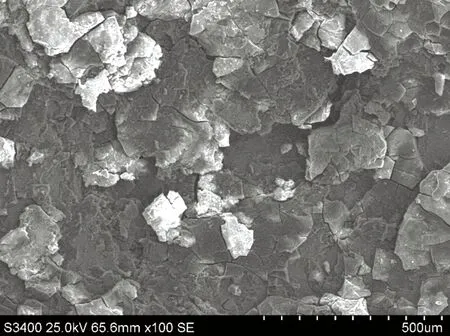

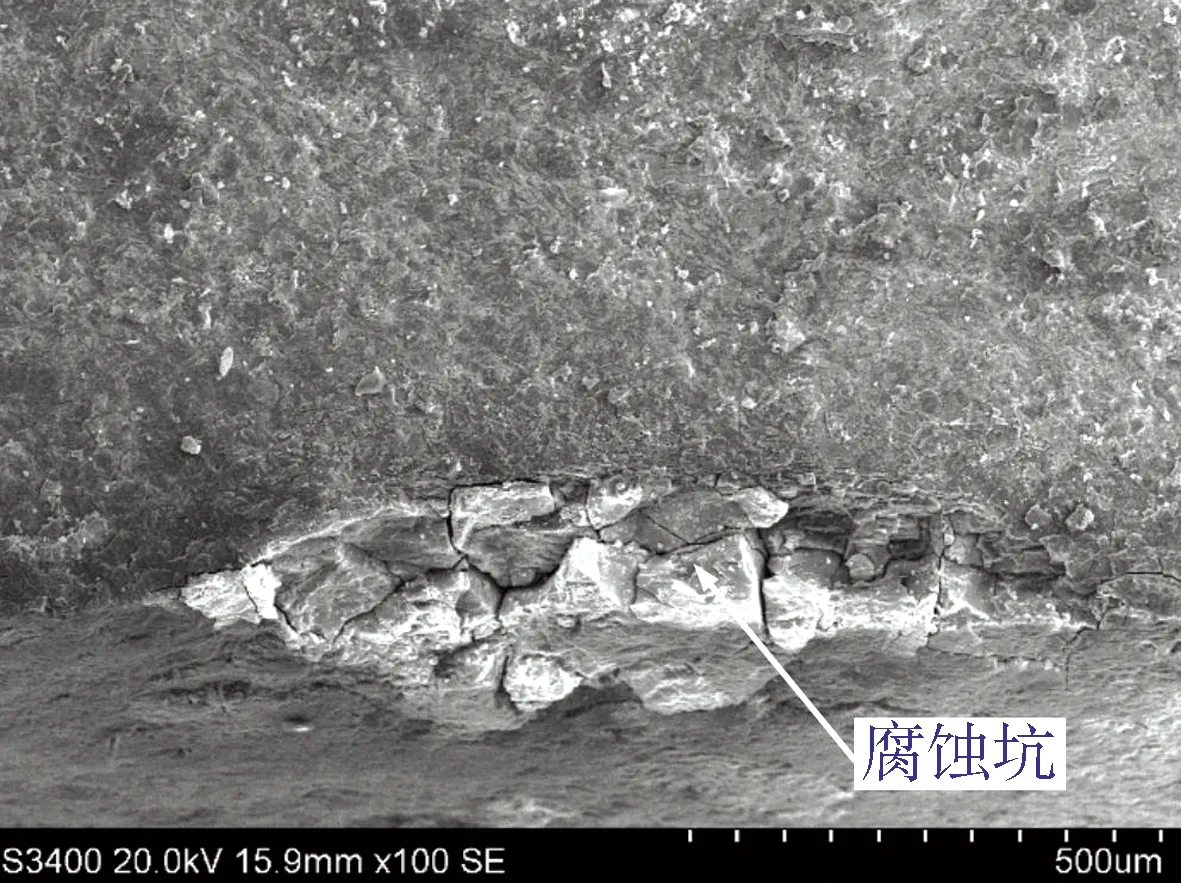

塔盘试件下表面腐蚀凹坑放大40倍微的观形貌见图8。图8显示,一条直裂纹贯穿两个腐蚀凹坑,说明腐蚀凹坑对裂纹的萌生起到促进作用。如图9所示,腐蚀凹坑附近存在肉眼无法识别的微裂纹,尺寸为1.26 μm。腐蚀坑底部放大100倍微观形貌见图10。图10显示,腐蚀坑底部的腐蚀产物层较厚,并且开裂破碎(此处为裂纹源)。从腐蚀坑底部形貌可以判断,腐蚀凹坑不是流体冲刷或者气蚀造成的,而是因点蚀严重形成的。

图8 塔盘下表面微观形貌(40×)

图9 塔盘下表面微裂纹的微观形貌(500×)

图10 塔盘下表面腐蚀坑底部微观形貌(100×)

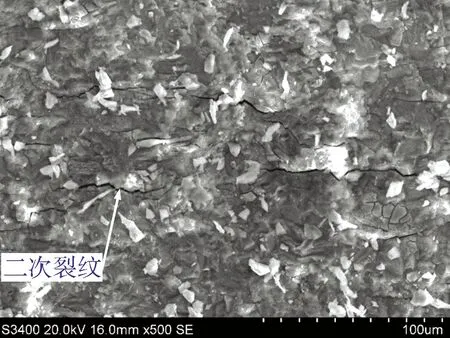

对塔盘断口裂纹源区及其附近区域进行微观形貌观察(如图11所示),图11显示,腐蚀比较严重,断口表面覆盖一层较厚的腐蚀产物。图12所示的塔盘断口靠近源区的扩展区腐蚀也较严重,但是断口上又出现了一些细小的二次裂纹,这是应力腐蚀开裂的微观特征【2】。

图11 塔盘断口裂纹源区的微观形貌(100×)

图12 塔盘断口靠近源区的扩展区微观形貌(500×)

塔盘断口扩展区的微观形貌见图13。图13显示,断口裂纹扩展区呈现整体解理断口和二次裂纹特征,该特征属于应力腐蚀开裂典型特征,同时在断口扩展区上还发现了少量疲劳辉纹(相互平行条纹)。将断口裂纹扩展区放大至1 000倍(见图14)。图14显示,该区域出现大量的疲劳辉纹,由此可以判定塔盘应力腐蚀断裂过程兼有疲劳机制共同作用。

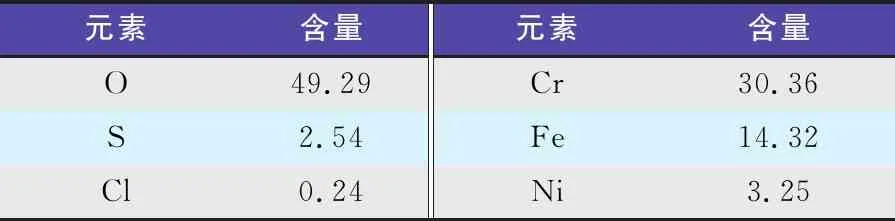

利用能谱仪检测试件断口表面的腐蚀产物成分,分析不同部位的3件塔盘试件,分析结果如表1~表3所示。由表1~表3可知,3件塔盘试件的腐蚀产物中均出现Cl元素,含量分别为2.32%、0.24%和1.2%。Cl元素是奥氏体不锈钢应力腐蚀最敏感的微量元素【3】,由此可以说明,塔盘发生了Cl-造成的应力腐蚀开裂。

图13 塔盘断口扩展区的微观形貌(300×)

图14 塔盘断口裂纹扩展区的微观形貌(1 000×)

表1 塔盘断口1号试件表面腐蚀产物成分w,%

表2 塔盘断口2号试件表面腐蚀产物成分w,%

表3 塔盘断口3号试件表面腐蚀产物成分w,%

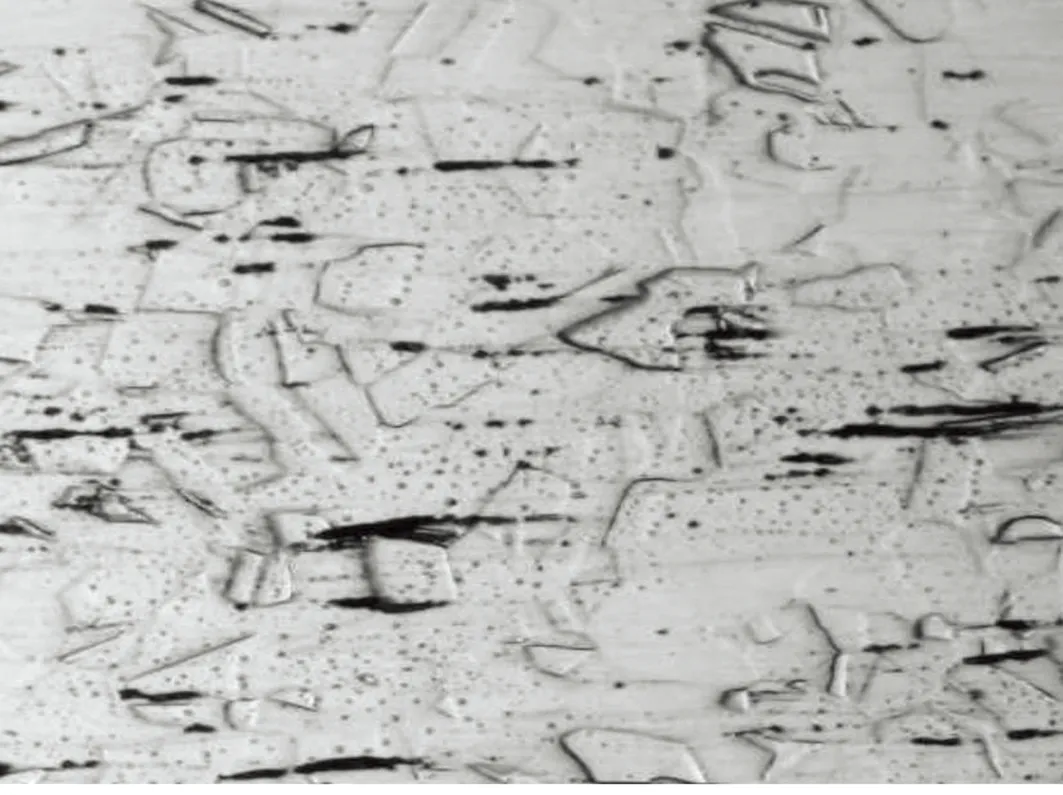

2.3 塔盘金相组织分析

选取4个塔盘试件,经过金相砂纸和金刚石膏的研磨和抛光,用王水溶液腐蚀,再用金相显微镜检测分析金相组织裂纹扩展形态,如图15所示。图15显示,塔盘金相组织为奥氏体+少量铁素体,晶粒尺寸比较细小,晶粒度约为7.5级,金相组织正常。如图16所示,塔盘金相组织中的裂纹扩展路径出现分枝现象,进一步印证了该塔盘发生应力腐蚀开裂的判断。

图15 塔盘的金相组织(500×)

3 常压塔塔盘开裂失效的治理

常压塔塔盘开裂失效的主要原因有二:一是由于塔盘底部受拉应力和Cl-共同作用产生应力腐蚀开裂;二是流体冲击波动脉冲条件下,塔盘上下震颤产生交变疲劳载荷,诱发了疲劳裂纹。针对上述情况,制定合理的治理措施如下:

1) 提升塔盘材质,采用耐腐蚀性更强的双相不锈钢,材质由304奥氏体不锈钢升级为2205双相不锈钢;

2) 改进设计,适当加大支撑梁和塔盘厚度,增加支撑点以减小塔盘跨度,提高支撑梁承载能力,减少冲击载荷下塔盘弹塑性弯曲变形。

3) 稳定电脱盐效果,对常压塔顶定期进行腐蚀采样监测,监控塔顶Cl-、Fe3+含量。

4 结语

本文结合塔盘开裂的现场实际情况,从塔盘母材的内部组织结构分析入手,对失效塔盘开裂部位的宏观特征、微观结构以及金相组织展开分析,找出塔盘开裂的主要原因。根据塔盘开裂原因制定了科学的治理措施。治理后,装置自2018年7月开工运行至2019年1月,常压塔操作平稳,各个侧线抽出产品合格,确保了常减压装置安全可靠运行。