延迟焦化富气压缩机组开机过程中停机原因分析与处理

2019-09-05董飚

董 飚

(中国石化上海石油化工股份有限公司,上海 金山 200540)

中国石化上海石油化工股份有限公司2号延迟焦化装置(120万t/a)的富气压缩机K-9201是由沈阳鼓风机厂生产的单缸、2段、7级、水平剖分式、汽轮机驱动的离心压缩机,型号为2MCL607。其作用是提高焦化富气的压力,以回收其中的液化气组分(C3、C4及其他)。汽轮机KT-9201是由杭州汽轮机厂生产的凝汽式汽轮机,型号为NK32/36/32。该机组是2号延迟焦化装置最关键的动力设备,其运行的可靠与否关系到装置的正常运行。

对于汽轮机来讲,无论是背压式还是凝汽式,气缸的死点都在后端(前端为非驱动端,后端为驱动端),气缸受热膨胀沿轴向向前伸长,并通过2根拉杆螺栓,将前轴承座推向前方,汽轮机的推力轴承也随之前移,将转子也拉向前方。当转子受热膨胀时,则以推力轴承为死点,沿轴向向后伸长。因而转子后端的联轴器相对于气缸的死点,便有尽可能小的相对位移,保证动、静部件间轴线的一致性和各级间汽道间隙最小的变动量。

汽轮机是高速旋转的设备,必须设置超速保护装置,以使汽轮机在达到一定转速时,迅速切断进汽,进而停机。汽轮机超速保护装置包括电子跳闸和机械跳闸2种。电子跳闸的作用方式是:当汽轮机达到一定转速(如额定转速的108%)时,安装在保安系统压力油管路上的电磁阀接收到停机信号,立即切断速关油路,使速关阀迅速关闭,切断进汽,汽轮机停机。机械跳闸的作用方式是:在汽轮机转子上安装有离心飞锤式危急遮断器,偏心飞锤被弹簧压在端盖一端,在工作转速下,弹簧力大于离心力,飞锤保持不动;当汽轮机达到一定转速(如额定转速的110%)时,飞锤的离心力增加,超过弹簧力,飞锤飞出,撞击安装在轴承箱上的危急遮断油门的拉钩,使危急遮断油门脱扣,切断速关油路,使速关阀迅速关闭,切断进汽,汽轮机停机。

1 开机过程中停机分析

在汽轮机完成解体检修、静态调试后,对汽轮机进行了单机试车,在低转速下,分别进行了危急保安装置动作、现场紧急停机、操作室紧急停机等试验。在进行电子跳闸试验和机械跳闸试验时,转速在分别达到10 266、10 254 r/min时,汽轮机发生跳闸停机。该跳闸转速低于设计的电子跳闸转速(10 278 r/min),更低于设计的机械跳闸转速(10 372 r/min),可以认为汽轮机发生了机械跳闸。当时以为发生这种情况的原因是转子经过长时间的运转,危急遮断器的弹簧弹性下降,导致机械跳闸转速下降,认为这是正常的。特别是,在安装联轴器后,对机组进行了联动试车,在转速3 000 r/min下运转了一段时间,运转平稳正常。因此,也就没再深究其中的原因。

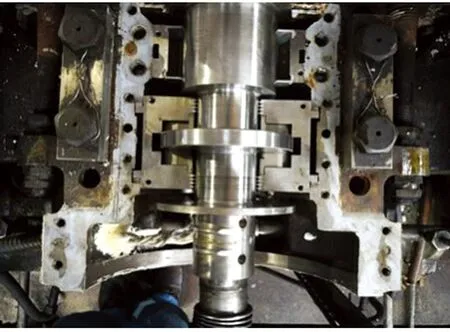

在后来的装置开车、富气压缩机组开机过程中,前后共发生了4次没有任何征兆的停机,转速分别在7 500、3 800、6 000、5 100 r/min。4次发生停机的特征都是没有任何联锁停机的记录或信号,都是速关阀突然关闭,汽轮机停机。初步判断,机组突然停机的原因是:危急保安装置存在故障,在开机过程中,达到一定负荷后,速关油路会泄压,导致速关阀关闭而停机。第5次开机时,将危急保安装置手柄予以固定,相当于解除了机械跳闸功能(见图1),开机正常,顺利投产。整个开机过程转速的变化情况见图2。

图1 危急保安装置手柄予以固定

图2 开机过程转速的变化

在检修过程中测量危急保安装置的相关间隙(见图3),测量数据见表1。数据显示危急保安装置的安装间隙符合设计要求。

图3 危急保安装置相关间隙的测量

为了找到汽轮机跳闸停机的真正原因,在机组运行投产后,对现场进行了认真观察,终于发现前端轴承座(见图4)的左侧拉杆螺栓背帽有一个间隙(见图5),经过塞尺测量,间隙有1.85 mm。出厂资料要求该处的间隙为0.07~0.09 mm。测量部位见图6。

表1 危急保安装置的间隙数据

图4 非驱动端轴承座

图5 拉杆螺栓背帽的间隙

图6 前轴承座拉杆螺栓

2 拉杆螺栓间隙的产生与影响

1) 拉杆螺栓间隙的产生

大部分汽轮机的轴承箱结果如图7所示,拉杆螺栓在轴承箱里,轴承座两侧的耳朵的前后各有两个背帽销紧,背帽之间有防松垫片。而汽轮机KT-9201的轴承箱结构与上述结构不同(见图8),拉杆螺栓在轴承箱外,轴承座两侧的耳朵的前后各有两个背帽锁紧,但是背帽之间没有防松垫片,只是在背帽销紧后相互之间点焊固定(见图9)。两种背帽防松方式的差别在于:前者的防松垫片(见图10),内径侧的凸边插入拉杆螺栓的槽中,两个背帽锁紧后,垫片外径的2~3个齿边向背帽翻边,这样在汽轮机运转过程中,不可能发生背帽松动的情况;后者两个背帽锁紧后点焊固定在一起,背帽之间不会松动,但是它们与螺栓之间没有防松手段,对于新安装的汽轮机,短时间内由于背帽之间有预紧力可能不会松动,但是汽轮机运转一定时间后,由于存在一定的振动,背帽与螺栓的丝扣之间会产生磨损、变形,预紧力会逐渐变弱,一旦预紧力消失,两个背帽就会与螺栓一起发生松动。

图7 大部分汽轮机轴承箱结构

图8 KT-9201轴承箱结构

图9 KT-9201拉杆螺栓的背帽

图10 防松垫片

拉杆螺栓的作用是随着汽轮机的热膨胀将轴承座推向前方,因此,汽轮机在运转过程中,轴承座会随壳体的热膨胀向外膨胀,耳朵的内侧背帽会推动轴承座向外移动,此时若背帽与拉杆螺栓发生松动,就会使外侧的背帽与耳朵之间产生间隙。通过测量轴承座耳朵与壳体的距离可以判断,图9中右侧螺栓的内侧背帽与螺栓之间发生了松动。

2) 拉杆螺栓间隙的影响

a) 拉杆螺栓间隙对危急保安装置的影响。

单侧拉杆螺栓存在这么大的间隙,会导致轴承座相对转子发生倾斜。危急保安装置安装在前端轴承箱体上,与转子的相对位置见图11,转子在危急保安装置拉钩两侧的对应位置上有轴位移凸肩(见图12)。轴凸肩的作用是:当汽轮机转子轴位移超过拉钩与轴凸肩的轴向间隙时,轴凸肩撞击拉钩,使速关油泄压,速关阀关闭,汽轮机停机。

图11 危急保安装置与转子的位置

图12 转子轴端示意

因此,拉杆螺栓间隙对危急保安装置的影响就要分以下两个方面考虑。

① 拉杆螺栓间隙对拉钩与轴凸肩的轴向间隙的影响:

汽轮机非驱动端轴承箱结构见图13。

轴承箱右侧螺栓连接体处有间隙,经测量,该间隙值达到1.85 mm,而左侧位置没有间隙,处于完好状态。两拉杆螺栓的间距有510 mm,转子凸耳直径约φ90 mm。以轴承箱左侧拉杆螺栓为起始点,该点到拉钩的横向距离约为210 mm。如不考虑汽轮机前端径向轴瓦与推力轴瓦对轴承箱和转子的约束,拉钩轴向偏移量计算如下:

图13 轴承箱结构

X=1.85÷510×210=0.76 mm。

但实际上,拉钩与轴凸肩轴向间隙的变化是受支撑轴承、推力轴承的限制的,汽轮机总的轴向窜量也只有0.30 mm左右,故而该偏移量绝不会达到0.76 mm。况且原始的拉钩与轴凸肩的轴向间隙有1 mm以上(见表1与图3)。因此,危急保安装置的拉钩和转子的轴位移凸肩是不会发生接触的。

② 拉杆螺栓间隙对拉钩与轴颈的径向间隙的影响:

在计算拉杆螺栓间隙对拉钩与轴颈的径向间隙的影响时,轴承箱是以左侧拉杆螺栓为圆心旋转的,而拉钩是以支撑轴承为圆心的。拉钩到支撑轴承的轴向距离约为204 mm。拉钩径向偏移量计算如下:

Y=1.85÷510×204=0.74 mm。

危急保安装置的拉钩和转子轴颈的原始径向间隙为0.90 mm(见表1与图3),而因为拉杆螺栓间隙的存在,使得拉钩径向偏移量达到0.74 mm,因此,危急保安装置的拉钩和转子轴颈的实际径向间隙只有0.16 mm了。但这只是理论计算的结果,在实际运行状态下,很有可能发生了危急保安装置的拉钩与转子轴颈的接触。

b) 检验拉杆螺栓间隙的影响。

后来利用汽轮机停机的机会,通过人为地调整其中一根拉杆螺栓的间隙,检验其对拉钩在转子相应位置的径向、轴向间隙的影响。首先将两根拉杆螺栓调整至相同状态,即初始的安装状态,测量拉钩在转子相应位置的径向、轴向间隙;再将左侧拉杆螺栓背帽向后背紧1.85 mm,即汽轮机故障运行状态,测量拉钩在转子相应位置的径向、轴向的间隙,结果见表2。

表2 径向、轴向的间隙数据

3) 轴承座倾斜对推力轴瓦的影响

汽轮机非驱动端轴承座发生倾斜在推力轴瓦上也有反映。该汽轮机有主、副推力瓦块各8块,共有4块瓦块有高温、偏磨现象,见图14和图15。

图14 发生偏磨的瓦块表面

从瓦块的磨痕也能看出,轴承座确实发生了倾斜。并且,4块高温瓦块分别是主推力瓦块的右侧中分面上、下两块和副推力瓦块的左侧中分面上、下两块,与轴承座倾斜的方向也相互对应。

图15 发生偏磨的瓦块在推力轴承中的位置

3 汽轮机停机原因与应对措施

从表2的数据可以看出,拉杆螺栓间隙对拉钩与轴凸肩的轴向、径向间隙都有影响。但是其对拉钩在转子相应位置的轴向间隙的影响远小于计算值,只有0.30 mm。这是由于推力轴承的限制作用,使得拉钩与轴凸肩的轴向间隙还是比较大,足以保证二者轴向不会发生接触。而其对拉钩在转子相应位置的径向间隙的影响比较大,达到0.69 mm,导致最终间隙只有0.21 mm;同时还测得,图16所示的飞锤头部高出轴颈0.12 mm,也就是说,在故障运行状态下,拉钩与飞锤头部的径向间隙只有0.09 mm,而这可是汽轮机在冷态、静止状态下测量的间隙,在实际运行中汽轮机转子高速旋转的情况下,存在负荷波动、热膨胀、振动等不确定因素,难免发生拉钩和飞锤头部径向接触的情况。

从前轴承座解体情况看,拉钩和飞锤头部确实发生了径向接触,见图16和图17。由图16和图17可以看出,由于长时间接触,二者的痕迹均比较明显。

图16 转子危急遮断器飞锤的接触痕迹

图17 拉钩的接触痕迹

通过计算、检验拉杆螺栓间隙对拉钩与轴凸肩的轴向、径向间隙的影响,分析推力轴瓦的磨痕、拉钩与飞锤的接触痕迹,可以确定汽轮机发生跳闸停机的原因是:单侧拉杆螺栓背帽松动,前轴承座膨胀不均匀,导致危急保安装置的拉钩与危急遮断器飞锤头部发生径向接触,引起速关油泄压,速关阀关闭,汽轮机停机。

针对上述跳闸停机原因制定了如下整改措施:调整好拉杆螺栓的位置及其相关间隙;将铁丝做成弓形,焊在拉杆螺栓上(见图18);通过铁丝将轴承座耳朵两边的背帽连接在一起,并与螺栓端部焊接在一起,这样,只要焊接不脱开、铁丝不断裂,背帽就不会发生松动。

图18 拉杆螺栓防松措施

4 结论

1) KT-9201汽轮机拉杆螺栓与背帽只是靠两个背帽的预紧力达到防松的目的,经过长时间运行后,背帽与螺栓之间由于振动、磨损、变形而发生松动,导致背帽与轴承座之间产生间隙。

2) 拉杆螺栓的作用是随着汽轮机壳体的热膨胀将前轴承座推向前方,但是拉杆螺栓产生间隙后,使得轴承座热膨胀不均匀,发生了倾斜。

3) 轴承座倾斜后,使得危急保安装置的拉钩与转子轴颈之间的径向间隙变小、二者发生接触,导致汽轮机达到一定负荷和膨胀量后,发生跳闸、停机。

4) 消除了拉杆螺栓间隙,并采取有效的拉杆螺栓背帽防松措施,消除了机组突然停机的故障,恢复了汽轮机机械跳闸的功能,保证了机组的安稳运行。