基于数值模拟的新型重整炉开发

2019-09-05张和香

张和香

(中国石化工程建设有限公司,北京 100101)

催化重整是我国炼油工业生产高辛烷值汽油组分和轻质芳烃的主要装置。2013年10月20日,世界上首套采用逆流连续技术的催化重整装置——中国石化济南分公司60万t/a逆流连续重整装置,完成了开工投产的最后一步“催化剂白烧”,一次投产成功。该装置的成功投产标志着世界上诞生了一种新的连续重整工艺技术,使中国石化成为世界上继美国UOP和法国Axens之后,拥有完全自主知识产权和独立商业运作权的连续重整技术的又一新公司,使我国的催化重整工艺技术水平跨入国际先进行列。在逆流连续重整工艺技术的发展过程中,开发具有中国石化工程建设有限公司(简称SEI)技术特点,并匹配该新工艺技术的新型重整加热炉具有其必要性。开发新炉型,必须分析结构的改变对加热炉燃烧和传热性能的影响。重整加热炉内流动、燃烧和传热过程是包括烟气湍流流动、燃烧反应和热传递的复杂过程。近年来,随着CFD(Computational Fluid Dynamics)的飞速发展,数值模拟成为了研究上述复杂过程的新方法【1】。本文主要采用该方法, 对不同炉型重整炉辐射室内流动、 燃烧及传热过程进行了数值模拟, 分析比较了两炉型重整炉内烟气流动、 燃烧和传热综合过程的特点和差异。

1 数学模型

重整加热炉内流动、燃烧和传热过程用气体燃烧基本方程组来描述。本文在计算中对于湍流模型采用标准κ-ε模型【2】,燃烧模型采用简化的快速反应扩散燃烧模型,辐射模型采用离散坐标法【3-4】。

2 几何模型与边界条件

2.1 几何模型

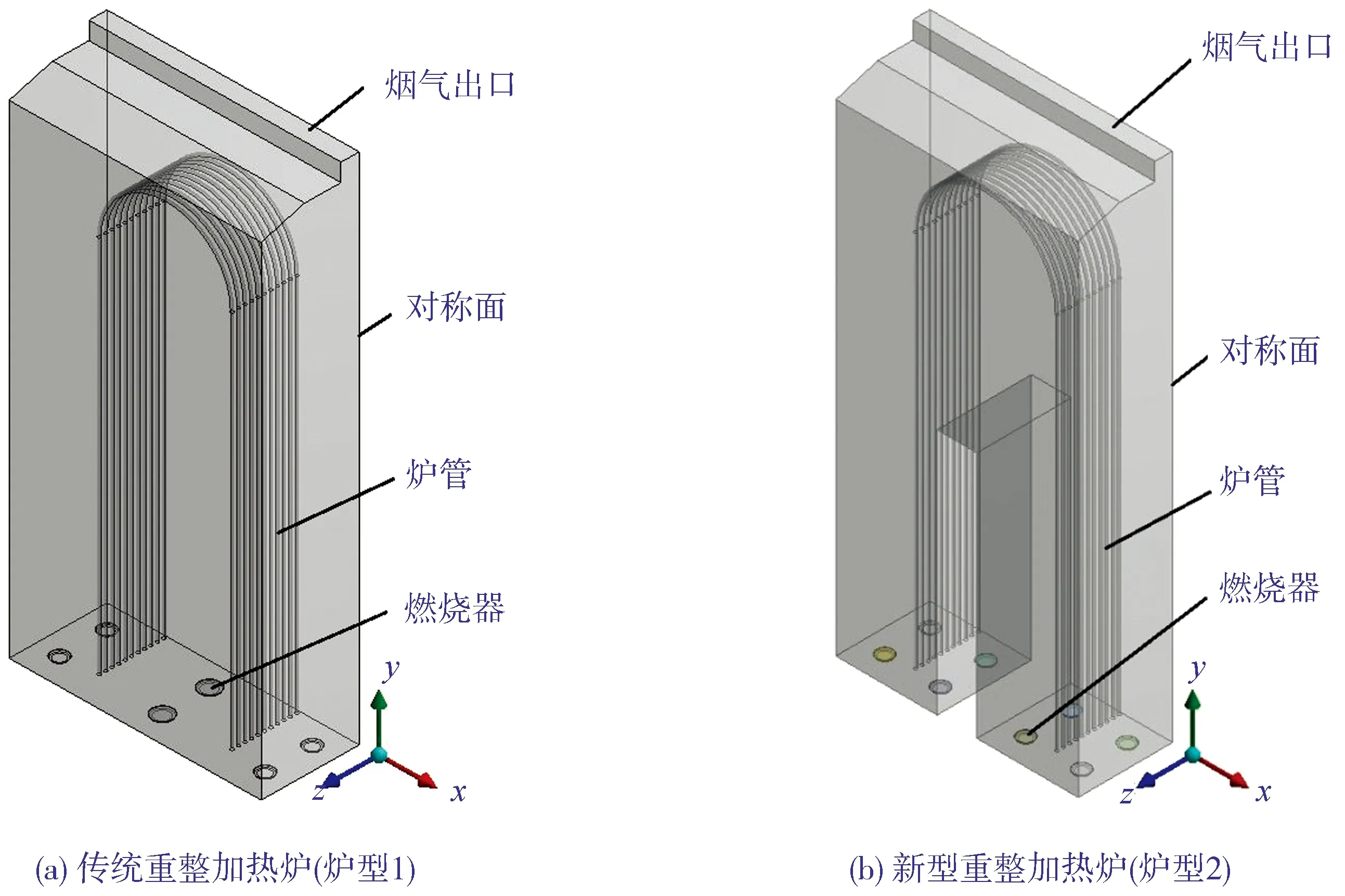

计算对象一为某100万t/a连续重整装置4合一重整加热炉(F-201~F-204)的第2个加热炉(F-202),炉底设置3排燃烧器,辐射室1组辐射盘管倒U形排布。为减少计算量,采用合理的对称边界条件,计算模型选取重整加热炉辐射室部分区域,具体的结构示意见图1(a)。计算对象二[见图1(b)]为SEI开发的新型重整加热炉,与传统重整加热炉相比,其结构特点为在辐射室中心增加气墙,中心一排燃烧器改为气墙两侧各布置1排,故炉底共有4排燃烧器,炉管根数与传统重整加热炉一致【5】。

图2为2炉型截面示意,z为宽度方向过燃烧器中心截面。y=1 m、y=3 m、y=5 m和y=8 m 为辐射室不同高度截面。

图1 重整加热炉结构示意

图2 重整加热炉截面示意

2.2 边界条件

在计算中对燃料气和空气入口采用速度入口边界,其速度值和温度值根据重整炉工艺计算结果确定。辐射室出口采用压力出口边界。壁面采用标准壁面函数。壁面条件中,炉管壁面根据工艺计算结果确定为温度壁面;燃烧器火道、辐射室立墙和炉底均假设为绝热壁面。

3 计算结果及分析

3.1 速度场

图3为两炉宽度方向截面速度分布云图比较。从图3中可以看出,辐射室内烟气流场主要受高速燃料射流影响,沿辐射室高度方向,随燃料射流的扩展,烟气速度逐渐减小,辐射室上部烟气流场更加均匀。炉型1两侧燃烧器出口高温烟气向辐射室中心偏流,主要是由于中间燃烧器发热量大,其出口高速燃料射流形成的回流区对烟气的扰动较大,而两侧燃烧器发热量小,其出口高速燃料射流形成的回流区对烟气的扰动较小,导致两侧高温烟气向中间偏流,造成炉管吸热的不均匀性。炉型2的4排燃烧器功率相等,高速燃料射流形成的回流区对烟气的扰动相同,从而不会发生烟气偏流。

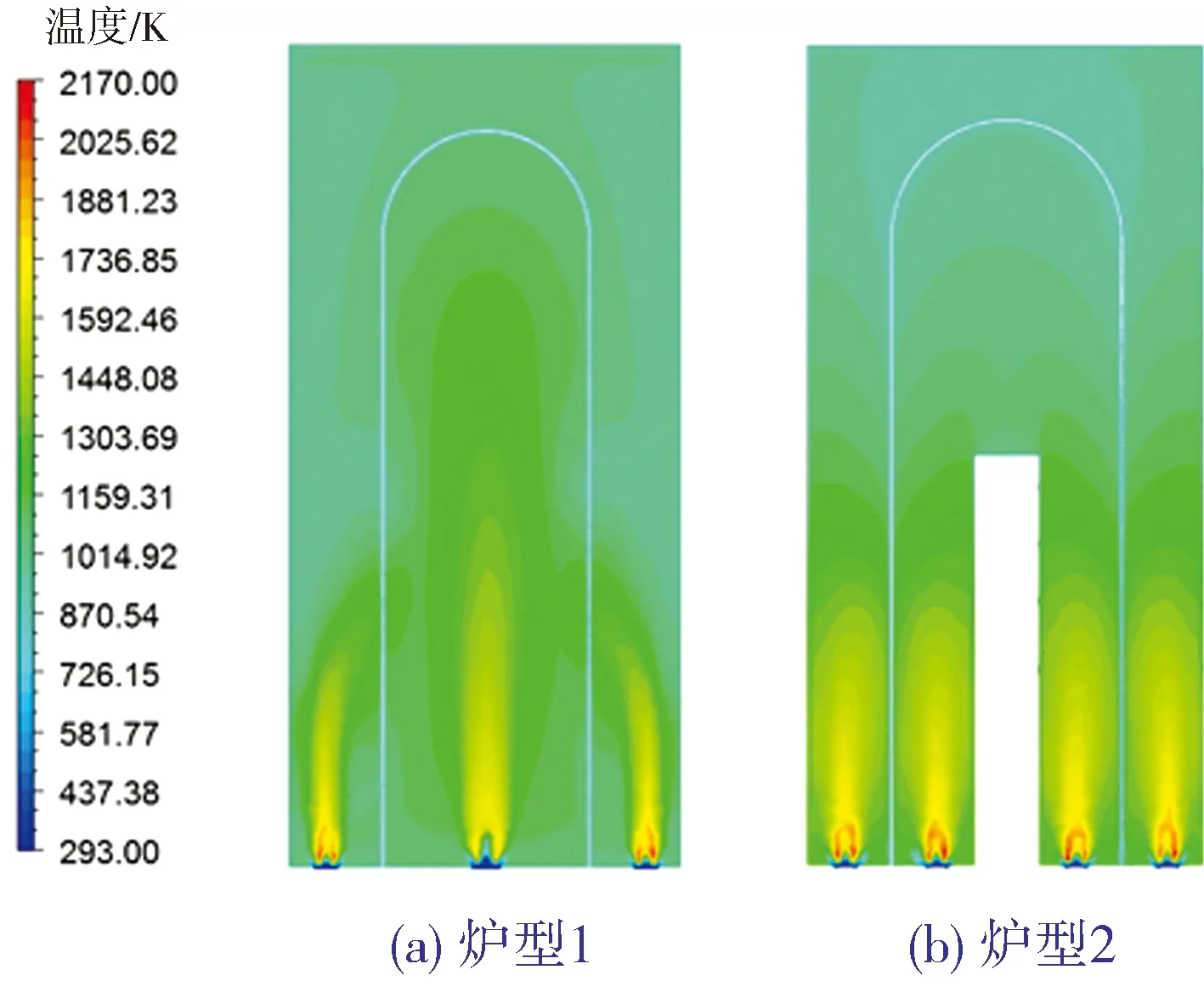

3.2 温度场

对于工业加热炉而言,最重要的参数就是其内部温度的分布。图4为两炉宽度方向截面温度分布云图比较。从图4中可以看出,高温烟气区域主要集中在辐射室下部约3 m区域内,沿辐射室高度方向,随着高温烟气流场的发展,烟气温度分布也更加均匀。炉型1温度分布与烟气流场相对应,两侧燃烧器出口高温烟气向辐射室中心偏流,火焰偏斜,加剧上、下部炉管吸热不均。但由于炉型1中间燃烧器发热量大,火焰较高,降低了整个辐射室高度方向上温度分布梯度,有利于炉管表面热强度沿炉管高度方向分布的均匀性。炉型2燃烧器放热量均较小,火焰均较短,使得辐射室高度方向上温度分布梯度相对增大,会导致炉管沿高度方向上表面热强度不均匀性增加。

图3 z截面局部速度云图

图4 z截面温度分布

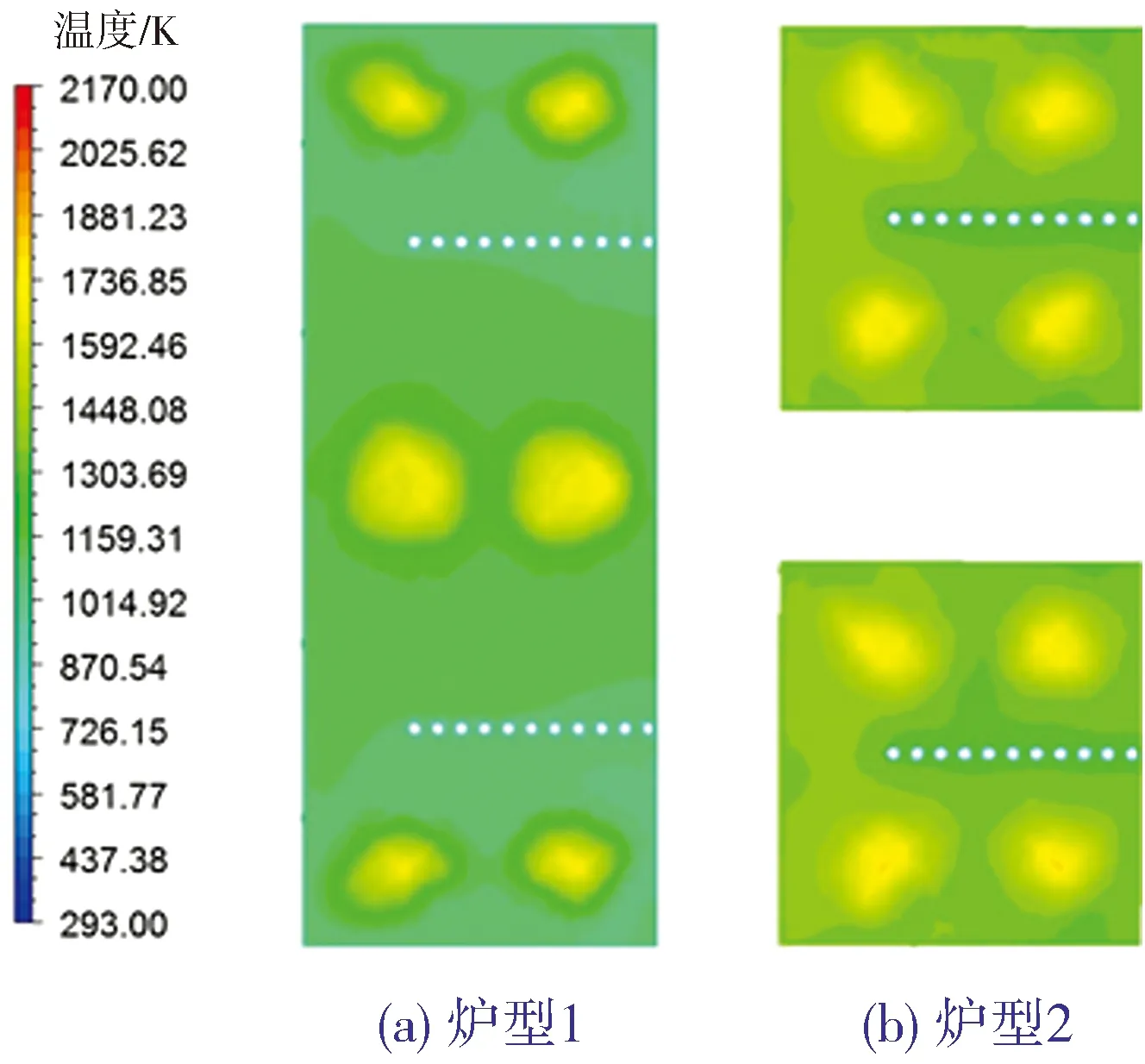

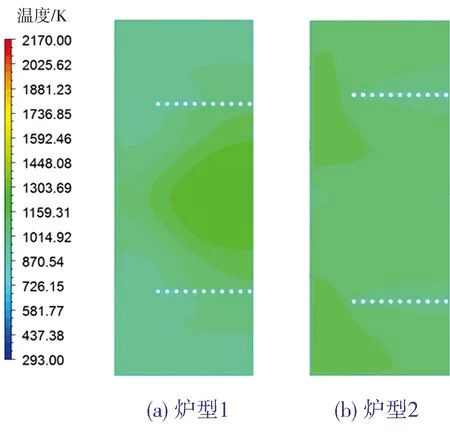

图5~图8为辐射室不同高度截面的温度分布云图。从图5~图8中可以看出,高温区域主要集中在辐射室下部燃烧反应剧烈进行的区域。沿高度方向随着燃料射流与空气混合扩展,燃烧火焰高温区域逐渐变宽,温度逐渐降低,燃烧反应逐步完成。比较来看,在同一高度截面上,炉型2温度场分布较炉型1更加均匀。

图5 y=1 m截面温度分布

图6 y=3 m截面温度分布

图7 y=5 m截面温度分布

图8 y=8 m截面温度分布

3.3 炉管表面热强度分布

图9为两炉型炉管表面热强度分布云图。从图9中可以看出:与烟气流场和温度分布相对应,炉管下部与燃烧器火焰对应的区域,炉管表面热强度高;炉管上部与相对均匀的高温烟气对应的区域,炉管表面热强度低,且分布更加均匀。比较来看,炉型1炉管表面热强度沿炉管高度方向的分布较炉型2更加均匀,这是由于炉型1中间燃烧器发热量大,火焰较高,降低了整个辐射室高度方向上的温度分布梯度。

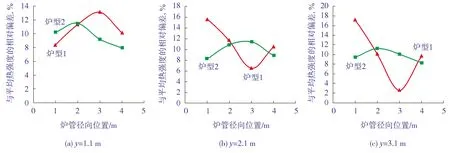

图10(a)~图10(f)为炉管不同高度处径向各点(沿炉管圆周方向0°、90°、180°、270°取4个点)炉管表面热强度与平均热强度的相对偏差。从图10(a)~图10(f)中可以看出,在绝大部分炉管高度处,炉型2炉管表面热强度沿圆周方向上的分布较炉型1更为均匀,有利于防止炉管由于圆周方向受热不均而产生变形,保证加热炉的安全稳定运行。

图9 炉管表面热强度分布

图10 炉管不同高度处径向各点炉管表面热强度与平均热强度的相对偏差

4 结论

通过对重整加热炉两炉型辐射室内流体流动、燃烧反应和传热过程的数值模拟,得到了辐射室内烟气流场、温度场以及炉管表面热强度分布的详细信息,分析比较了重整加热炉两炉型辐射室内流动、燃烧和传热综合过程的特点。

1) 传统重整加热炉内高温烟气出现偏流,易造成炉管吸热的不均匀性。新型重整炉中间增加气墙,气墙两侧分别布置发热量相同的燃烧器,使炉管直管段两侧火焰对称分布,不易引起烟气偏流,有利于炉管的均匀吸热。

2) 传统重整加热炉中间大负荷燃烧器控制范围内,沿整个辐射室高度方向温度梯度相对较

小,有利于炉管高度方向上的均匀受热;但在同一高度截面,新型重整炉温度分布较为均匀,有利于炉管圆周方向的均匀受热。

3) 对于炉管表面热强度分布,沿高度方向,传统重整加热炉较新型重整加热炉分布更为均匀;沿圆周方向,新型重整加热炉较传统重整加热炉分布更为均匀。炉管圆周方向表面热强度分布均匀,有利于防止炉管由于圆周方向受热不均而产生变形,保证加热炉的安全稳定运行。

4) 计算结果为新型重整加热炉的进一步研究和优化提供了帮助,指明了方向。新型重整加热炉有效提高了圆周方向上的烟气温度和炉管表面热强度分布的均匀性,下一步优化方向应尝试改变燃烧器类型,进一步解决高度方向上的烟气温度和炉管表面热强度的分布不均匀性。