卷取机旋转油缸损坏原因分析及设计优化

2019-09-05张俊峰

张俊峰

(宝钢工程技术集团有限公司,上海 201900 )

0 前言

宝钢股份某热拉伸平整机组(FCL机组)于2018年9月底热负荷试车成功进入试生产阶段,工艺技术由宝钢自主集成。出口段双卷取,设置有1#2#卷取机,其中旋转油缸成套供货商为奥地利某公司,机组试生产3个月后,生产方提出质量异议,2#卷取机旋转油缸活塞杆头部断裂,断口特征为受到大应力作用的一次性脆性断裂,现场立即由设备方成立问题应急处理小组,通过对硅钢一期至三期类似机组进行横向比对,同样位置的旋转油缸,另外三条机组使用过程中未遇到类似问题,通过对国内同行某钢厂FCL机组使用跟踪情况也未发现类似问题。

1 机组生产能力及故障

原料为环形炉退火料(厚度0.15~0.30 mm,宽度900~1270 mm),成品取向硅钢NSGO(厚度0.15~0.30 mm,宽度900~1270 mm),最大抗拉强度450 N/mm2,机组主要工艺包括清洗、烘干、切边、酸洗、涂层和退火、激光刻痕等,设计年产能力10万吨。2#卷取机旋转油缸活塞杆头部断裂如图1所示,断口宏观检查:两个配对断口呈现杯锥状,断口表面较为粗糙,断口上存在裂纹快速扩展的撕裂棱,断口表面一圈存在较多微小的从表面向内扩展的裂纹扩展台阶,但是未见明显的裂纹扩展区域,90%的断口为瞬断区,断口宏观检查如图2所示。同时对1#卷取机旋转油缸相同部位进行检查,表面着色探伤有裂纹。

图1 卷取机活塞杆头部断裂

图2 断口宏观检查

2 卷取机旋转油缸结构及工作原理

卷取机旋转油缸的基本结构如图3所示,旋转油缸主要用于卷取机芯轴的涨缩从而达到穿带和卸卷的目标,主要由伸缩油缸、旋转给油器、磁尺编码器以及配套的液压软管等组成。工作原理:助卷模式下,由程序设定磁尺编码器行程,当卷取机扇型板真圆状态下(Ф468 mm),橡胶套筒外径达到Ф508 mm,皮带助卷器处于投入状态,此时可以进行穿带。卸卷模式下,旋转油缸无杆腔进油,芯轴收缩到最小值(Ф428 mm),相应的橡胶套筒外径缩小至Ф468 mm,可以完成手动或者自动模式下的卸卷。由助卷模式及卸卷模式来看,助卷模式直到机组建张运行时,旋转油缸有杆腔始终处于给油状态,活塞杆头部始终受拉应力,一旦达到或者超过材质的抗拉强度,就有断裂的可能。卸卷模式下,旋转油缸无杆腔处于给油状态,活塞杆头部受压应力,此时断裂的可能性极小。

图3 卷取机旋转油缸的基本结构

3 卷取机旋转油缸活塞杆断裂原因分析

图4为断裂的活塞杆(此活塞杆为旋转油缸与芯轴拉杆结合部位)原设计结构示意图,外形尺寸规格如图,材质为C45E,执行标准EN10083-1,原材料相当于国内的45#钢正火处理。断口宏观形貌图如图5所示,两个配对断口呈现杯锥状,断口表面较粗糙,断口上存在裂纹快速扩散的撕裂棱,断口表面一圈存在较多微小的从表面向内扩展的裂纹扩展台阶,但是未见明显的裂纹扩展区域,90%的断口为瞬断区,断口特征为受到大应力作用的一次性脆性断裂。

图4 断裂的活塞杆结构示意图

图5 断裂件宏观形貌图

3.1 金属材料理化分析

由于怀疑活塞杆材料不能达到设计要求,所以及时将断裂的活塞杆送到具有国家级检测资质的专业检测机构进行了理化检测,检测报告结论如下:

(1)硬度测试。断口处从表面到芯部硬度值无明显差异,硬度值范围在147~157 HBW;

(2)力学性能。断口下取样的冲击试验常温冲击功在3.9~4.3 J,该材料的冲击韧性较差;屈服强度σp≤235 MPa,极限抗拉强度σm≤526 MPa,低于设计标准值;

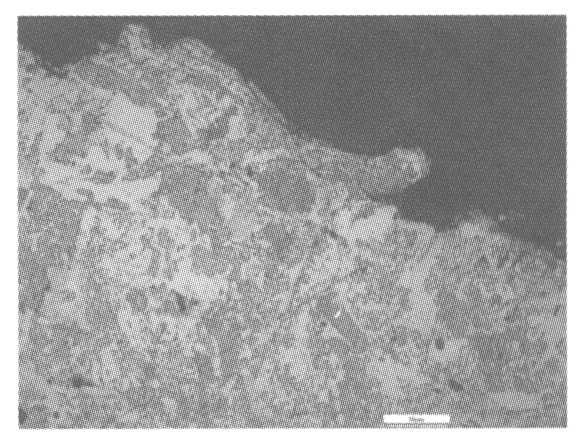

(3)金相检测。材料中存在较多的非金属氧化、硫化等非金属夹杂物,如图6所示,断口处与机体组织相同,组织为:粗片状珠光体+大块状铁素体,局部铁素体呈现网状、针状分布,如图7所示,组织具有铸态特征,未经调质等热处理;

图6 复合夹杂物形貌100×

图7 断口处金相组织形貌200×

3.2 小组技术讨论

故障处理小组通过头脑风暴,列出了一系列可能造成活塞杆断裂的有关因素,验证过程如下:

(1)活塞杆安装与芯轴拉杆同心度超差,(模拟图如图8所示,造成活塞杆法兰处在芯轴膨胀时受力不均,正反作用力下产生疲劳断裂。现场验证:通过对连接罩打百分表,测试跳动在设计范围之内,此原因排除;

图8 活塞杆与芯轴拉杆同心度超差模拟图

(2)芯轴膨胀压力过大,超过了设计理论值14 MPa,造成芯轴膨胀时候活塞杆过载。现场验证,出口液压系统自带压力变送和安全卸荷功能,系统压力从来没有高于设计压力14 MPa,此原因排除;

(3)活塞杆自身的材质冲击功和抗拉强度达不到设计值,而设计值又不能满足现场使用工况,造成了疲劳断裂。理论验证,经两次有限元分析,一次是按照设计标准条件下,对活塞杆施加14 MPa液压力,一次是按照理化检测实际值条件下,对活塞杆施加14 MPa液压力,两次得到的活塞杆端部的薄弱点的安全系数分别是0.30和0.26。显然这会给使用带来巨大的安全隐患。

3.3 有限元应力分析

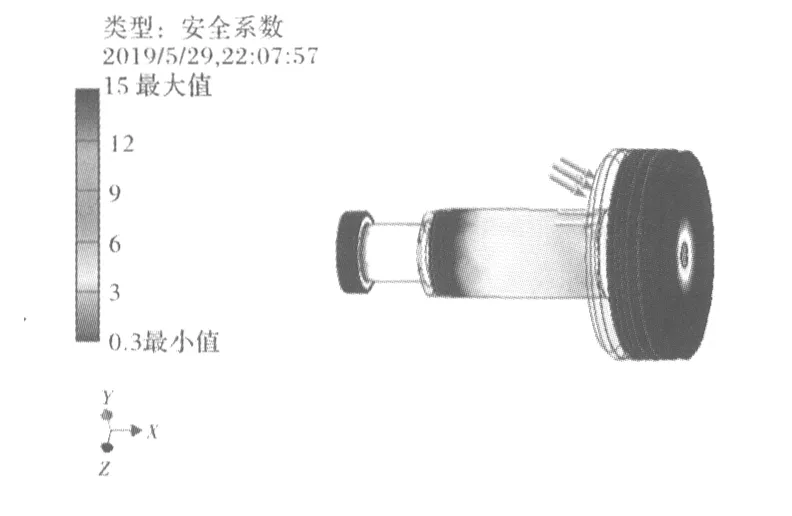

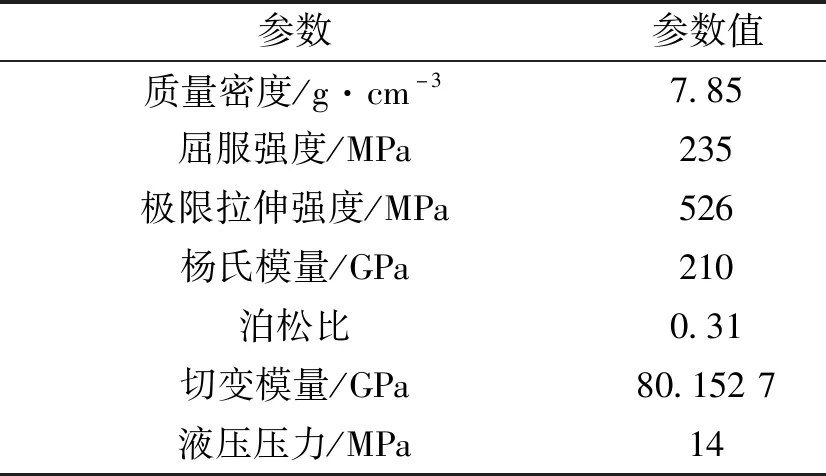

(1)活塞杆采用45#钢,正火处理。使用AUTODESK有限元分析软件,采用如表1的参数进行静态应力分析,得到设计值状态下的安全系数,显示活塞杆端部倒角处的安全系数值为0.30,图9所示为设计值状态下有限元分析。

表1 活塞杆设计理论参数

图9 设计值状态下有限元分析

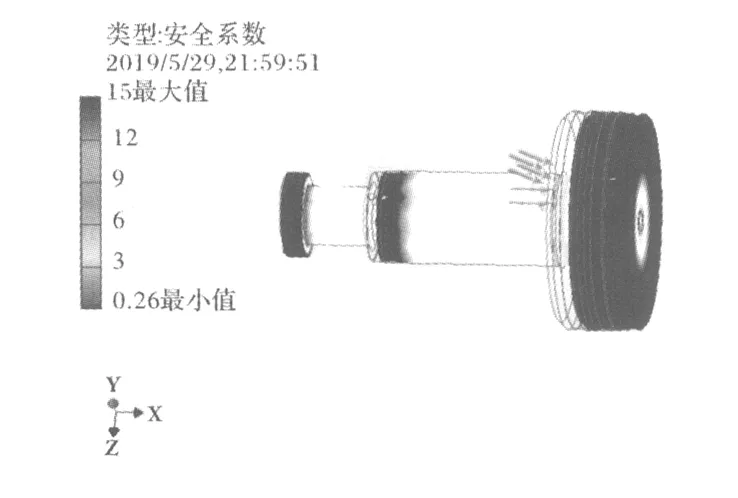

(2)使用AUTODESK有限元分析软件,采用如表2的参数进行静态应力分析,得到理化检测实际值状态下的安全系数,显示活塞杆端部倒角处的安全系数值为0.26,如图10所示理化检测值状态下有限元分析。

表2 活塞杆理化检测实际参数

图10 理化检测值状态下有限元分析

3.4 旋转油缸活塞杆断裂原因

旋转油缸厂家在旋转油缸活塞杆设计和材料选型中产生了两处失误。

(1)活塞杆与芯轴拉杆结合处倒角容易造成应力集中,从多次的有限元分析中可以明显看到,此处的安全系数往往最低;

(2)材质选型时采用C45E+H+N正火的棒材(棒材直径Ф310 mm),二次加工后活塞杆最小处加工到直径Ф80 mm,按照国内生产工艺,此时应该对粗加工后的棒材做调质等热处理,但是厂家未做相应的热处理(始终未能够提供正式的热处理报告),且厂家提供的原材料棒材材质报告值明显与现场实物金属理化检测值存在差距,如表3所示。

表3 各项参数报告值

旋转油缸在使用过程中,不可避免的发生了活塞杆断裂事故,此旋转油缸供货商应当负有主要责任。

4 旋转油缸后续改进措施

结合现场使用工况,采取改进措施:

(1)旋转油缸活塞杆进行改进,采用材质42CrMo4+QT,原先芯轴膨胀时的应力集中点倒角由R1修改为R8,与之配套的联轴器倒角做相应的调整,要求具体参数如图11所示;

(2)优化卷取机芯轴膨胀时候的液压压力,参考以往硅钢同类机组,芯轴膨胀压力设定为10 MPa,优化后的卷取机芯轴膨胀情况进行了有限元分析,使用安全系数不低于1.37,如图12所示,证明新设计的活塞杆是安全可靠的。

图11 改进后的活塞杆结构图

图12 改进后的活塞杆有限元分析

改进措施完成后,新设计的旋转油缸活塞杆由国内某油缸厂完成制作,替换掉原损坏的1#2#卷取机旋转油缸活塞杆,并经过试压和装机调试完成。经过后续5个多月的生产跟踪,FCL机组出口卷取机生产状况良好,再也没有发生同类的旋转油缸故障。

5 结 论

开卷机及卷取机的旋转油缸,是冷轧及硅钢处理线入出口段的关键设备,旋转油缸的使用情况直接关系到机组生产是否顺利,目前国内钢厂多选择进口旋转油缸如GAT、格力乐、汉斯、密特斯、杜博林等厂家的及国内几个厂家的旋转油缸,质量上参差不齐。在设计过程中,应充分考虑旋转油缸的使用工况和活塞杆材质的变化、旋转接头密封形式、接口的尺寸、热处理的方式等,恰当地进行选择。通常情况下,对于活塞杆直径较大的,至少选择45#锻钢+调质处理,如果对于旋转油缸采购成本没有严格控制可以选择42CrMo4+QT,对于旋转油缸制造厂家,要求其必须提供所有的热处理报告和材质合格报告。设计角度来看,通过不断地改进和优化旋转油缸,其在冷轧处理线中,将发挥越来越重要的作用。