挤压筒内筒磨损有限元分析

2019-09-05罗远新徐俊峰王勇勤

罗远新,徐俊峰,王勇勤,张 君

(1. 重庆大学机械工程学院,重庆400044;2. 中国重型机械研究院股份公司,陕西 西安 710032;3. 金属挤压与锻造国家重点实验室,陕西 西安 710032)

0 前言

坯料与内筒接触面上压强高,工作环境温度高,润滑剂容易被挤出接触面[1,2]。在这些恶劣条件下,挤压筒在使用一定周期之后,挤压出的型材会出现划伤、气泡、起皮、成层等缺陷,将挤压筒内筒用碱性溶液清洗后发现,内壁特别是出料口端的磨损十分严重[3]。挤压筒磨损不仅会造成产品质量问题,磨损点会成为挤压筒疲劳开裂的开裂点,挤压筒损坏会给企业造成巨大的经济损失和安全隐患。因此,研究挤压筒的磨损为实际生产提供参考具有十分重要的意义。

挤压筒内筒磨损通常为粘着磨损[4],Archard模型[5]是分析粘着磨损最常用的模型,近些年来,不断有学者通过修正Archard模型进行磨损研究,Behrens[6]从优化模具寿命的角度出发将准确预测模具的磨损寿命作为一个重要要求,基于现场测试的试验数据,考察其硬度随热软化的演化情况,提出了一个修正的Archard模型,使得该模型的预测精度与应用范围均有所提高。Lee等[7]通过试验考察了温度对摩擦因子的影响以及磨损因子随温度的变化规律,并据此对Archard模型进行了修正,最后采用仿真模拟研究了温挤压过程中模具的磨损寿命。Kang等[8,9]针对普遍采用的预测金属成形制造中工模具磨损的Archard模型进行了修正,将模型中的工模具硬度由常数变为与温度和操作时间有关的函数,采用仿真模拟分析手段研究了等温挤压过程中工模具的磨损情况;将修正后的Archard模型与仿真模拟相结合,成为研究磨损常用手段之一。王雷刚等[10]在修正的Archard磨损模型基础上,采用有限元分析软件对两种形状的挤压模具型腔进行磨损分析。

为了方便计算,本文建立了某型号挤压筒模型的二维有限模型,以内筒内壁的径向位移量作为磨损量。将改进型Archard磨损模型通过FORTRAN语言编写入用户自定义的自适应网格(ALE)约束条件子程序UMESHMOTION中,利用有限元软件ABAQUS模拟挤压筒的磨损。对挤压筒工作过程中内筒的磨损进行仿真模拟,探究坯料屈服强度、摩擦系数和H13屈服强度对磨损性能的影响规律。

1 基于修正Archard模型的挤压筒磨损深度计算公式

(1)

式中,Q为磨损体积;W为坯料与挤压筒内筒接触面的法向压力;v为坯料与挤压筒内筒之间的切向相对滑移速度,σs内筒材料的屈服强度,K为磨损因子。

挤压筒内壁上的作用力主要来自坯料,取挤压筒内壁表面的一个微元为研究对象,设其承受的正向压力为P,承载面积为△A,则内壁承受的法线载荷为:W=P△A。因此,挤压筒内壁的磨损率可以表达为

(2)

式(2)可表示为

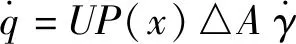

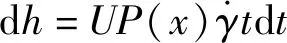

(3)

挤压筒径向受力基本一致,挤压正应力在轴向位置变化分布,针对本课题采用的二维模型,某一轴向位置的磨损情况可以用径向磨损深度来代替整体磨损体积,微元在无穷小的时间dt磨损厚度增量为dh,dV=△A·dh,代入到(3)得:

(4)

有限元模拟时,采用离散化计算方法进行求解,将磨损深度h进行离散化计算,选取有限小的时间段△t为时间增量,同时认定U和P在△t内为恒定值,该时间段内的磨损深度△h可通过公式(5)求出。

(5)

单次挤压时间分割成m个时间间隔,第i节点单次挤压磨损深度△h为

(6)

第i节点n次磨损总深度h为

(7)

2 挤压筒磨损的有限元模拟

本文主要研究挤压筒工作过程中内筒的摩擦磨损行为,因此试验材料为热作模具钢H13以及代表性的铝坯料航空铝材7050。在500 ℃高温下,对H13热作模具钢进行单轴拉伸试验获得热弹性模量和屈服强度,磨损因子[11]。

2.1 挤压筒的有限元模型

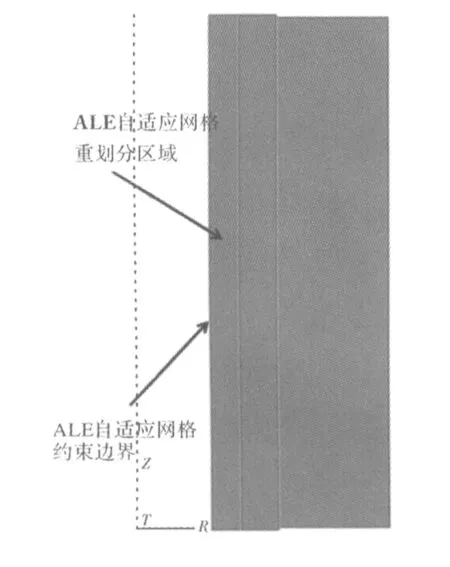

在有限元软件ABAQUS中,模拟7050铝合金棒材成型过程,挤压比为3∶1,温度为500 ℃。挤压筒的有限元模型如图1所示,各筒之间由于过盈配合装配,摩擦系数设为0.8,对挤压筒和模具进行轴向约束,坯料沿轴向匀速向下挤出。挤压筒和坯料都是轴对称圆柱体,磨损量的大小以内筒径向尺寸减少量表示,所以为了计算方便采用二维模型。将修正后的Archard磨损模型通过FORTRAN语言编写入用户自定义的自适应网格(ALE)约束条件子程序UMESHMOTION中,ALE自适应网格约束区域如图2所示。

图1 挤压筒的有限元模型

图2 ALE自适应网格划分区域

2.2 磨损模拟结果与分析

根据文献[12]可知,挤压筒在经过15 600次挤压循环后会发生蠕变疲劳失效,因此在进行挤压筒磨损计算时循环次数设为15 600次。图3为磨损模拟结果,其挤压速度为v=0.1 m/s,从图3中可以看出挤压筒内壁靠近出料口的径向位移大幅增加,即由于多次挤压,挤压筒出料端的内壁表面已经出现明显的磨损,内径明显变大。在挤压过程中,挤压筒内筒承受轴向摩擦力,造成内筒内表面产生磨损。由图3b可以看出,虽然整个挤压筒的轴向位移相对于径向位移来说很小,但可以看出挤压筒内筒靠近入料端部分的轴向位移较大,且与挤压方向相反,并且在与中筒配合的面上分布更显著。这是因为坯料被挤料杆沿着挤压方向挤压时,坯料对挤压筒内筒的摩擦力是内筒向挤压反方向运动,因此导致了内筒沿轴向向坯料后端运动。如图4所示,将过盈装配后与多次挤压循环后的径向位移方分布进行对比,其差值即为其磨损量。可以看出挤压筒内壁出料端的磨损情况最严重,因为该处与坯料的接触时间最长,并且磨损程度沿轴向从出料端往入料端逐渐减少。这与实际生产过程中观察到的出料端磨损严重的现象一致。

图3 蠕变疲劳失效时即N=15 600次后位移分布

图4 挤压循环周期后挤压筒内壁磨损分布

3 挤压筒磨损影响因素分析

3.1 坯料屈服强度对挤压筒磨损的影响

为了研究不同挤压接触力对挤压筒内壁磨损情况的影响,本文模拟了挤压筒内壁在三种不同挤压坯料下的磨损情况,摩擦系数为0.25,材料屈服强度分别为30 MPa,60 MPa以及90 MPa,将其所产生的挤压接触力分别命名为Cpress1,Cpress2,Cpress3。图5为不同挤压坯料下挤压筒内壁在挤压循环10 000次后的磨损分布,可以看出挤压筒内壁的磨损深度与挤压坯料的屈服强度成正相关,这是因为坯料的屈服强度决定了使坯料发生塑性变形的挤压力的大小,即决定了影响磨损量的接触应力大小,因此影响了磨损情况。由此可知,挤压力越大,挤压筒内筒内壁的磨损越严重,越容易过早引起挤压生产的不正常运行。由于正常磨损失效不可避免,因此可根据模拟计算情况,对实际挤压参数进行调整,以期延长磨损寿命。

图5 N=10 000次循环挤压后不同材料挤压坯料下挤压筒内壁磨损沿轴向的分布

为了研究不同摩擦系数对挤压筒内壁磨损的影响,本文模拟在坯料屈服强度为90 MPa,在不同摩擦系数μ下循环10 000次,图6是在不同的摩擦系数时,经过10 000次循环挤压后不同摩擦系数下挤压筒内壁磨损沿轴向的分布。从图中可以看出,随着摩擦系数的增大,磨损量也随之增大。由Archard模型可知,磨损量只与接触压力和滑移距离有关,摩擦系数改变,间接的影响挤压过程中坯料与挤压筒内筒的接触压力,接触压力随摩擦系数的增大而增大。摩擦系数主要影响接触面的剪切力,当剪切力较大的时候,材料容易发生疲劳磨损,因此在生产中要尽量避免接触面之间产生较大的摩擦力。

图6 N=10000次循环挤压后不同摩擦系数下挤压筒内壁磨损沿轴向的分布

由Archard模型可知,H13坯料强度也是影响挤压筒磨损性能的重要因素,为了研究坯料强度对挤压筒磨损性能的影响,模拟在坯料强度为90 MPa,摩擦系数为μ=0.25,H13屈服强度分别为σs=898.98、σs=998.98、σs=1098.98,经过10 000次循环之后,挤压筒不同位置的磨损分布如图7所示。由图7可知,各部位的磨损量和H13屈服强度成负相关关系,屈服强度越高,挤压筒的磨损量越小。

图7 N=10 000次循环挤压后不同摩擦系数下挤压筒内壁磨损沿轴向的分布

4 结论

(1)挤压筒内筒出料端的磨损情况最严重,因为该处与坯料的接触时间最长,并且磨损程度沿轴向从出料端往入料端逐渐减少。

(2)坯料屈服强度和摩擦系数对磨损的影响是正相关的,挤压筒材料的屈服强度与对磨损的影响成负相关关系。