汽车端子用双强黄铜带材生产工艺的研究

2019-09-05刘建新文志凌孔垂青师浩浩

刘建新,文志凌,胡 勇,刘 松,孔垂青,师浩浩

(1. 安徽楚江科技新材料股份有限公司,安徽 芜湖 241008;2. 中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

随着汽车工业的迅猛发展,汽车连接器中的车用电线束接插器(简称汽车端子)的需求量日益增大。但是该产品的形状非常复杂,因此在进行冲压成型时对所需铜带的塑性要求极高,同时,根据汽车行业标准《QC/T417-2011》,端子的强度需满足公端和母端在啮合与分离时插拔力的要求,所以汽车端子用铜带要兼顾高强度与高塑性的需求,简称双强铜带。具体而言,双强铜带在保障抗拉强度达到500 MPa的同时具备15%以上的延伸率。

传统普遍以QSn6.5-0.1为代表的锡磷青铜带材作为汽车端子的冲压材料。但因该铜带材料成本极高,难以满足汽车端子行业对材料成本的管控期望,而以H65为代表的常规黄铜产品成本较低,但在同时满足抗拉强度与延伸率指标需求上存在不足[1]。

近年来国内外在黄铜合金化及变质剂方向[2]上取得了一定的突破,不过存在着废料回收困难。安徽楚江科技新材料股份有限公司研究与优化了黄铜带材的生产工艺,实现了双强黄铜带材的批量生产。

1 产品研发要求

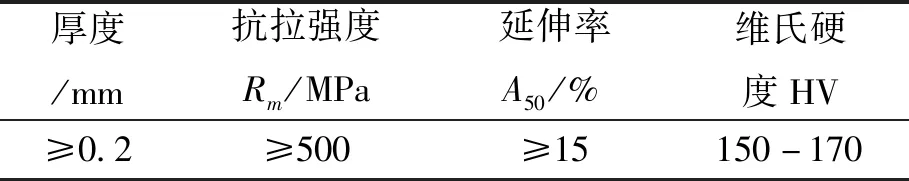

部分铜合金带材的性能参数见表1。根据对汽车端子冲压行业的调研并结合常规黄铜产品的基本特性,以批量且稳定生产合格的汽车端子用双强黄铜带材为研发目标。

表1 铜合金带材的性能参数

1.1 规格

厚度 0.25~0.5 mm(精度±0.005mm)

宽度 305~410 mm(精度±0.05mm)

卷重 1.2~1.5 t

1.2 力学性能

为满足汽车端子的需求,参照GB/T 5231-2012中关于H65牌号的成分进行冶炼和熔铸等工艺流程管控,使产品同时具备高强度和高塑性,黄铜H65在H04状态的性能参数如表2所示。

表2 黄铜H65在H04状态的性能参数

1.3 表面质量

根据汽车端子行业的需求,成品带材的表面色泽与纹理需均匀,而且要避免其表面的氧化与脏污。同时在生产的各个环节需严控刮伤并禁止分层与起皮的出现。

2 工艺方案

汽车端子用双强黄铜带材除力学性能外,其余指标均与常规黄铜带材产品相当。因此汽车端子用双强黄铜带材的研发核心在于如何优化生产工艺使其抗拉强度与延伸率同时满足要求。

2.1 理论分析

铜及铜合金材料的强化机理主要包含细晶强化、固溶强化、加工硬化及第二相强化(如弥散强化、沉淀强化等)四大类[3]。由于黄铜材料为单相或简单的双相合金,且对杂质元素的控制极为严格,因此当前采用的强化机理主要是细晶强化和加工硬化两类。加工硬化是通过塑性变形以增加带材内部的位错数量进而达到材料强化的目的,但材料塑性会降低;细晶强化是在加工硬化的基础上通过对晶粒度的控制以减少平均晶粒尺寸,与此同时通过增加晶界的均布杂质元素以实现材料强化的目的,而且其塑性可同步增加。因此,本文在传统的加工硬化基础上,通过细晶强化的合理应用,实现材料强度与塑性的同步提高。

2.2 理论验证

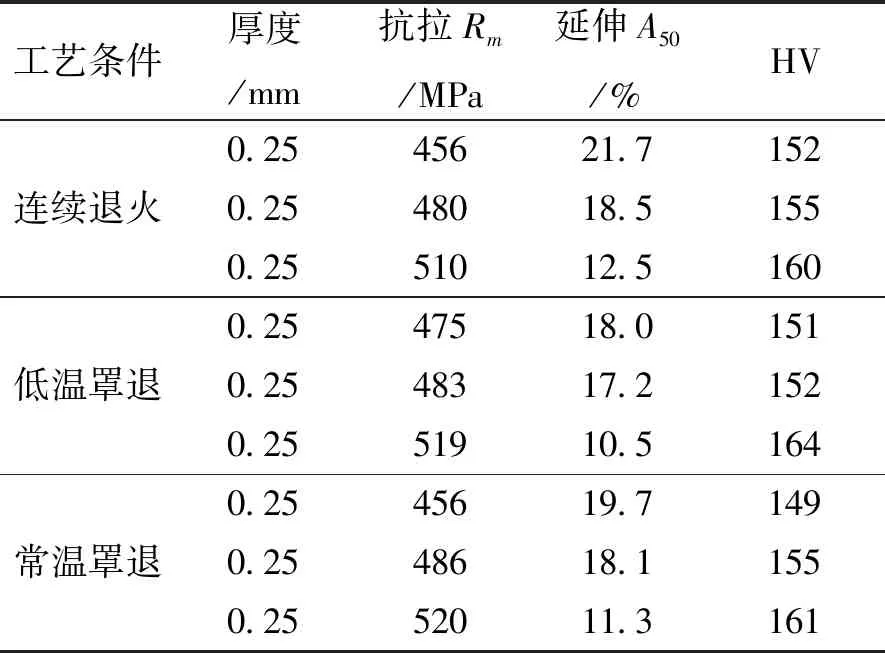

各类常规工艺条件下,安徽楚江科技新材料股份有限公司生产的黄铜H65产品的性能参数如表3所示。

表3 黄铜H65(H04状态)常规工艺条件下的力学性能

从表3的数据分析可知:

(1)现有工艺条件所生产的黄铜产品均无法满足冲压汽车端子的力学性能需求。

(2)退火条件直接影响产品的力学性能。连续退火条件所生产的黄铜在同等抗拉强度条件下其延伸率优于罩退方式。且低温罩退条件所生产的黄铜可获得较高的强度,但其塑性劣于常温罩退。

由于退火方式不同会产生不同的退火后晶粒度。众所周知,原始加工率(原始晶粒度)和退火工艺三要素(加热速度、加热温度、保温时间)影响退火晶粒度[4]。而连续退火相较罩式炉退火具有加热速度快和保温时间短等特点,但是由于连续退火炉的设备特性,实际生产中连续低温退火的生产方式比较少用[5]。

因此,本文对双强黄铜带材的工艺优化是在现行生产工艺的基础上,控制大加工率,同时实施低温连续退火工艺。

3 工艺优化

常规黄铜的工艺流程:立式半连续铸锭→热轧→双面铣削→冷粗轧→罩式退火→表面清洗→冷精轧→表面清洗→拉弯矫直→定尺剪切→包装入库。毛坯退火采用带保护气的强对流钟罩炉,中间退火采用连续退火炉。

汽车端子用双强黄铜带材的生产工艺流程设定:

熔炼采用工频有芯感应炉,熔铸采用立式半连续铸造,加热采用燃气步进式加热炉,热轧采用φ700 mm×700 mm两辊可逆热轧机。切头去尾的铸锭在加热完成后经热轧机多道次往复轧制会形成18~21 mm厚的无芯成卷带坯,热轧带坯经双面铣削后被卷取成17~20 mm后的冷轧原料卷。

冷轧原料卷经四辊可逆粗轧机常温开坯、圆盘剪裁边、退火、酸洗、中精轧机多道次轧制、多道次退火酸洗、抛光钝化、拉弯矫直、成品精裁、分条、在线检测和包装入库并最终生产出合格的产品。

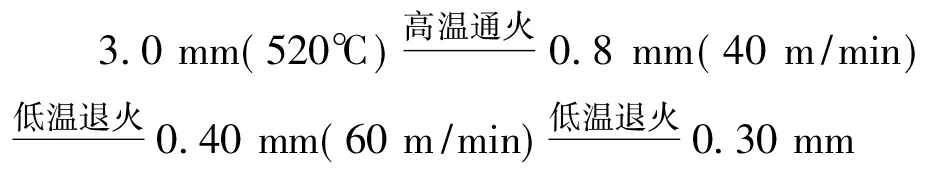

厚度0.3 mm产品的典型工艺参数如下:

相较于常规生产工艺,汽车端子用双强黄铜带材的主要优化工艺包括:

(1) 生产工艺全流程仅毛坯退火保障充分再结晶,其余退火工序均按照不完全再结晶的方式配置参数。

全流程的退火生产工艺中,仅3.0 mm厚毛坯的退火条件与常规生产工艺一致,即配置高温退火参数以保障铜带退火后可实现充分再结晶,并以此为后续大加工率的轧制创造有利条件。相较于常规退火生产工艺,0.8 mm和0.4 mm厚带材均按照不完全再结晶的方式配置参数以实现低温退火工艺,并以此提高带材的延伸率。摒弃传统罩式炉的长时高温的退火方式,充分利用连续炉的供给热量可控的有利条件,限制连续退火过程对铜带的热量供给,带材在连续退火炉中完成低温退火后自然冷却至室温。

低温连续退火的参数:加热温度约为560~650℃,加热时间约为8~12 s,风机转速约为800~1200 r/min。可稳定获得平均晶粒度≤0.015 mm的控制效果,而常规退火生产工艺控制水位为平均晶粒度≤0.025 mm。

(2) 各道次采用大加工率以保障晶粒充分破碎。充分考虑材料不完全退火条件下的加工硬化特性并精确调整加工硬化曲线后再进行道次间加工率的设定。

相较于常规黄铜的生产工艺,双强黄铜带材是在实施低温连续退火工艺的同时,充分利用黄铜材料自身的塑性与轧机设备的能力。轧制过程中各道次采用大加工率的轧制工艺,不仅可保障不完全退火条件下晶粒的进一步破碎与细化,而且有效增加了晶界数量。实际生产中各道次的塑性加工率均控制在30%~50%。实现了产品性能的精确管控。

(3) 辅助工艺的有效配合。全流程的轧制工序均精确控制尺寸精度与尺寸波动,并重点保障带材板形以防高速连续退火阶段出现跑偏和断带。

常规工艺要求带材厚度公差的允许范围为±2%。汽车端子用双强黄铜带材的生产工艺必须将带材的厚度公差严格控制在±1%之内,以充分保障产品性能的均匀性。同时将来料板形严格控制在50 I以内,以适应低温连续退火需要带材高速运行。而常规工艺中来料板形的要求为≤200 I,因此优化工艺对退火前的带材板形提出的要求更高。

4 优化效果

汽车端子用双强黄铜带材的厚度研发目标≥0.2 mm,经过多批次工艺参数的实践与修正并通过对不完全再结晶条件下加工硬化曲线的描绘,最终形成了稳定生产汽车端子用双强黄铜带材的工艺,产品厚度值0.3 mm,而且顺利实现了产品批量交付。黄铜H65(H04状态)优化工艺后的力学性能如表4所示。

表4 黄铜H65(H04状态)优化工艺后的力学性能

5 结束语

通过对黄铜带材生产工艺的研究与优化,实现了对传统黄铜带材力学性能与成型性能的改善,而且基本达到了在汽车端子领域用双强黄铜带材替代锡磷青铜的目标,降低了汽车端子冲压的成本。