不同第二相对MgO基复相陶瓷的性能影响

2019-09-04徐婷婷

徐婷婷,苏 尧,王 威

(中国工程物理研究院 材料研究所,四川 绵阳 621908)

0 引 言

氧化镁(MgO)作为常用的耐火材料,具有高的耐火度(熔点2800 ℃左右),良好的电绝缘性和极强的抗碱性金属熔渣能力等优点,在有色金属和贵金属(如铂、铑、铱以及放射性金属)的冶炼中具有广泛的应用。但是由于蒸汽压高于其他耐火材料,真空下不够稳定、易挥发,碳存在时更易被还原,限制了其作为坩埚材料时的使用温度。另一方面,较差的热震稳定性也导致了较低的使用寿命。

有多种方式可以提高陶瓷的使用温度并改善其热震稳定性,其中引入第二相是一种常用的手段。例如氧化钇(Y2O3)作为陶瓷添加剂,可以显著提高多种陶瓷材料的烧结性能[1];并且Y2O3具有高的热力学稳定性,作为添加剂不会导致材料耐火度的降低。氧化钙(CaO)作为第二相可以降低由于MgO的分解带来的影响,使其可以在较高的温度下使用[2]。此外,第二相的引入可以使陶瓷内部形成局部不均匀结构,产生微细裂纹,可以有效提高抗热震性[3]。因此,本实验针对不同第二相对MgO基复相陶瓷的影响进行研究,通过不同的第二相含量调控复相陶瓷的致密度和微观结构,结合性能测试解释影响热震稳定性的机理,并最终确定一种三元复相陶瓷体系。

1 实 验

实验中采用高纯电熔氧化镁(325目以下)为原料,氢氧化钙(Ca(OH)2,金属钙水化后干燥料)和氧化钇(纯度 > 99%)作为第二相添加剂,并分别按照复相陶瓷中CaO含量为10wt.%、20wt.%、30wt.%、40wt.%和Y2O3含量为5wt.%、10wt.%、15wt.%、20wt.%加入添加剂,每种配方对应样品编号为MC10-MC40和MY5-MY20。按配方将原料粉体球磨混合后干燥过筛、掺胶造粒后等静压成型,最后在1680 ℃下保温2 h烧结,经过机加及磨平抛光处理将样品加工成符合测试要求的试样。

考虑复相陶瓷易水化,将样品加工为规则圆片,利用测量其直径、厚度及质量后计算得到体积密度。利用万能力学试验机测定抗压强度和抗弯强度;利用热膨胀测试仪测定热膨胀系数。样品的抗热震性表征方法如下:将样品快速放入1200 ℃电炉中保温1 h,迅速取出后在空气中冷却1 h后,再放入电炉中,重复上述过程数次(MC系列样品8次,MY系列样品5次),观察样品表面裂纹情况。样品的抗水化性由测定在水中浸泡72 h,并于120 ℃烘箱干燥后的质量变化表征。

2 结果与讨论

2.1 第二相对MgO基复相陶瓷密度和显微结构的影响

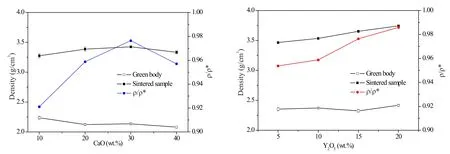

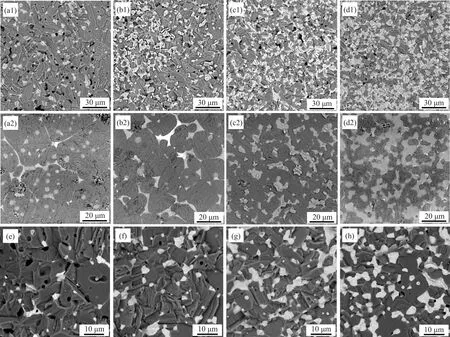

图1给出了两组样品的生坯密度和烧成后的块体的体积密度,但由于Y2O3的密度比CaO高得多,更有意义的是样品的实际密度与理论密度的比值——相对密度,反映了样品的致密度。随着CaO含量的增加,样品的相对密度先增加后减小,结合图2的SEM结果可以理解。在较低的CaO含量时,气孔大量分布于晶界和晶内。随着CaO含量由10%提高到40%,气孔明显减小,并且样品的显微结构从大的MgO晶粒构成的结合网络占优势地位逐渐转变为小的MgO和CaO晶粒交叉构成的结合网络。由于CaO晶体生长的活化能较MgO大,因此前期CaO晶粒较MgO小。同时,第二相CaO的存在减慢了MgO晶界的迁移,抑制了MgO晶粒的异常长大,促进烧结,致密化提高[4]。但是当CaO含量增加到40%时,由于MgO-CaO二元系中不存在MgO和CaO的化合物,并且相互间的固溶度和扩散系数都极为有限,因而两相晶粒生长相互抑制,难以成长为大晶粒。更多的小晶粒产生更多的晶界,反而增加了晶界间气孔的出现,导致致密度的下降。

同理,从图2可以看出,随着Y2O3的增多,对MgO晶粒的异常长大有明显的抑制作用,晶界和晶内气孔明显减少,解释了复相陶瓷的致密度随着Y2O3的固含量从5%到20%时逐渐增加。此外,由MgO-Y2O3相图可知,稀土氧化物Y2O3在MgO中有一定的固溶度,Y2O3的加入在一定程度上会造成MgO晶格畸变,晶格活化而促进烧结[5]。

2.2 第二相对MgO基复相陶瓷强度的影响

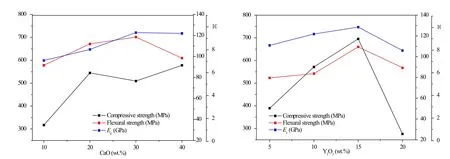

强度是陶瓷材料在实际使用中的一个重要参数,更是耐火材料作为坩埚使用的一个重要指标,它影响着坩埚的抗冲击能力与抗热震性等。图3给出了两种复相陶瓷的抗压强度、抗弯强度以及弹性模量等随着第二相含量的变化规律。随着CaO含量增加,MgO-CaO复相陶瓷的强度呈上升趋势,且在高CaO含量时趋于稳定,这与复相陶瓷的致密度及显微结构有关。烧结的致密化提高了材料的抗压强度,但是随着第二相含量的增加,由于两相热膨胀系数不同引起的边界应力及微小裂纹增多,使抗弯强度出现下降趋势。MgO-Y2O3复相陶瓷强度在Y2O3含量为15%时最佳,当Y2O3含量过高时,虽然Y2O3明显促进了复相陶瓷的烧结,但因其较低的机械性能而使复相陶瓷的强度显著下降。

2.3 复相陶瓷的热膨胀系数及抗热震性

图1 样品密度与相对密度随第二相含量的变化Fig.1 Changes of density and relative density with mass fraction of the second phases

图2 复合样块的自然断面(图a1-d1:MC10-MC40)、(图e-h:MY5-MY20)和磨平断面(图a2-d2:MC10-MC40)的SEMFig.2 SEM micrographs showing the fracture surfaces (Fig. a1-d1: MC10~MC40), (Fig. e-h: MY5-MY20) and grind sections (Fig. a2-d2: MC10-MC40) of MgO-CaO composites

图3 样品强度随第二相含量的变化Fig.3 The relationship between strength and mass fraction of the second phase

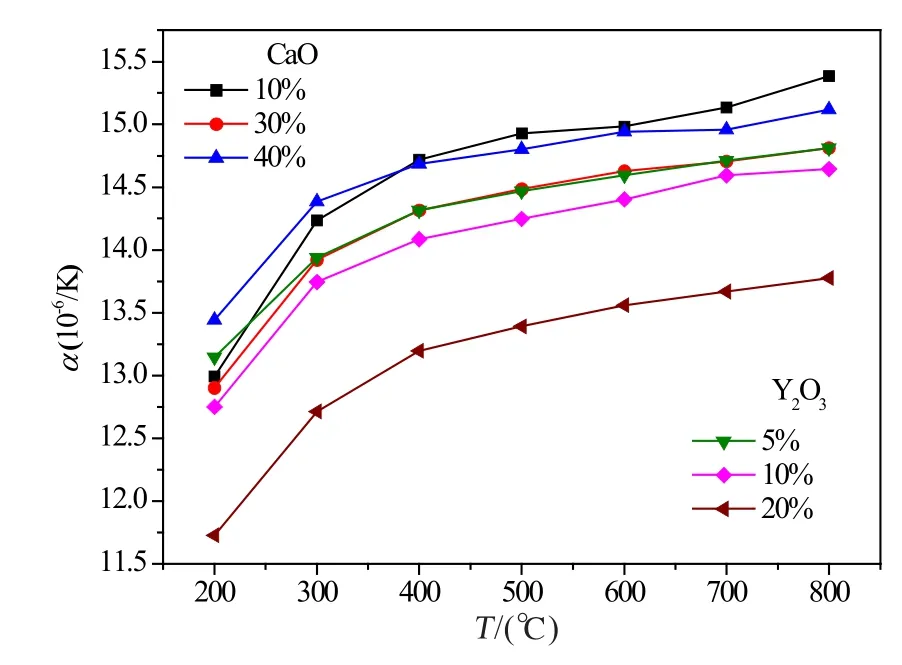

耐火材料在使用时,对热应力及热震破坏的敏感性是限制其应用的主要原因。在多相陶瓷中的不同相具有不同的本征热膨胀系数,并且相互约束,在热效应的作用下表现为复相陶瓷的热膨胀系数,如图4所示。CaO具有与MgO接近但略低的热膨胀系数,随着CaO的加入,复相陶瓷的热膨胀系数略有下降。另一方面,继续增加的CaO含量使复相陶瓷的致密度增加,气孔减少,降低了因热应力而膨胀的内部空间,进而增加了复相陶瓷的热膨胀系数。因此,MgO-CaO复相陶瓷的热膨胀系数随着CaO含量的增加,呈现出先下降后上升的趋势。而对MgO-Y2O3复相陶瓷而言,虽然Y2O3的加入明显促进了烧结,但由于Y2O3具有比MgO低得多的热膨胀系数,复相陶瓷的热膨胀系数表现出以Y2O3含量变化趋势为主的变化规律,即随着Y2O3含量的增加,复相陶瓷的热膨胀系数降低。

图4 不同第二相含量的复相陶瓷的热膨胀系数随温度的变化Fig.4 Temperature dependence of thermal expansion coef fi cient at various second phase content

材料的抗热震性与其力学和热学性能相关。高强度意味着强的抵抗破坏的能力;而低的热膨胀系数可以降低热变形,都有利于抗热震性的提高。本实验采用观察试样在1200 ℃热循环一定次数后的表观裂纹数量来间接反映其抗热震性。经过8次热冲击循环后,CaO含量在10%和20%的样品均未出现裂纹,30%和40%的样品出现一条及三条裂纹。经过5次热冲击循环后,MgO-Y2O3复合样品出现相同的现象,即较低的第二相含量的复相陶瓷具有较高的抗热震性。这一结果表明抗热震性作为耐火材料的一个综合性指标,与材料气孔率、强度和热膨胀系数等都有关联,是各个性能相互平衡的结果。

2.4 复相陶瓷的水化特性

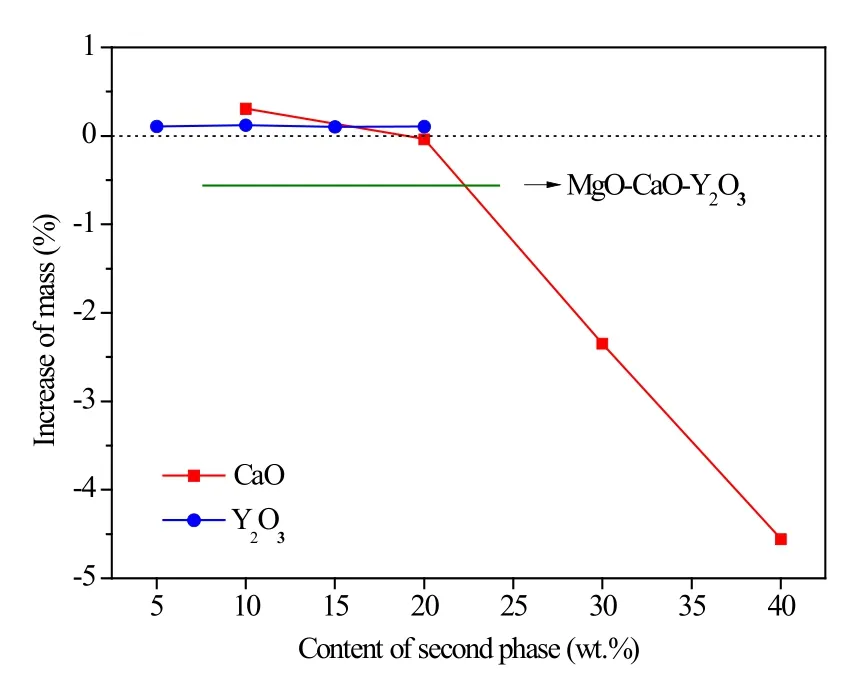

虽然添加了CaO的复相陶瓷在作为耐火材料使用时表现出多方面的优异性能,但是CaO的易水化问题也给其制品的生产和应用带来了很大的问题。本实验在MgO基体中添加Y2O3时,只发生MgO的微弱水化反应生成Mg(OH)2[6],复相陶瓷质量略有增加,如图5所示,表现出较好的抗水化性。同样地,对于添加了CaO的复相陶瓷,当CaO含量在20%以下时,由于MgO晶粒对CaO晶粒的包裹,水化实验后样品质量没有显著变化。而当CaO含量继续增加则会发生以CaO为主的水化反应,水化产物微溶于水中而导致样品质量的严重损失,如图5所示。这一结果表明,作为耐火材料使用时,过高的CaO含量会引起复相陶瓷的严重水化,必须限制其添加量。

图5 水化实验后样品的增重率与第二相含量的关系Fig.5 Increase of mass with second phases content after hydration

2.5 MgO-CaO-Y2O3三元复相陶瓷的性能

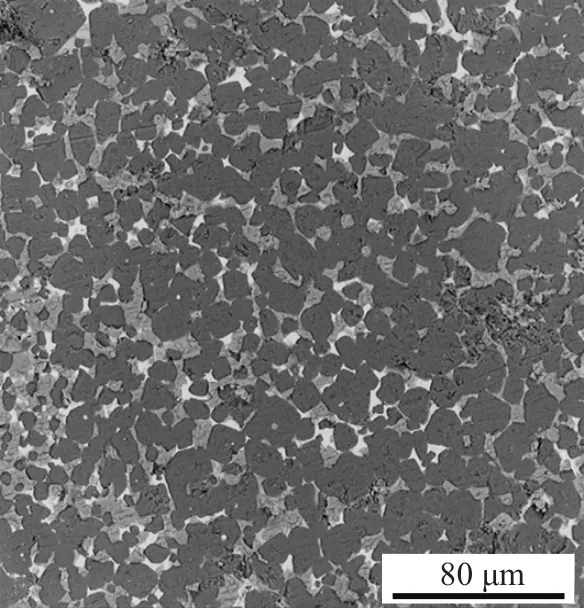

总结上述实验结果,MgO-20wt.%CaO及MgO-10wt.%Y2O3分别具有最优的综合性能,因此采用MgO : Y2O3: CaO = 72 : 8 : 20的质量比制备MgOCaO-Y2O3三元复相陶瓷,致密度为95.1%,与图1中所对应的二元体系致密度接近。SEM结果如图6所示,复相陶瓷以MgO大晶粒组成的网络为基体,CaO小晶粒连续均匀分别在MgO晶界处,而Y2O3晶粒则呈现弥散分布。三元复相陶瓷与对应的二元体系显微结构相类似,但是CaO晶粒更为细小,比表面积更大,增加了水化速率。从图5可以看出,MgO-CaO-Y2O3复相陶瓷仍具有较好的抗水化性,但略差于MgO-20wt.%CaO复合样品。而Y2O3的加入则有效提高了MgO-CaO复相陶瓷的强度,三元复合样品的抗压强度为584.8 MPa左右,高于图3中MgO-CaO复合体系。相应地,经8次热冲击循环后,三元复相陶瓷样品未出现裂纹,表现出良好抗热震性。这一方面与强度的提高有关,此外多相复合使晶粒细化也提高了抗热震性[7]。因此,从综合性能考虑,72%MgO-20%CaO-8%Y2O3三元复相陶瓷具有优良抗热震性及抗水化性,可以作为一种三元材料体系用于耐火材料的制备。

图6 MgO-CaO-Y2O3三元复相陶瓷断面磨平后的SEM结果Fig.6 SEM micrographs of grind section of the MgO-CaO-Y2O3 composite

3 结 论

抗热震性作为耐火材料的一个综合性指标,与材料强度、热膨胀系数和显微结构等都有关系,适当降低热膨胀系数和提高强度可以有效改善抗热震性。在MgO-CaO复相陶瓷中,过量的CaO含量会导致复合材料烧结特性、强度、抗水化性及抗热震性的降低;当CaO含量控制在20%以下时可以得到综合性能优良的复相耐火陶瓷。同理,在MgO-Y2O3复相陶瓷中,适量添加Y2O3可以促进烧结并提高强度,但是Y2O3含量应控制在15%以下。72%MgO-20%CaO-8%Y2O3三元复相陶瓷具有优良的综合性能,可以作为一种三元材料体系用于耐火材料的制备。