氮化硅陶瓷气压烧结工艺研究

2019-09-04许壮志

肖 飞,许壮志,薛 健,张 挽,岳 鑫

(辽宁省轻工科学研究院有限公司,辽宁 沈阳 110036)

0 引 言

氮化硅陶瓷由于具有质量轻、耐温、耐腐蚀、隔热、绝缘、低膨胀、抗氧化、高强度、和优良抗热冲击性等优良特性,是结构陶瓷中研究最为广泛深入的材料。在化工、纺织、航空航天、冶金、机械、石油、交通、电子等行业中有广泛的应用前景[1-2]。

氮化硅制备工艺主要有热压法、气压法、热等静压法等,其中气压法由Mitomo发明[3],是目前较经济、工业化最常用的方法。气压烧结制备高性能氮化硅陶瓷影响因素很多,包括添加剂总类及含量、烧结温度、气体压力、保温时间等。Zhen-Kun Huang等在1 MPa氮气压力下研究了不同摩尔比例的Si3N4-AlN-Y2O3体系液相形成温度[4];U.Kolitsch等对Y2O3-Al2O3-SiO2系统的相转变关系和物相组成进行了研究[5]。白星亮采用气压烧结工艺分别对氮化硅烧结温度(1410-1510 ℃)、氮气压力(0.2-1.6 MPa)、保温时间等对相变及致密化的影响进行了研究[6],其压力研究范围较小;李文兰等以YAG为添加剂研究了不同氮气压力对氮化硅制品的密度、强度等的影响[7],其中3 MPa压力样品致密度最大。本论文将借鉴国内外研究现状,以Al2O3、Y2O3为烧结助剂,主要研究烧结温度和氮气压力对材料相转变、致密度、显微结构等影响,找出关键温度控制点,对控制烧结工艺、获得高性能氮化硅陶瓷材料有着现实的指导作用。

1 实 验

1.1 实验原料

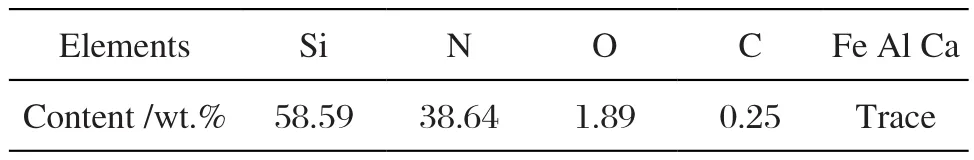

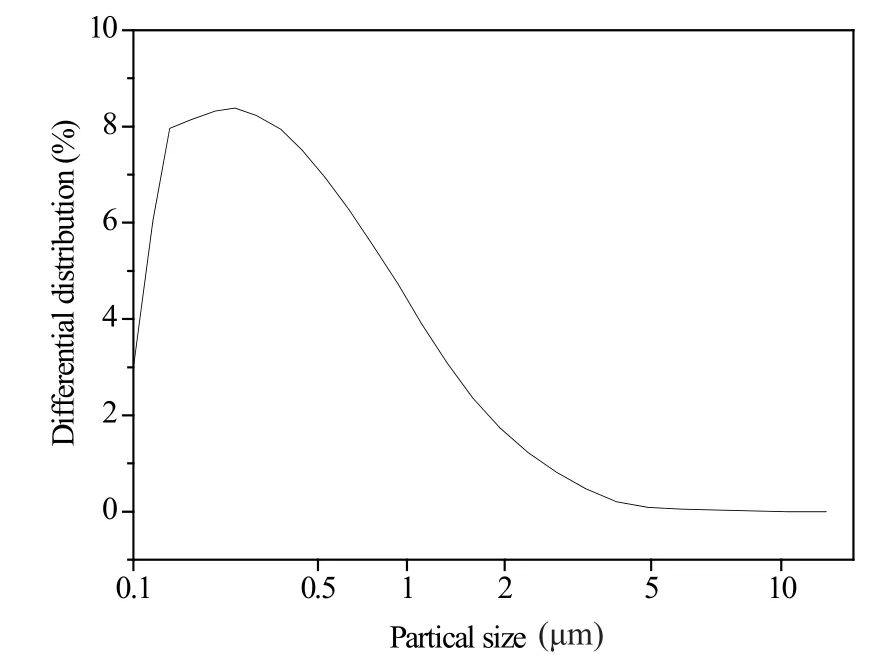

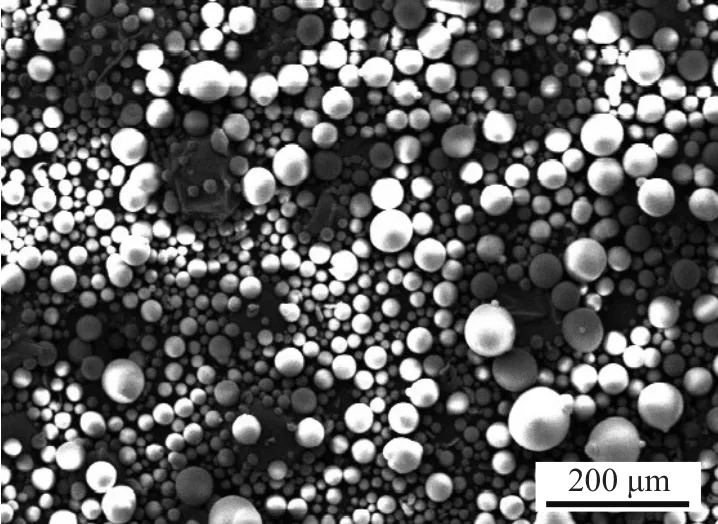

本实验使用的氮化硅粉体由本单位自制而成。其化学组成如表1所示,其α相含量为93%,比表面积在7-10 m2/g,粒度分布及微观结构分别见图1、图2。氧化铝、氧化钇纯度为99.9%以上,粒度均 <3 μm。

1.2 氮化硅陶瓷制备

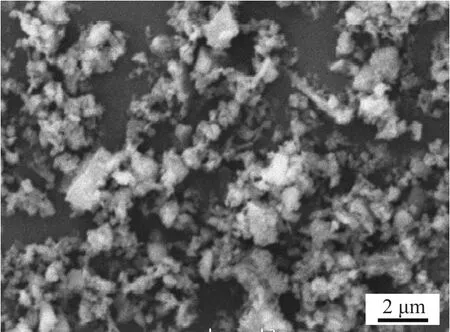

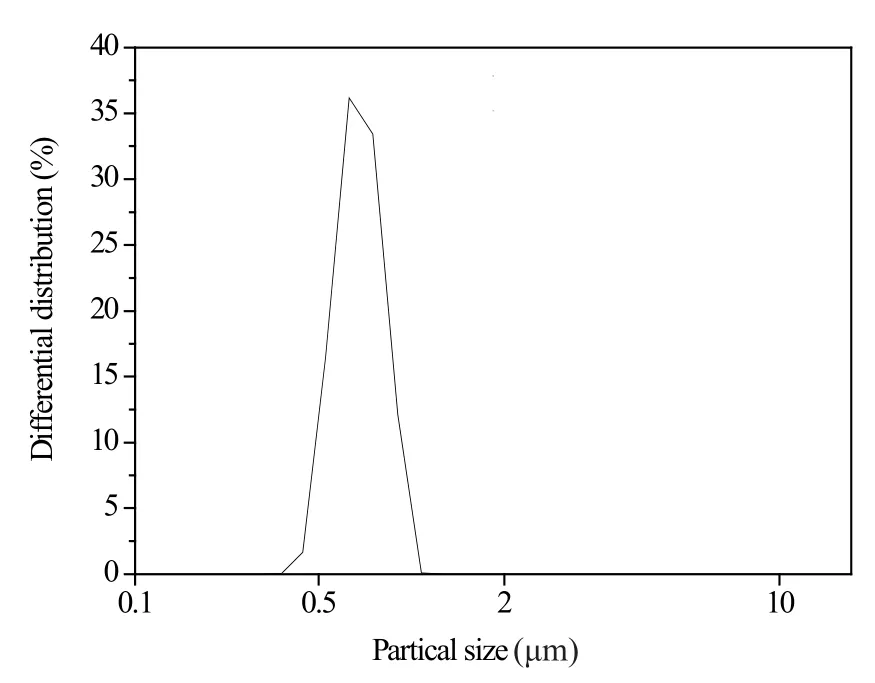

由于RE2O3-Al2O3-SiO2体系具有优异的理化性能(RE为稀土元素),用来做烧结Si3N4助剂越来越受重视[8-10],而Al2O3-Y2O3-SiO2是最广泛的用于Si3N4的烧结助剂[5],本实验所用添加剂为Al2O3和Y2O3,添加剂的用量在8wt.%-12wt.%。将原料按照设计的配比进行称量,采用无水乙醇为分散剂,氮化硅球为研磨介质,球 : 料 : 无水乙醇为1 : 0.5 : 0.6,球磨24 h,磨后的浆料粒度分布如图3。球磨后的浆料采用喷雾造粒工艺进行造粒,造粒所得颗粒微观结构见图4,粒度分布普遍在50-200 μm之间,颗粒级配较好。造粒好的粉料装入橡胶模具中进行压制成型,成型采用冷等静压机,压制压力为200 MPa,保压10 min。将压制后的坯体放入石墨模具中,采用气氛压力烧结炉进行高温烧结。

表1 氮化硅的化学组成Tab.1 Composition of Si3N4

图1 原始氮化硅粒度分布图Fig.1 Diagram of particle size distribution of original Si3N4

图2 氮化硅粉扫描电镜图Fig.2 Morphology of Si3N4 powder

图3 球磨24 h浆料粒度图Fig.3Diagram of particle size distribution after 24 h milling

图4 喷雾造粒粉扫描电镜图Fig.4 Morphology of spray granulated powder

1.3 氮化硅陶瓷表征

氮化硅粉体采用BET法分析其比表面积和孔隙分布(SSA-4200),激光粒度仪(Easysizer20)进行粉体粒度分析。氮化硅陶瓷采用岛津XRD-6000进行物相表征。岛津SS-550扫描电镜进行微观结构表征。密度采用阿基米德原理进行测试,硬度采用数显显微硬度计(DHV-1000Z)表征,抗弯强度用电子万能试验机(WDW-T100)测试。

2 结果与讨论

2.1 烧结温度对制品影响

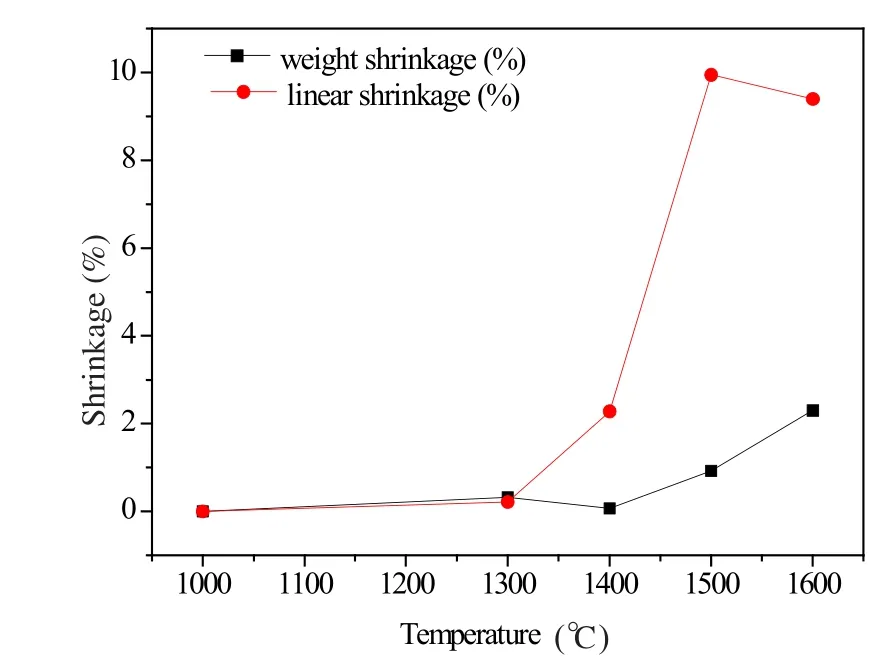

为了解反应过程与机理,指导烧结工艺,对试验样品进行了不同温度烧结试验,烧结温度为1000 ℃、1300 ℃、1400 ℃、1500 ℃、1600 ℃。对烧结试样进行质量、线收缩及SEM测试分析。从图5中可明显看到,氮化硅在1300 ℃以前几乎无变化,1400 ℃开始出现线收缩,1500 ℃质量减少明显,同时线收缩加大,随温度升高质量变化明显,说明在1400 ℃开始出现反应,1500 ℃反应加剧。

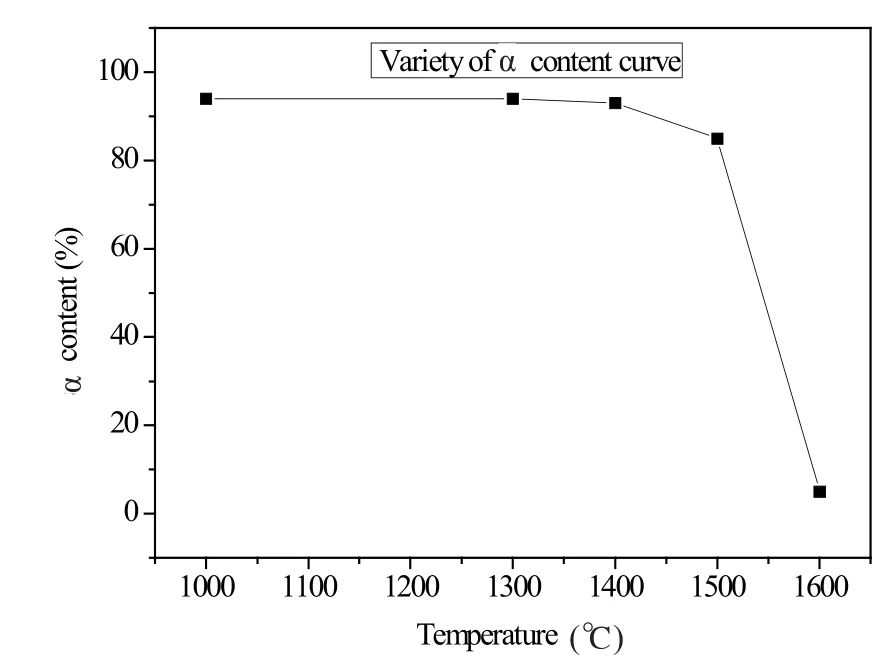

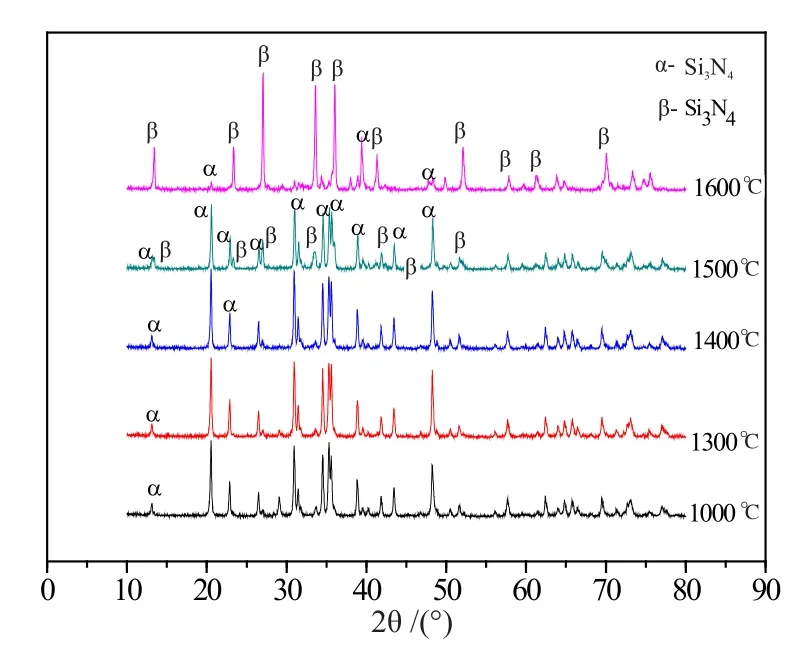

对烧结样品进行破碎后测试XRD进行晶相分析,从图6、图7可见,α相随温度升高减少,转变生成β相,温度越高转化速度越快,晶相转化在1500 ℃开始形成,到1600 ℃左右β相基本转变完成。

图5 不同烧结温度质量与线收缩变化图Fig.5 Weight and linear shrinkage curves of the samples sintered at different temperatures

图6 不同烧结温度下α相含量变化曲线Fig.6 Variation curves of α content in the samples sintered atdifferent temperatures

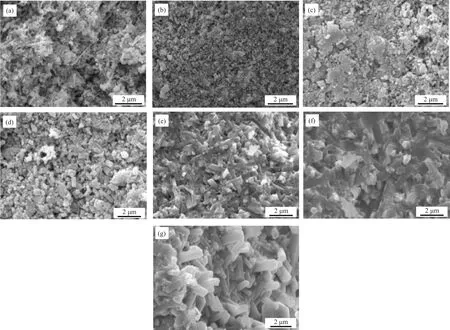

图8为不同烧结温度下制品断面形貌分析,从图中可见氮化硅在1400 ℃时右下角的边缘部分已开始出现少量液相,1500 ℃出现大量液相,根据文献报道应形成了Y-Si-Al-O-N相[11-13],也有文献报道在1377 ℃出现YAM相(Y4Al2O9)[14-15]。1500 ℃开始出现大量液相,烧结助剂与Si3N4间的反应加快,氮化硅在液相中的溶解度增加,颗粒重排,发生α相向β相转变,1600 ℃开始出现大量均匀、细小的长柱状β相晶粒,此时晶粒刚形成并未完全长大。液相的形成有利于晶形转变,此烧结属于液相烧结机理,在烧结过程中选择在1400 ℃以后降低烧成速度,在晶相转变温度范围加长保温时间,使液相充分形成,β相晶粒充分成长。

随着烧结温度继续升高,液相粘度降低,在低粘度液相中晶粒易于流动,相互之间契合更紧密,β晶粒充分生长,致密度提高,在1700 ℃-1800 ℃时结构较致密,温度升高到1900 ℃时晶粒异常长大,液相减少,产生很多孔洞,致密度下降,因此过高的烧结温度不利于产品致密化。

2.2 烧结压力对制品性能影响

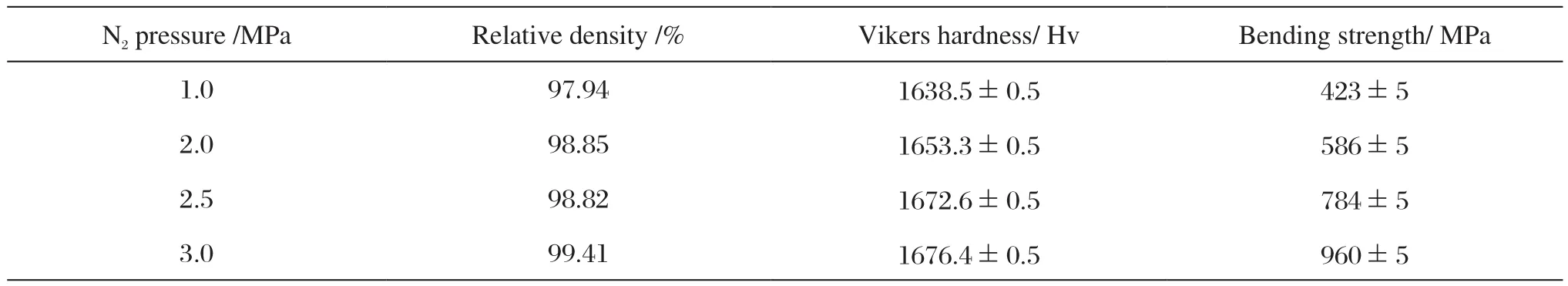

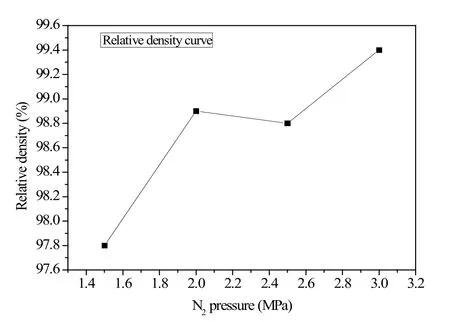

本项目研究的氮化硅陶瓷采用气压烧结工艺,高温烧结时氮气压力大小对制品性能产生重要作用,试验选择压力分别为:1.0 MPa、2.0 MPa、2.5 MPa、3.0 MPa,烧结温度均为1800 ℃,保温2 h,测试结果如表2所示。

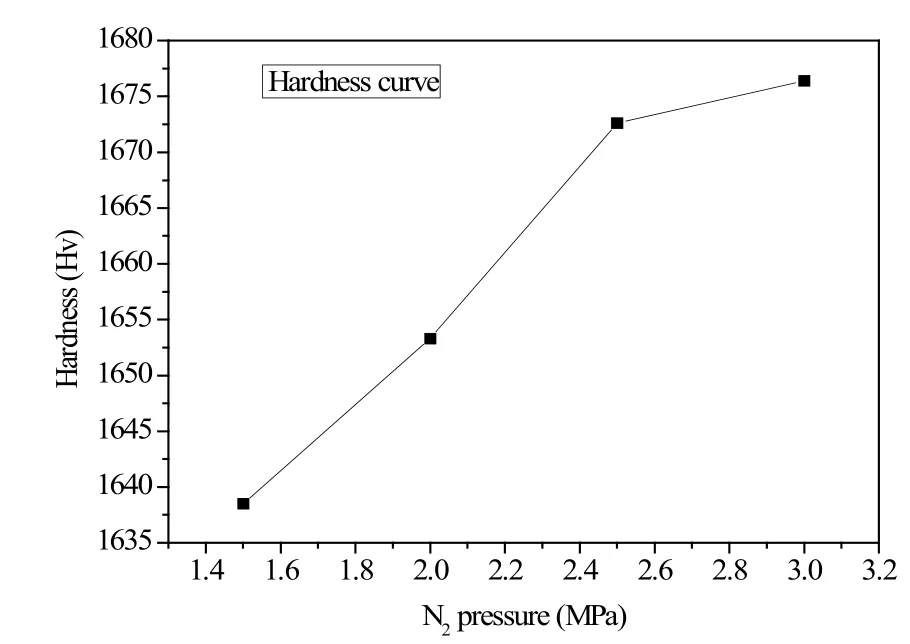

从表2中可明显看到,在相同工艺条件下,提高烧结压力可明显提高烧结致密度、增大制品硬度和抗弯强度,压力对氮化硅陶瓷高温烧结有较大促进作用。从表2可见,随着氮气压力增大,抗弯强度逐渐提高,3 MPa时抗弯强度达到960 MPa。

图7 不同烧结温度下样品XRD图Fig.7 XRD patterns of the samples sintered at different temperatures

表2 不同氮气压力性能测试Tab.2 Performance tests of the samples under different N2 pressure

图8 不同烧结温度下氮化硅坯体表面形貌Fig.8 Morphology of Si3N4 bodies sintered at different temperatures: (a) 1300 °C, (b) 1400 °C, (c) 1500 °C, (d) 1600 °C(e) 1700 °C, (f) 1800 °C, (g) 1900 °C

图9 不同氮气压力下硬度变化曲线Fig.9 Hardness curves of the samples prepared under different N2 pressure

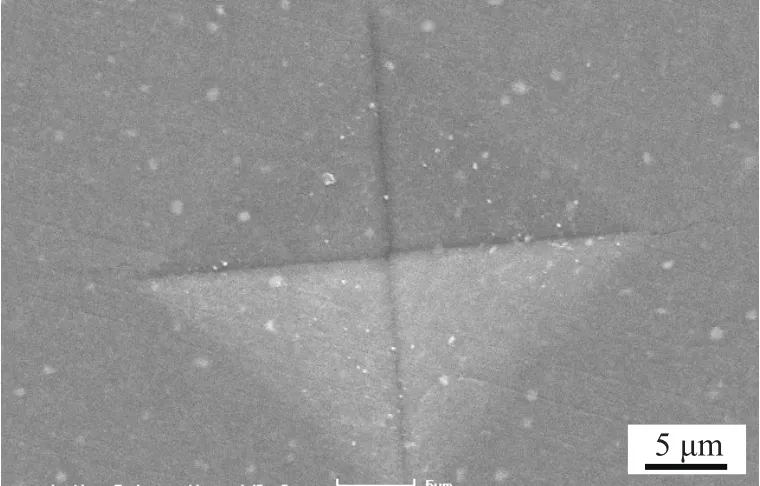

采用1800 ℃,保温2 h,氮气压力为3 MPa工艺对氮化硅制品进行烧结,烧结后制品致密度好,图8中f样品选取不同部位对其表面抛光,通过维式硬度计1 Kg压力测试其硬度,见图12,看不到气孔,其硬度为1676.4 Hv。

图10 不同氮气压力相对密度变化曲线Fig.10 Relative density curves of the samples prepared under different N2 pressure

3 结 论

图11 抗弯强度测试试条Fig.11 Flexural strength test samples

图12 硬度测试SEM图Fig.12 SEM image of hardness test samples

采用自制α相93%的氮化硅粉体,通过添加Al2O3、Y2O3烧结助剂,采用高能球磨、喷雾造粒、冷等静压成型工艺,通过对烧结工艺的研究,证明氮化硅烧结属于液相烧结,找出氮化硅烧结关键控制温度点为1400 ℃,N2压力在1-3 MPa范围内,随着压力增高,制品致密度提高。采用1800 ℃保温2 h工艺制备出综合性能优良的氮化硅制品,其相对密度为99.41%,抗弯强度达到960 MPa,硬度为1676.4 Hv。