多电机同步控制技术发展简介

2019-09-03王毅波

王毅波,曹 宽

(中国航天科技集团第十六研究所,西安 710100)

0 引 言

随着现代社会对制造设备和产品质量要求的不断提升,在很多场合,比如大型门吊车、纸胶印机、高端数控机床等,单电机控制已经很难满足使用要求,工业生产对多电机同步驱动的需求促使同步控制技术成为了研究重点。

近年来,人们主要从同步控制结构和同步控制算法两个维度研究多电机同步控制技术。本文通过期刊文献检索,对近几年国内外学者公开发表、与多电机同步控制结构或同步控制算法相关的40余篇论文进行分析,梳理出采用不同方法的同步系统跟踪精度、同步性能、抗负载能力等方面的差异,在此基础上,总结了同步控制技术的研究重点,以期对我国今后在该领域的发展提供借鉴。

1 控制结构

机械同步和电同步是实现多电机同步控制的两种主要方法。相对于机械同步方法,电同步方法以其灵活性好、控制精度高等优点得到了广泛的应用[1]。

1.1 常见的电控制结构及其优缺点

电控制方法分为非耦合控制和耦合控制,在下文的控制方式中,主令控制属于非耦合控制,其余的属于耦合控制。

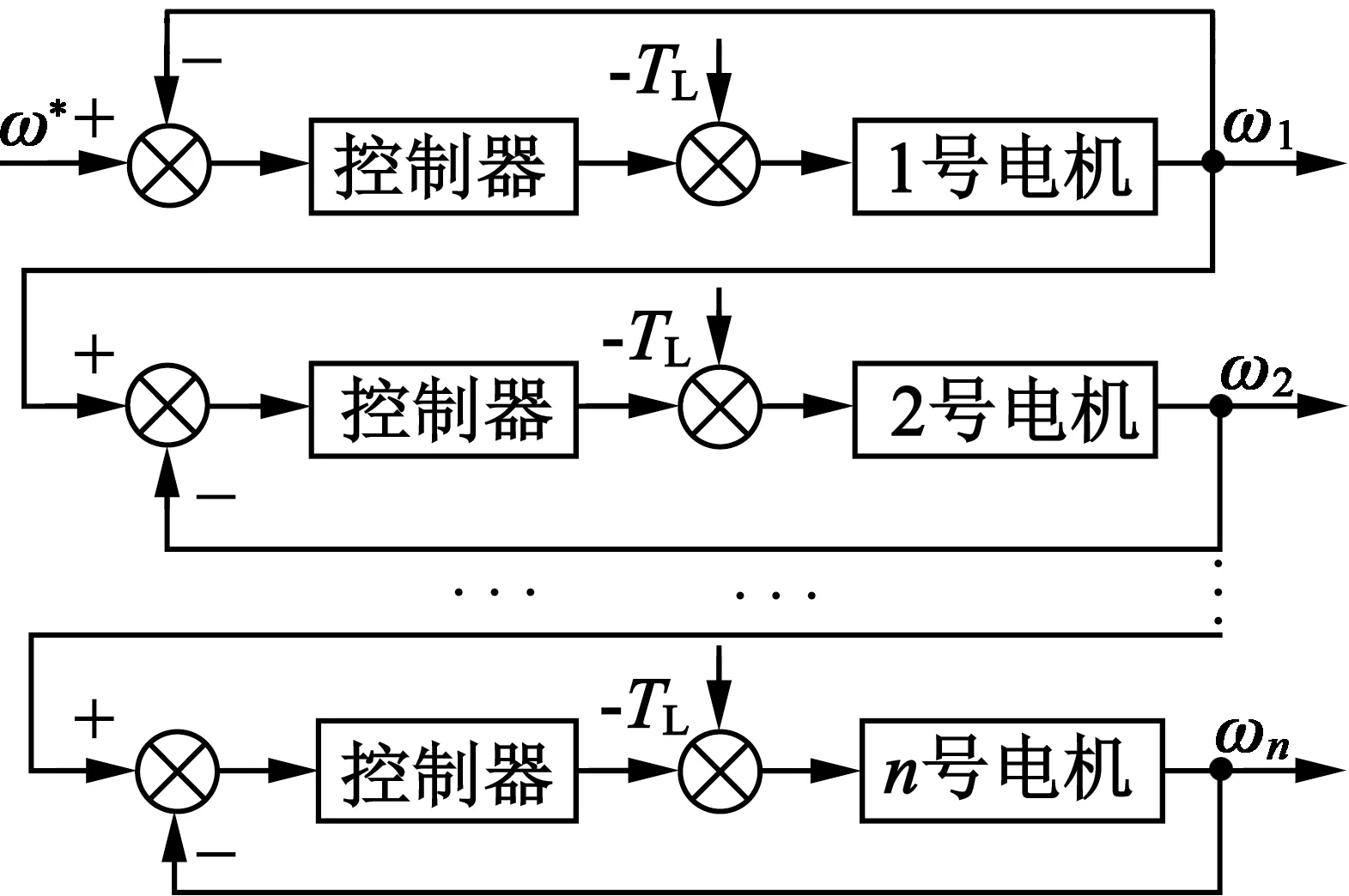

(1)主令控制方式

主令控制是一种最原始的同步控制方式,图1为双电机主令控制系统结构框图,两个电机并联在一起,接收系统发送的同一控制信号。

图1 主令同步方式简图

主令控制方式的优点是系统结构简洁,各电机在起动、停止时的同步效果较好。缺点是整个控制结构开环,不具备对各电机转速差补偿的能力,抗干扰性差。

(2)主从控制方式

图2是主从同步方式,控制单元发送转速指令给主电机,从电机的转速信号是由主电机来提供的。

图2 主从同步方式简图

主从控制方式的特点是每台电机运行状态的变化只会影响它后面跟随的电机,而不会影响前面的电机。由于每台电机的转速信号是由前面电机提供的,所以同步时存在着时间差,特别是在系统的起动、停止阶段,同步效果最差,因此主从控制方式只适用于对电机实时同步性要求低的场合。

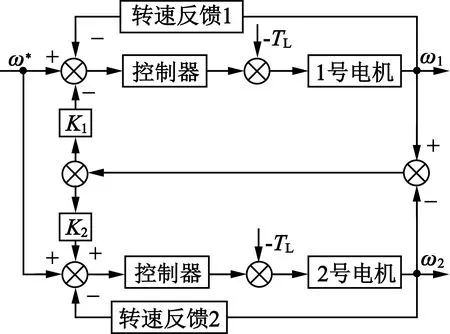

(3)交叉耦合控制方式

针对主令同步方式存在的缺点,Koren于1980年提出了交叉耦合同步的概念,结构如图3所示。其原理是在主令同步结构上增加了转速反馈和转速差补偿,从而形成闭环系统。运行时转速补偿模块通过检测两台电机之间存在的转速差,实现对每台电机转速的调整,因此系统有着较高的同步性能。

图3 交叉耦合同步方式简图

系统根据相邻两个电机的转速反馈差值对两个电机转速进行相应的补偿,以减小同步误差。当电机转速因负载扰动或环境因素干扰而产生波动时,系统能较快地消除转速差,因此交叉耦合控制方式的抗干扰能力较强。缺点是当控制的电机数量超过两台时,转速补偿计算量变大且效果较差,因此交叉耦合控制方式不适合两台以上电机同步控制的场合。

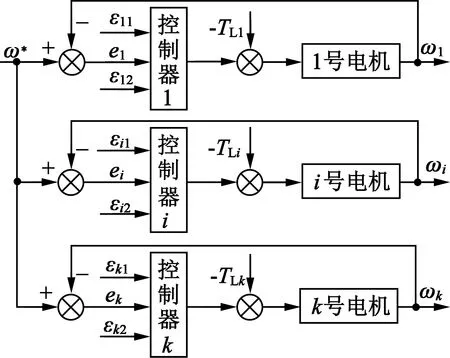

(4)相邻交叉耦合控制结构

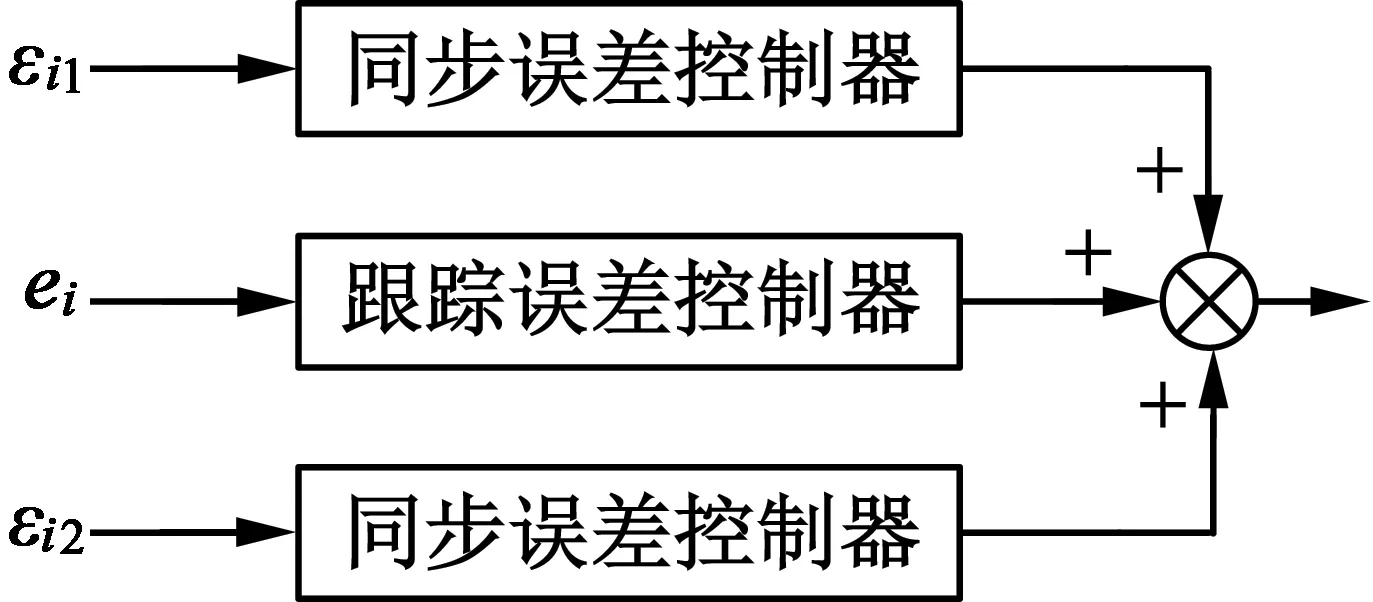

相邻交叉耦合结构是Shih等人于2002年提出的,如图4所示。对于任意一台电机的控制,基于最小相关个数的控制思想,即只将和其相邻的两台电机纳入考虑范围,就可以较大简化每台电机的控制。

图4 相邻交叉耦合控制结构图

由图4可以看出,相邻交叉耦合控制中的每个控制器输入都包含了两路同步误差信号和一路跟踪误差信号,具体如图5所示。

图5 相邻交叉耦合控制器结构图

相邻交叉耦合控制方式的优点是每个电机的控制器设计思路简单,并且系统在起动、停止阶段能获得较好的同步性能。但是电机间的耦合关系固化了系统对外界扰动信号的传递方式,使其只能沿相邻电机依次传递,势必会导致信号延迟问题,在系统电机数量较多时表现更为严重。而且,控制器中子系统多,会增加系统的计算量,降低系统的同步性能。

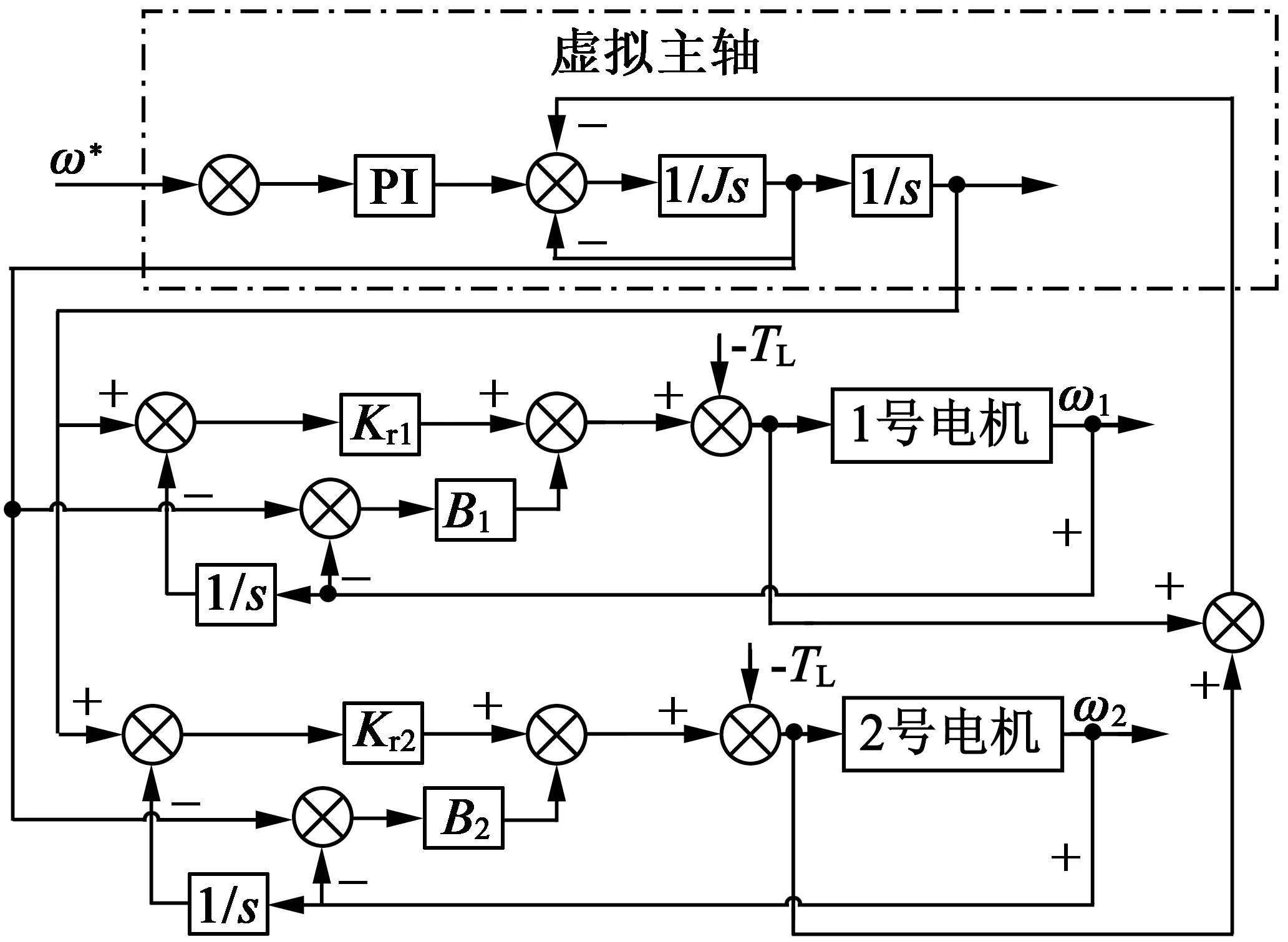

(5)双电机电子虚拟主轴同步控制方式

图6为双电机电子虚拟主轴同步控制方式的原理图。该策略最早于1999年被提出,随后由Loerznl与Valenzuela不断完善。虚拟主轴是根据机械轴演变来的,但它的各个单元之间的链接不再受距离的约束,并且具有较大的输出功率。

图6 双电机电子虚拟总轴同步方式简图

电子虚拟主轴控制也存在着固有的缺点:本质上,单电机控制回路中的速度环、位置环属于比例控制,所以,每台电机的输出和虚拟主轴输出的基准间存在着稳态误差;系统在起、停阶段或单电机出现负载扰动时,各轴间会出现失调的情况;另外,虚拟主轴的转动惯量也不易确定。

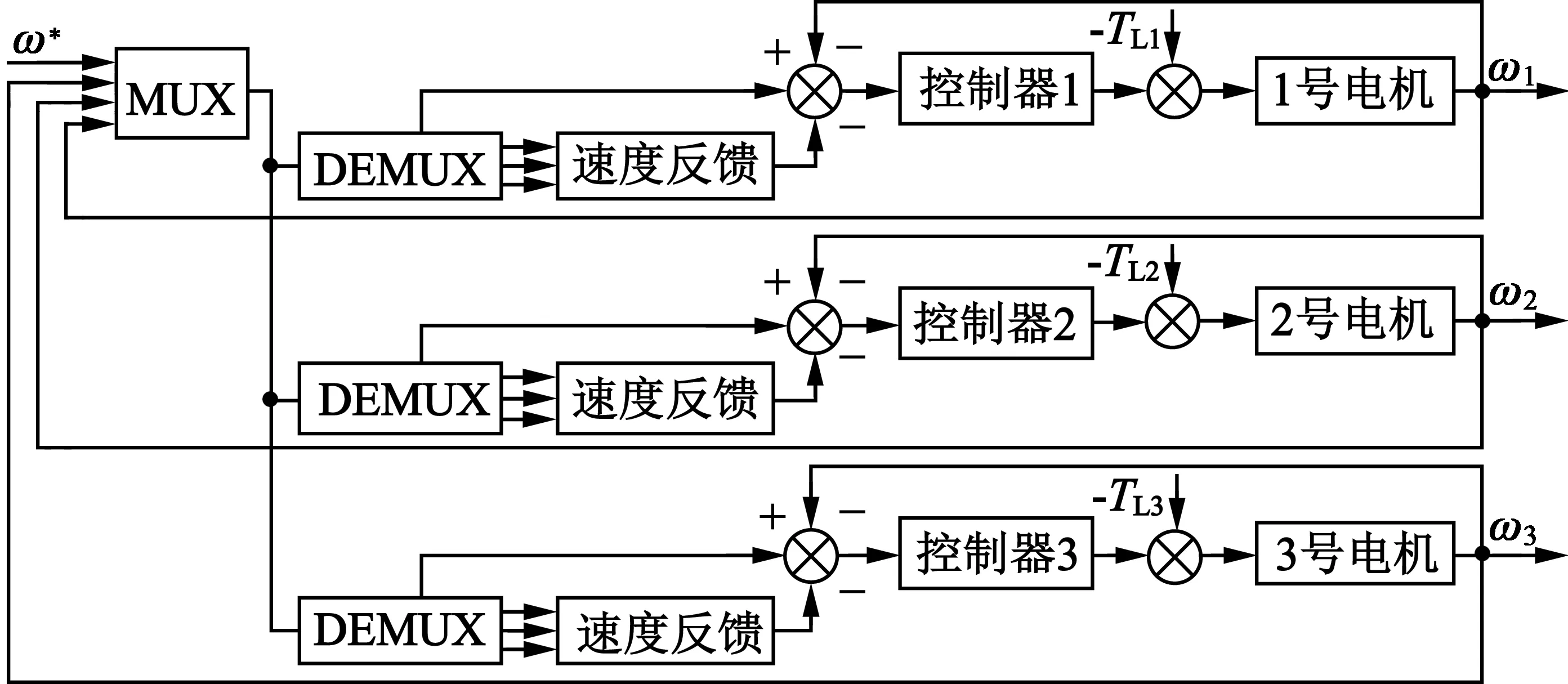

(6)偏差耦合控制方式

对交叉耦合控制方式进行一些改进,便可以得到偏差耦合控制方式,图7是以3台电机为例的偏差耦合控制结构。改进后,根据各电机的工作状态,系统可以动态地进行速度补偿,补偿信号由各电机速度反馈的差值乘以一个反馈增益(由系统中各电机转动惯量的差异确定)所得。

图7 偏差耦合控制系统结构图

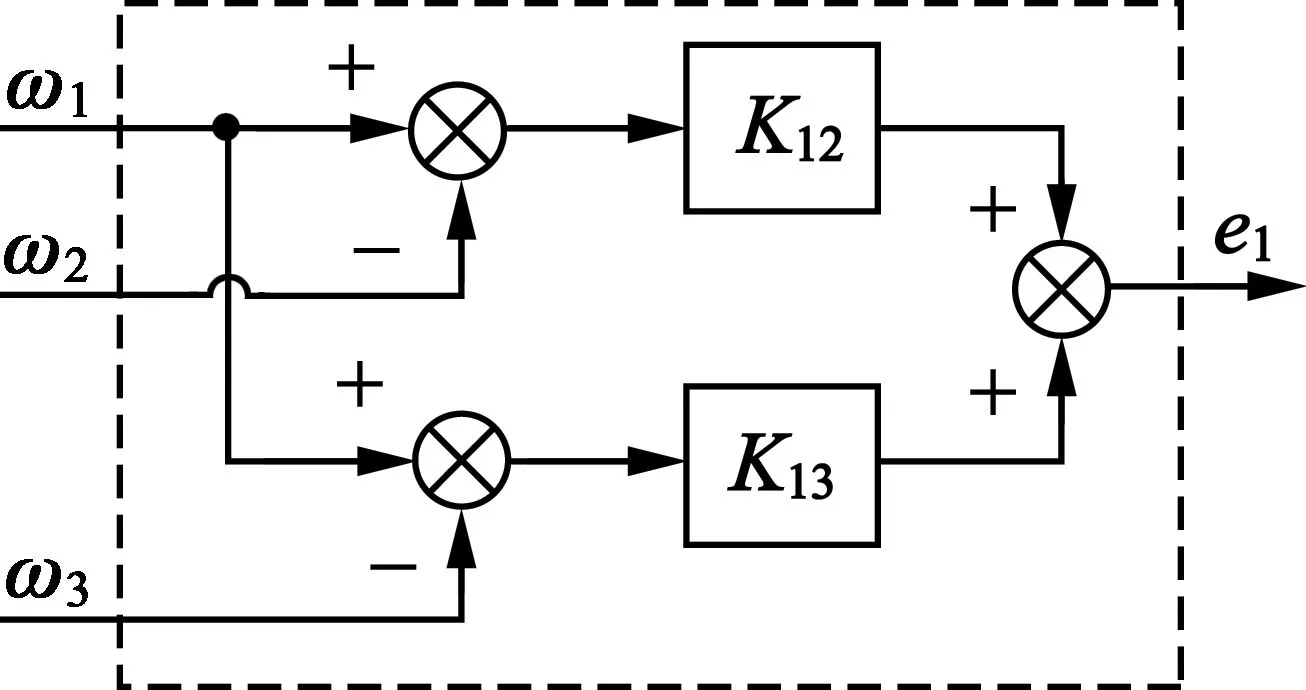

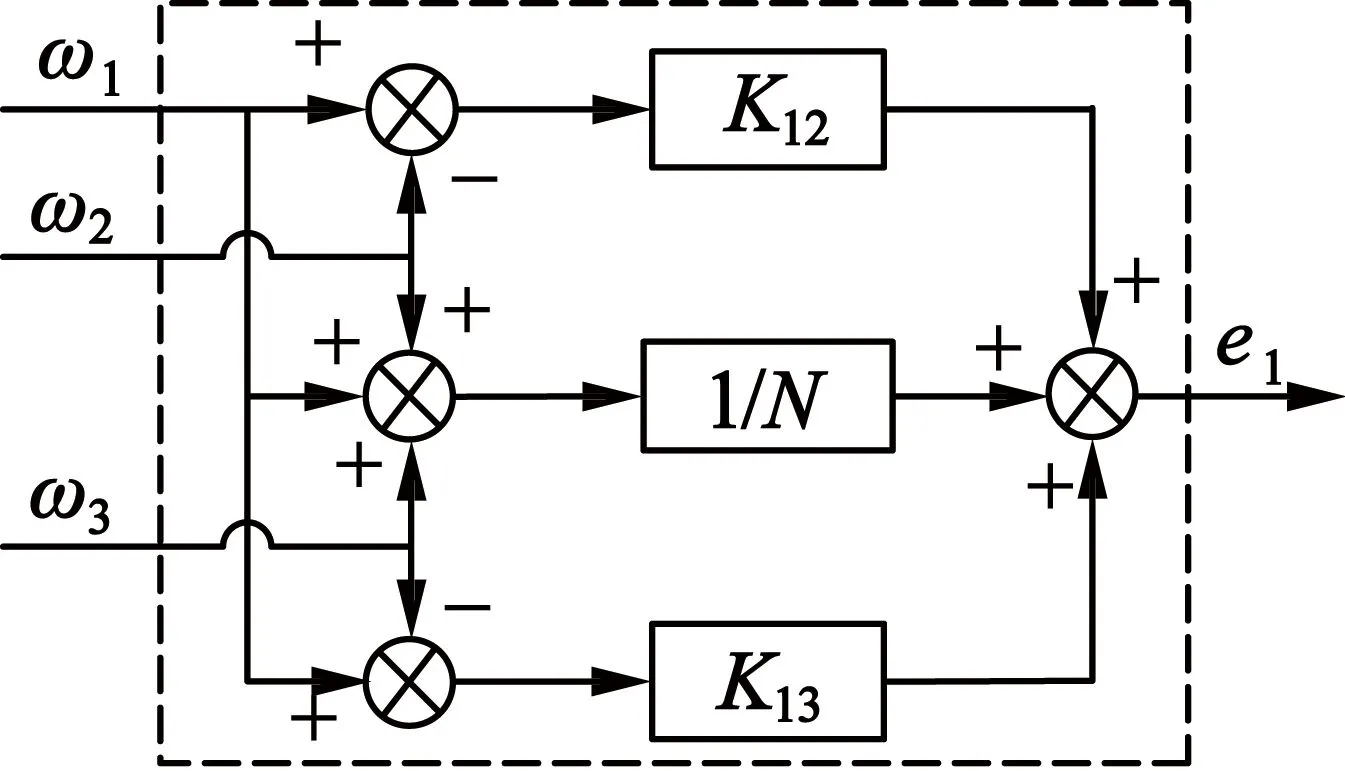

由图7可以看出,系统中每个电机的速度补偿信号是由偏差耦合控制的核心——速度反馈模块提供的,该模块可以消除过渡阶段或负载扰动引起的电机间的速度差,其结构如图8所示。

图8 第一台电机速度补偿器结构图

从图8可以看出,第一台电机速度补偿器的输出:

e1=K12(ω1-ω2)+K13(ω1-ω3)

式中:K12,K13为速度反馈增益,可以补偿各电机转动惯量的差异,其值分别:

式中:J1,J2,J3分别为第1,2,3台电机的转动惯量。

采用偏差耦合控制的系统,当负载扰动等因素引起其中任意一台电机速度波动时,系统中其他电机也会收到该波动信息,从而做出调整,因此,整个系统的同步性能良好。同理,系统在起停阶段也具有良好的同步性能。偏差耦合控制方式的缺点是,其他电机的跟随误差以及互相之间的速度不同步信息,都没有反馈给所控制的电机。当其他电机出现较大的跟随误差时,所控制的电机消除该误差的速度会比较慢,造成整个系统同步性能的下降。

1.2 改进型控制结构

由以上分析可知,传统偏差耦合同步控制中,子电机跟随误差以及相互之间同步误差都没有反馈给所控制的电机,针对该缺点,文献[2]提出了评价函数的概念,即将系统各电机的转速均值作为信号量传递给所控制的电机,以3台电机为例,改进型速度补偿模块如图9所示。

图9 改进型速度补偿模块结构

图9中N为电机数量,这里等于3。改进后,系统中电机出现速度波动时,补偿模块能快速将同步误差归为零。当速度波动较大时,补偿模块中的评价跟随误差将首先起到较大的调节作用,使其他电机能够较快跟踪速度波动的电机,然后控制器的控制量使得达到速度同步的各个电机逐渐恢复到设定的速度,使系统的同步误差、跟随误差明显减小。

文献[3]则采用积分滑模控制器来代替速度PI控制器,增强控制器对转速同步误差和跟踪误差的控制能力。其次,引入最大速度同步误差和最大加速度的概念,构建如下式的同步误差补偿器,其对应结构如图10所示。

ei=Kv(ωi-ωmin)+Kaamax

式中:Kv为速度系数,Ka为加速度系数,ωmin为N台电机中速度的最小值,amin为N台电机中加速度的最大值,ei为第i台电机改进策略的速度补偿。通过将电机转速和最小转速作差后反馈给各电机,并将系统最大加速度与各电机加速度作差反馈给各电机,增强了对转速同步误差的控制效果,减小了在负载突变情况下各电机之间的同步误差和跟踪误差。

图10 同步误差补偿结构

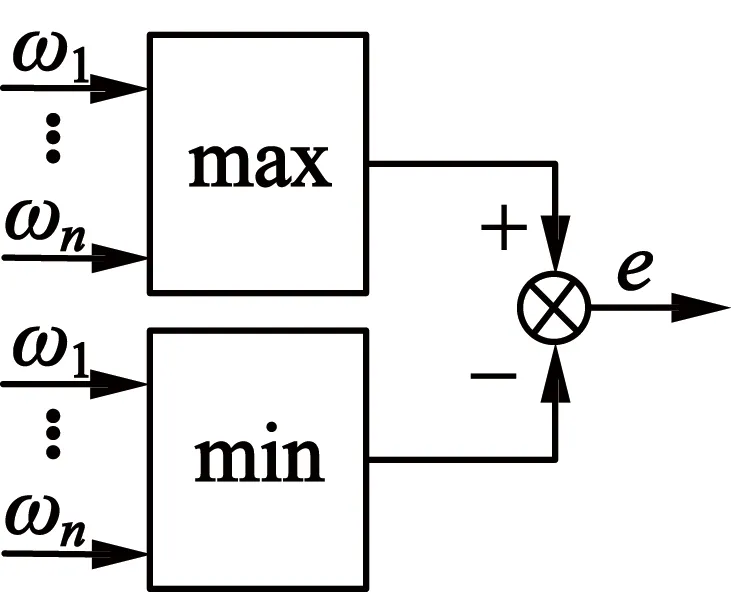

文献[4]将主从控制和偏差耦合控制相结合,提出最大值偏差耦合控制,即将系统中最大速度和最小速度作差,对各电机的统一设定进行补偿,其结构如图11所示。

图11 最大值补偿结构

最大值偏差耦合控制的优点是结构简单、易于实现,对于负载不均衡的系统具有较好的同步性能。

除此之外,为进一步提升传统控制结构的同步、跟踪性能,文献[5]将偏差耦合控制结构和基于反演的自适应滑模控制算法结合起来,设计了多电机同步系统的控制器,该方法简化了反演设计方法、增加了系统对不确定性的鲁棒性、削弱了滑模控制带来的抖振。仿真结果表明,该方法的同步性能好、收敛速度快、鲁棒性强。文献[6]为抑制负载扰动对系统同步性能的影响,利用自抗扰控制器的观测补偿机制,提升了多电机同步控制系统的跟踪精度。文献[7]针对大多控制器对电机无差别处理而导致的同步精度下降的问题,参考相邻交叉耦合控制策略,提出了加权交叉耦合的多电机同步控制策略及相应的控制算法,对系统中不同权重的电机采取不同的控制强度,减小了各电机之间的同步误差并简化了控制结构。文献[8]在被控对象的模型参数未知的情况下,采用自适应方法在线估计参数,并利用交叉耦合控制策略减小多轴系统的同步误差,实现了较高的同步控制精度。文献[9]利用积分滑模和终端滑模相结合的控制算法对偏差耦合控制策略进行改进,用终端吸引趋近方式的趋近律,并将系统状态量的幂函数引入到积分与终端吸引两种趋近方式中,减小了系统的抖振现象,所设计的控制器具有较好的鲁棒性、稳定性和自适应性。

1.3 小结

通过对上述各控制结构的对比分析可知,相比于耦合控制结构,非耦合控制结构较为简单、更易实现,可以用在一些控制精度要求较低的场合;耦合控制结构中,交叉耦合控制方式适用于双电机同步控制系统,而偏差耦合控制方式则主要应用于3台以及3台以上电机的同步控制领域。通过对众多学者提出的改进策略的对比分析可知,除了优化、改进控制结构外,结合智能控制算法对提升多电机系统的同步控制性能也非常重要[8]。

2 控制算法

传统PID控制算法简单、易实现,目前应用最为广泛。但它的自调整能力差,对非线性、强耦合系统的控制效果不理想。智能控制不需要被控对象精确的数学模型,且可以适应较为复杂的系统环境,因此,受到了众多学者的关注。目前,在同步控制系统中应用较广泛的智能控制算法有:神经网络控制,模糊控制,滑模变结构控制,自抗扰控制等[9]。

2.1 常见智能控制算法

神经网络是通过大量神经元互联形成的网络。常见的神经网络包括无反馈前向多层网络、有反馈前向多层网络、层内有互联的多层前馈网络、任意元有联接的相互结合型网络等。应用较为普遍的误差反向传播(BP)神经网络是一种有隐含层的多层前馈网络。神经网络的优点是具有较强的自主学习和非线性逼近能力,缺点是网络权值的获取需要对大量的数据进行训练,在经济投入有限或者系统实时性要求较高的情况下,神经网络算法局限性较大。

智能控制较早的形式就是模糊控制,它吸收了人类思维具有模糊性的特点,通过模糊集合理论来统筹考虑系统的控制方式,包括三部分:精确量的模糊化、模糊推理、模糊判决。

模糊控制实质上是一种智能的非线性控制策略,其控制效果不依靠系统精确的数学模型,在过程控制以及较为复杂的系统中得到了较广泛的应用。但是,如果仅仅将一个简单的传统模糊控制器用于较为复杂的不确定系统时,则往往精度较低,总结模糊控制规则过分地依赖现场操作,调节时间长,达不到令人十分满意的控制性能,把模糊控制系统与其他控制方法相结合会获得更优良的性能。

滑模控制是前苏联研究人员Emelyanov和Utkin提出的一种特殊的控制方法,与其他方法的不同在于其系统结构不固定,状态在不停地变动,系统根据给定轨迹进行有目的的变化。滑模控制以其对参数变化及扰动不敏感、鲁棒性强、响应速度快等优点,在电机调速系统得到了广泛的应用。但是,它的开关特性在保证了系统鲁棒性的同时,也导致了输出抖振现象。减弱抖振的策略主要分为以下几种:趋近律法、加补偿器法、加滤波器法、神经网络法、观测器法、模糊法以及遗传算法等,不同的策略有各自的优缺点,针对具体问题,选取特定方法,都可以有效地消除或抑制抖振现象。

自抗扰控制器是韩京清研究员在现代控制理论研究的基础上,提出的一种采用状态观测器加补偿的非线性控制器。自抗扰控制器保留了控制器不依赖精确数学模型的优点,同时,通过扩张状态观测器能够实时观察系统的内外扰动并进行补偿。因此,自抗扰控制器的动、静态性能以及抗干扰性能优于其他控制器。自抗扰控制以其优点,在电机控制领域有着广泛的应用。

2.2 改进型控制算法

文献[10]设计了积分型滑模变结构偏差耦合控制系统,加快了起动速度,但当起动阶段同步误差较大时,系统会出现超调、暂态性能恶化的现象。文献[11]采用调度增益结合自适应方法,对速度滑模控制器的切换增益进行实时整定,削弱了系统抖振现象,改善了控制性能。文献[12]提出二阶非奇异终端滑模算法,并结合自抗扰控制技术,设计了基于干扰观测器的分数阶滑模控制方案,增强了系统的抗干扰能力和同步性能,缺点是系统参数较多、结构复杂,工程应用实现较困难。文献[13]运用模糊控制对滑模变结构控制中切换项系数进行实时整定,削弱了系统抖振,减小了电机的跟随误差,提高了系统的同步性能。文献[14]将自适应反步法和滑模观测器相结合,设计出张力自适应观测器,提高了多电机同步控制系统的动态性能和稳态性能。文献[15]将自适应算法和滑模变结构控制方法结合,提高了系统的鲁棒性以及同步性能,缺点是应用条件较苛刻。

2.3 小结

智能控制算法中,滑模变结构控制若能解决好抖振问题,是一种提升控制精度的好方法;自抗扰控制技术算法简单、易于实现,参数易调节,响应速度快且抗干扰能力强。从众多学者提出的改进算法的效果可以看出,对于实际问题,应针对每种算法的特点,取长补短,以满足实际工程的需要。

3 关键技术梳理

多电机同步控制技术广泛应用于国内外工业领域,根据以上分析可知,其研究的关键技术主要集中在以下五点:

1)高跟踪精度。系统跟踪性能是系统综合性能评定的重要指标,比如常见的多机构联动系统,除了要求良好的同步性能,系统还必须对输入信号进行高精度跟踪,以满足各机构的运动协调性,从而改善轨迹曲线。

2)实时同步性。在实际应用场合,抗干扰能力是控制系统稳定性的最基本反映。随着工作环境的变化,控制参数可能会发生漂移,较强的鲁棒性能保证系统实时的同步性。

3)快速动态响应。动态响应是多电机同步控制系统重要的动态性能指标,它不仅要求系统对输入信号跟随速度快,而且要超调小甚至无超调。

4)良好的负载特性。采取合适的策略和算法,以提高控制参数的适应性,从而保证系统的同步性能不受一定范围内负载变化的影响。

5)高可靠性和稳定性。设计多电机同步控制系统时,除了实现功能外,还必须考虑系统的可靠性和稳定性。

4 结 语

本文通过对比分析目前常用的同步控制结构和控制算法的优缺点,梳理出了多电机同步控制研究的关键技术,以期对我国在多电机同步控制技术领域的发展提供借鉴。