面向大型结构件智能焊接的爬壁机器人系统*

2019-09-02周勇刘晓光蒋晓明黄丹

周勇 刘晓光 蒋晓明 黄丹

面向大型结构件智能焊接的爬壁机器人系统*

周勇 刘晓光 蒋晓明 黄丹

(广东省智能制造研究所 广东省现代控制技术重点实验室)

针对大型结构件焊接的自动化升级需求,设计爬壁机器人系统。该系统由移动平台、焊枪调节机构、激光视觉传感器、控制系统和焊接设备组成;由激光视觉传感器获取焊接路径信息;通过协调移动平台与焊枪调节机构实现对焊缝的跟踪焊接。试验结果表明:该系统在船体分段模型焊接作业中运行平稳,焊缝成形较好,能够满足大型结构件的焊接要求。

智能焊接;爬壁机器人;视觉传感

0 引言

随着现代工业的发展,船舶、储油罐、机车等大型结构件的焊接需求越来越广泛。目前,大型结构件的焊接作业大多采用人工或半自动化方式,效率低,作业前期准备工作繁杂[1-3]。为克服大型结构件焊接自动化水平低的现状,国内外学者开展了大量研究工作。上海交通大学设计一款轮足组合越障移动焊接机器人,系统复杂,耦合误差较大,还需优化改进[4];北京石油化工学院设计一种依托轨道移动焊接的机器人,对规则焊缝效果较好,但前期轨道铺设一定程度上限制了其应用[5];韩国首尔大学研究一种移动焊接机器人,主要应用于双层外壳船体中U型焊缝焊接,其工作范围有限,无法满足大型结构件的焊接要求[6]。

目前,针对大型结构件焊接的研究大多集中在利用激光视觉传感器获取焊缝位置然后进行位置控制方面。位置控制的前提是控制系统的输入必须准确。然而实际焊接工作中常伴随强光、高温和强磁场,传感器容易出现噪音,上述控制方式难以达到理想的焊接效果。为此,本文开发一种用于大型结构件智能焊接的爬壁机器人系统,通过激光视觉传感器和速度纠偏控制策略实现焊缝跟踪,达到较好的焊接效果。

1 系统构成及工作原理

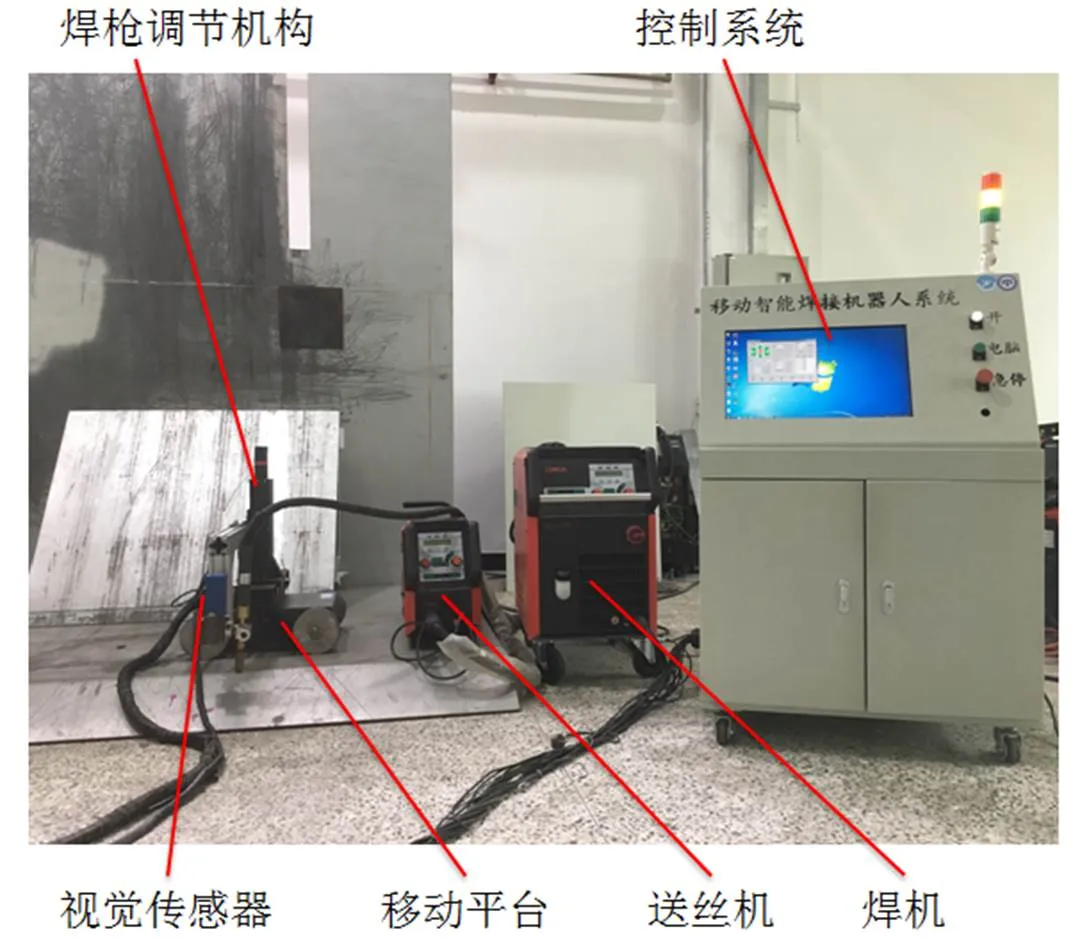

大型结构件的自动化焊接要求作业设备操作灵活,且具有较大工作空间。本文设计的爬壁机器人系统由移动平台、焊枪调节机构、激光视觉传感器、控制系统和焊接设备组成,如图1所示。其中移动平台是整个系统的运动载体,由4个磁轮和本体组成,后两轮是驱动轮,前后轮通过链式传动。焊枪调节机构固定在移动平台上,焊枪和激光视觉传感器安装在焊枪调节机构的末端,且焊枪和激光视觉传感器相对位置保持不变。焊接设备包括气保瓶、焊接电源、焊枪和送丝机等。

图1 爬壁机器人系统

移动平台搭载焊枪调节机构运动到焊接区域;激光视觉传感器和位置传感器采集焊缝偏差和高度信息;焊枪调节机构对焊枪的位置和高度进行控制;控制系统在焊接过程中完成数据处理和运动机构控制;移动平台沿着焊缝方向运动,完成焊缝的跟踪焊接。

爬壁机器人系统有手动和自动2种工作模式。在开启跟踪焊接之前,操作人员通过控制系统交互界面控制机器人运动至焊接工作区域;启动跟踪焊接之后,爬壁机器人系统自主跟踪焊接。

2 焊枪调节机构

焊枪调节机构由伸缩移动模组、高度移动模组和摆动机构组成。其中伸缩移动模组固定于移动平台上,高度移动模组固定于伸缩移动模组上,摆动机构固定在高度移动模组的末端,其上有夹持器,可夹持焊枪。焊枪调节机构有3个自由度:1个伸缩自由度、1个高度调节自由度和1个摆弧自由度。当激光视觉传感器获得焊缝位置后,控制系统控制伸缩移动模组和高度移动模组使焊枪移动到焊缝位置,同时摆动机构带动焊枪作摆弧动作。

3 激光视觉传感器

激光视觉传感器包括激光器、工业相机和滤光片。本文采用一字线激光器,激光器发出特定波长的光,光在工件表面形成激光条纹,可有效突出工件表面特征;工件表面的激光条纹经过滤光片进入工业相机;由于滤光片只能允许特定波长的光通过,因此工业相机得到的是信噪比较高的图像。

3.1 激光视觉传感器结构

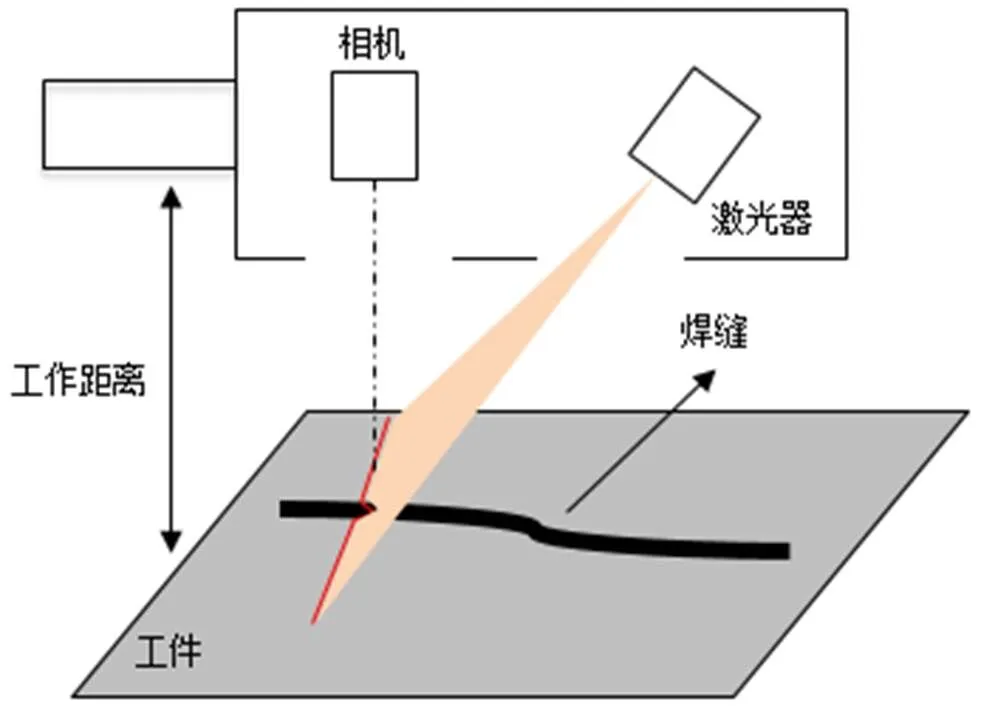

综合考虑激光视觉传感器的结构紧凑性和激光成像性能,采用激光倾斜投射、相机垂直接收的结构形式,如图2所示。

图2 激光视觉传感器结构形式[7]

3.2 激光视觉传感器选型

焊接过程中存在大量的弧光、飞溅以及电磁干扰,因此有必要对激光视觉传感器的元器件进行严苛选型,以尽可能减小干扰因素影响。

3.2.1激光器和滤光片

利用光谱仪分析焊接现场的弧光成分,可得到焊接时弧光的光谱成分及强度,如图3所示。

图3 弧光光谱分布图

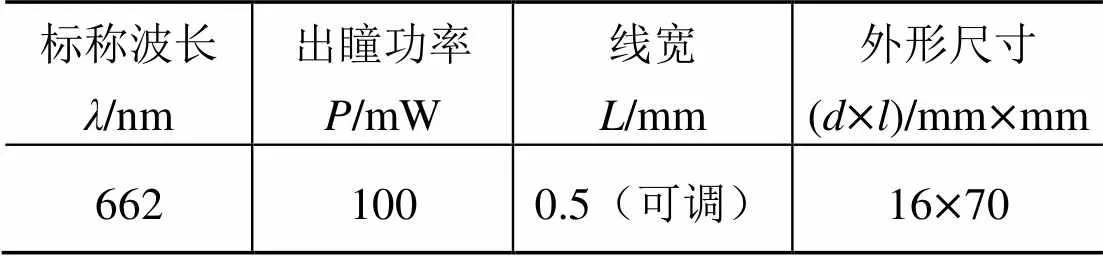

由图3可知,波长在350 nm~650 nm的光强度较强。本文选择波长为662 nm的半导体激光器FU662AX100-GD16,主要参数如表1所示。

表1 FU662AX100-GD16技术参数

为滤除弧光,提高图像信噪比,还需根据激光器波长选择滤光片。考虑到滤除弧光的同时激光不被过多削弱,本文选择半带宽为10 nm,峰值透过率为74.5%的干涉滤光片。

3.2.2工业相机

激光视觉传感器的视场范围可达:

其中,分别为水平和垂直方向视场范围。

传感器的精度为

其中,分别为水平和垂直方向精度。

传感器精度满足焊接对自动化设备的精度要求。

3.3 视觉算法流程

3.3.1 焊缝偏差信息提取

首先采用帧差法去除滤光后焊缝图像中含有的飞溅干扰;然后对图像进行高斯平滑、二值化以及边缘提取预处理;最后利用RANSAC算法进行特征提取得到焊缝中心点坐标[8]。以起始焊接位置的焊缝中心点坐标为参考值,后续所提取焊缝中心点坐标与参考值的差值即为焊缝偏差。

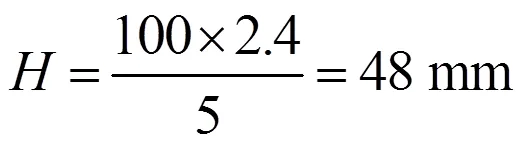

3.3.2 焊缝高度信息提取

利用激光视觉传感器不仅可得到焊缝偏差信息,还可获取焊缝相对于摄像机坐标系的高度信息。在焊接作业前,对摄像机和激光平面进行标定[7]。标定后得到激光平面在摄像机坐标系中的平面方程为

由内参矩阵得到空间中一点与其图像坐标的对应关系为

联立式(5)和式(7),可得激光条纹上的点P在摄像机坐标系下的三维坐标,该坐标的Z分量即是焊缝相对于摄像机原点的高度。

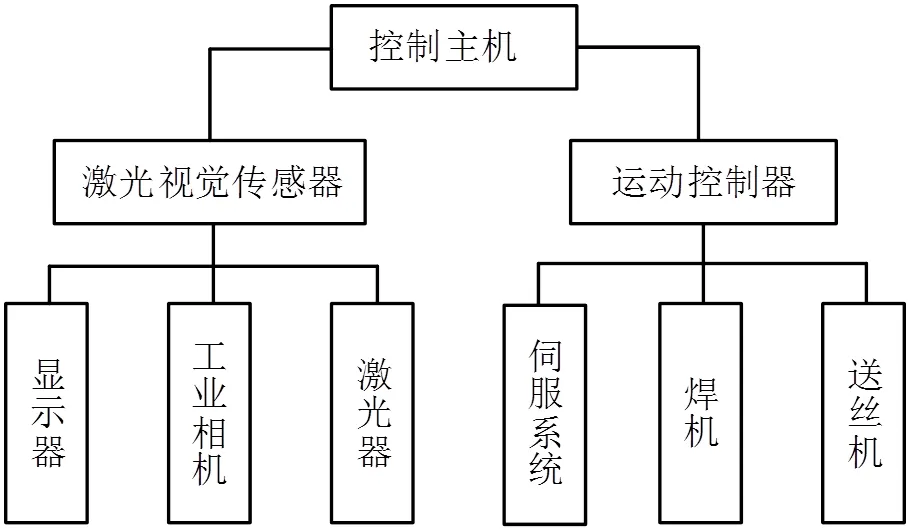

4 控制系统

4.1 硬件架构

爬壁机器人控制系统根据激光视觉传感器得到的焊缝中心点三维坐标,协调移动平台和焊枪调节机构,使焊枪始终保持在最佳焊接位置工作。爬壁机器人控制系统硬件架构如图5所示,运动控制器作为控制核心,通过PCI与控制主机相连接;激光视觉传感器通过TCP/IP接入控制主机;控制主机通过采集激光视觉传感器信号规划移动平台和焊枪调节机构的运动,从而实现移动平台和焊枪调节机构的控制,完成焊接作业。

图5 爬壁机器人控制系统硬件架构

4.2 控制策略

激光视觉传感器发送给爬壁机器人是离散的、未经处理的数据。这些数据的变化率较大,直接将它们发给爬壁机器人可能会对移动平台和焊枪调节机构产生冲击,导致焊枪调节机构出现抖动现象,影响焊接质量。

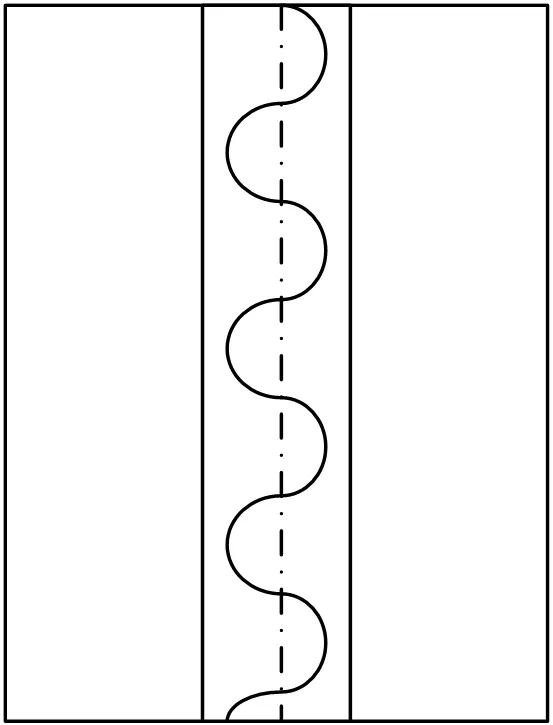

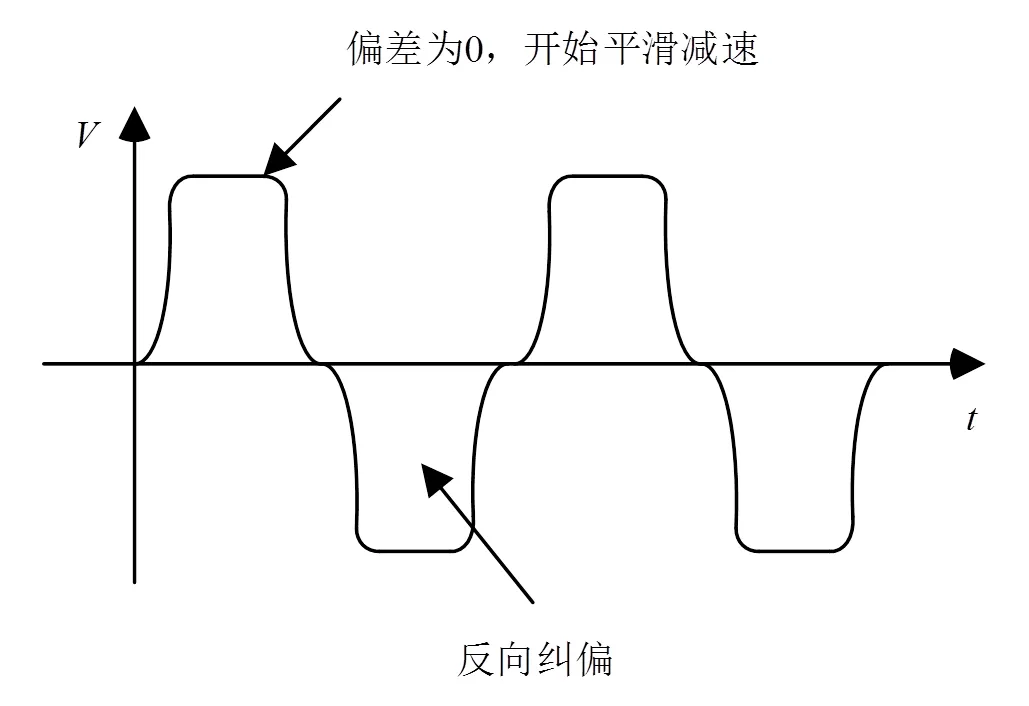

本文采用速度纠偏方式对焊枪调节机构进行控制。当检测到焊缝中心偏差数据时,通过控制焊枪调节机构以一定速度往偏差减小的方向调节。当偏差减小到零时速度平滑地减小到零,此时又开始以一定的速度往另一个方向减小偏差,直至完成整个焊接作业。焊枪末端的轨迹示意图及速度示意图如图6和图7所示。

图6 焊枪末端轨迹示意图

图7 焊枪末端运动速度示意图

5 焊接试验

图7(a) 焊接试验现场图

6 结语

1)针对大型结构件的智能焊接设计一款爬壁焊接机器人系统,该系统运行平稳,具有较好的运动灵活性。

2)根据弧光光谱对激光视觉传感器的硬件进行选型,并对激光视觉传感器进行标定,得到焊缝特征的三维坐标。

3)采用速度纠偏策略实现焊缝跟踪。

现场焊接试验表明,采用速度纠偏策略,爬壁机器人在焊接过程中可以有效减小抖动现象的出现,保证了焊接质量,达到单面焊接、双面成形的效果。

[1] 高延峰,张华,毛志伟,等.轮式机器人折线焊缝跟踪协调控制方法[J].焊接学报, 2008,29(5):33-36.

[2] 袁灿,洪波,潘际銮,等.智能弧焊机器人的运动学建模[J].焊接学报,2005,26(3):70-72.

[3] San-Millan Andres. Design of a teleoperated wall climbing robot for oil tank inspection[C]. 23rd Mediterranean Conference on Control and Automation(MED), Torremolinos, 2015:255-261.

[4] 邓勇军.越障全位置自主焊接机器人视觉传感系统研究[D].上海:上海交通大学,2012.

[5] 蒋力培,薛龙.全位置智能焊接机器人的研究[J].金属加工(热加工),2008(6):30-35.

[6] Namkug Ku, Sol Ha, Myung-Il Roh. Design of controller for mobile robot in welding process of shipbuilding engineering, Journal of Computational Design and Engineering[J]. 2014,1(4): 243-255.

[7] 周勇.基于线结构光视觉的焊缝余高和熔宽检测[D].广州:广东工业大学,2017.

[8] 周勇,李坚,李明军.基于RANSAC算法的焊缝余高识别与检测[J].机械工程与自动化,2017(6):143-145.

Wall Climbing Robot System for Large Component Intelligent Welding

Zhou Yong Liu Xiaoguang Jiang Xiaoming Huang Dan

(Guangdong Institute of Intelligent Manufacturing Guangdong Key Laboratory of Modern Control Technology)

Aiming at the actual demand of the welding of large-scale structural parts, a wall-climbing robot system is designed, which consists of a moving platform, a welding gun adjusting mechanism, a vision sensor, a control system and a welding device. The system adopts the laser vision sensing to acquire the welding path information, and the tracking welding of the welding seam is realized by coordinating the moving platform and the welding gun adjusting mechanism. The test results show that the wall-climbing robot system is stable in the welding operation of the hull section model, and the welding seam forming is good, and the welding requirements of the large-scale structural members can be met.

Intelligent Welding; Wall Climbing Robot; Vision Sensor

广东省科技计划项目(2016B090927008,2016A030310309,2014B040404063);广东省科学院能力建设专项(2017GDASCX-0015,2016GDASRC-0106,2017GDASCX-0848)。

周勇,男,1991年生,硕士,主要研究方向:机器人控制、计算机视觉。E-mail: 1508108492@qq.com

刘晓光,男,1981年生,硕士,主要研究方向:电力电子。

蒋晓明,男,1973年生,博士,主要研究方向:电力电子。