机动车制动试验台动态校准装置

2019-09-02钟文斌林飞振

钟文斌 林飞振

机动车制动试验台动态校准装置

钟文斌 林飞振

(广州计量检测技术研究院)

在分析机动车制动试验台的动静态计量问题的基础上,设计一种机动车制动试验台动态校准装置,详细介绍该装置的设计方案、关键结构及实际使用效果。

机动车制动力;制动试验台;动态校准

0 引言

机动车制动性能是机动车运行安全技术条件的重要指标和必检项目,国家标准GB7258要求对机动车的制动性能进行强制检验,并规定可用路试或台试检验方法。实际检测中广泛采用滚筒反力式制动试验台检验方法。

目前,滚筒反力式制动试验台是静态检定[1],且只检定试验台的测力传感器,而机械传动机构、控制装置和采集仪表等的动态性能无法有效检测。制动试验台采集数据是一个动态的过程,为更真实地复现实际使用时的检测过程,更客观地评估制动试验台的性能,对其进行动态校准显得尤为重要。

1 滚筒反力式制动试验台

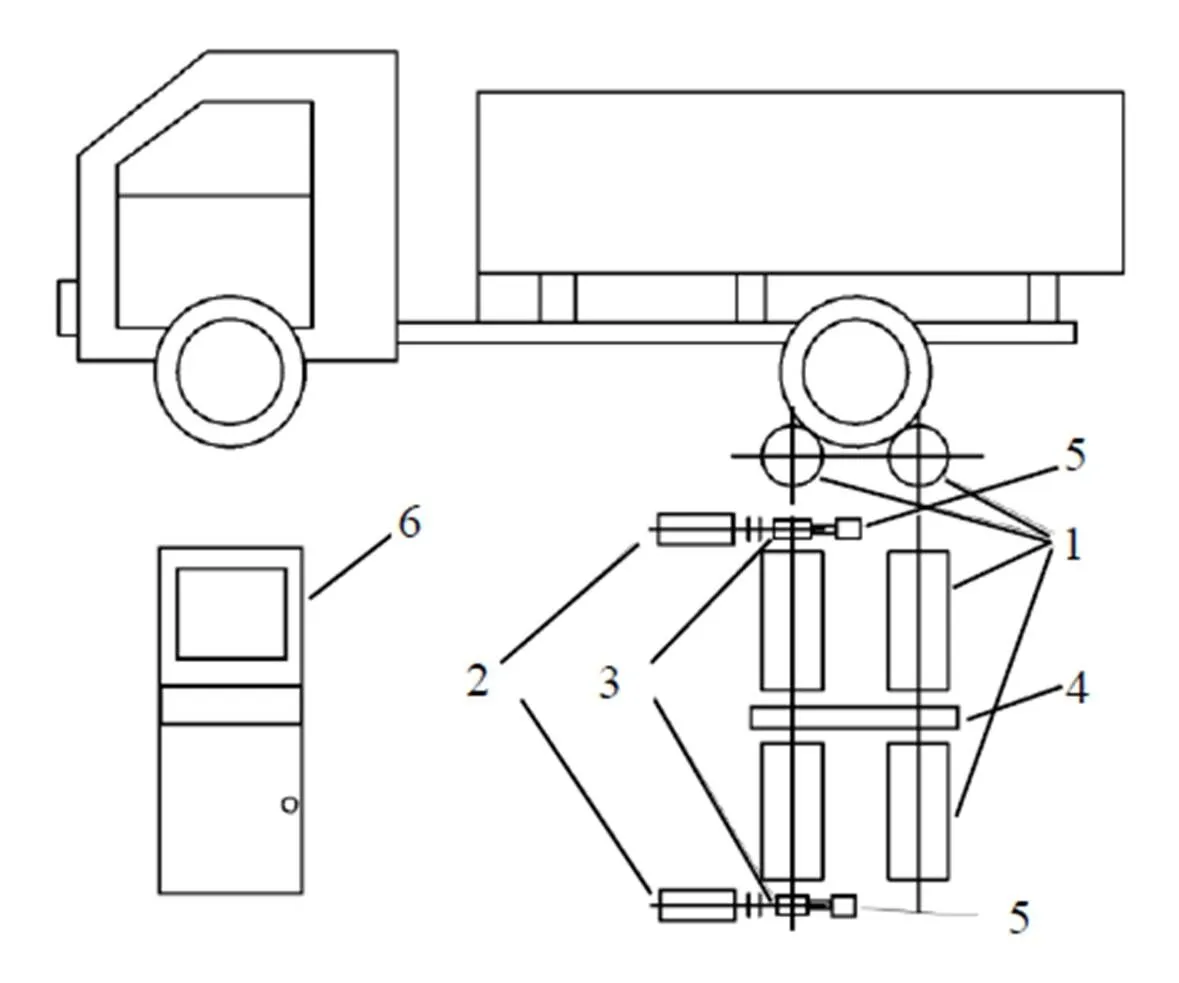

滚筒反力式制动试验台由滚筒、电动机、测量传感器、传动链、减速器和指示控制装置等组成,如图1所示。检测时,机动车的检测轴车轮停在滚筒上,滚筒带动车轮转动;达到检测车速后,驾驶员急踩制动踏板制动车轮;此时测量传感器测得的最大力值即是车轮最大制动力。

2 装置工作原理

机动车制动试验台动态校准装置主要用于机动车制动试验台的动态性能校准,装置测量范围为单轮(0~2500)Nm,折算制动力为单轮(0~5000)N,准确度为±1%。

1-滚筒 2-电动机 3-减速器 4-传动链 5-测量传感器 6-指示控制装置

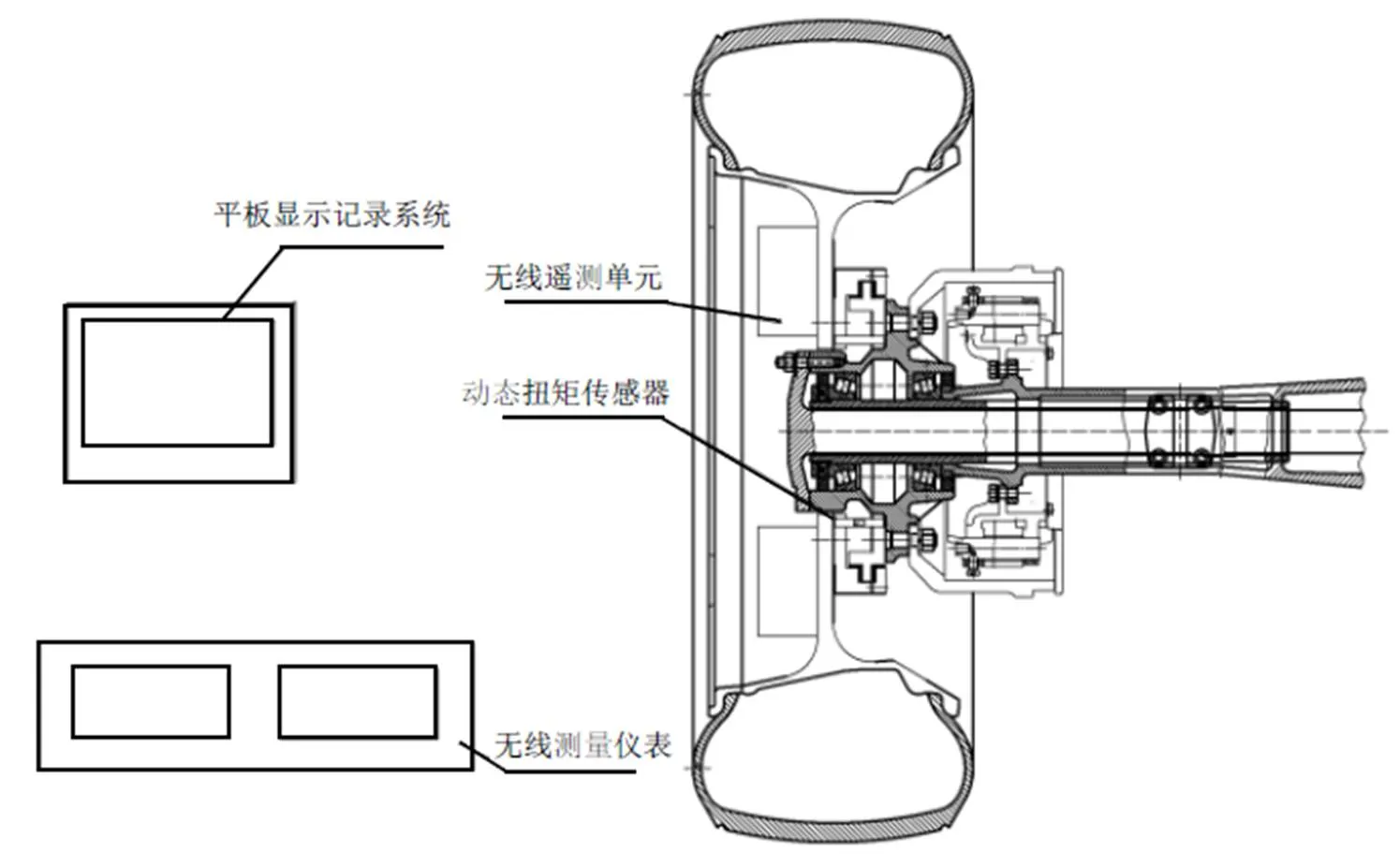

本装置主要由动态扭矩传感器、无线遥测单元、无线测量仪表和平板显示记录系统组成,其安装使用结构如图2所示。其工作原理是在试验车测试轴安装动态扭矩传感器;试验车按正常安检程序开上制动试验台;动态扭矩传感器的弹性体和应变片把车轮上的制动力转换成电信号;经无线遥测单元测量并转换成制动力值;由无线测量仪表和平板显示记录系统显示、记录制动曲线;通过比较法对制动试验台的动态性能进行校准或验证。

3 设计重点

根据使用要求,机动车制动试验台动态校准装置的设计重点在于动态扭矩传感器应变测量结构、传感器抗弯装置、无线遥测单元和测量软件。

3.1 动态扭矩传感器应变测量结构

为实现动态扭矩的测量,且不影响车辆本身各部分的相互作用,对动态扭矩传感器的安装位置和结构设计都提出了较高要求。本装置将动态扭矩传感器与车轮车轴连接机构的设计相结合,可直接作为车轮与车轴的连接机构。制动时,制动力通过车轮传递到车轴,并在动态扭矩传感器的应变体上产生扭矩应变,通过动态扭矩传感器的应变体及应变测量系统,转换成电信号输出到采集装置,测量对应的扭矩值。应变体设计需考虑传感器的刚性和测量扭矩力值之间的关系,结合对应变体的材料分析和数值模拟[2],最终设计应变体的测量结构。

图2 机动车制动试验台动态校准装置安装结构图

根据制动力的测量原理,动态扭矩传感器测量的制动力是由车轴所受扭矩转换而来。根据扭矩测量特点,动态扭矩传感器轴心与车轮轴心的同轴度,对扭矩和制动力的测量准确度有较大影响。结合机械的加工精度,经测算,机动车制动试验台动态校准装置与车轴的同轴度不大于0.5 mm。综合考虑同轴要求,本装置采用总体环形结构。通过精密测量,获得车轴和轮毂的实际尺寸,按照实际尺寸设计加工传感器连接件,使传感器与车轴充分贴合,同轴度满足测量要求。

制动测量时需使用检测车辆,必须确保检测车辆安装动态扭矩传感器后,车辆车轮结构性能没有明显变化。因此,在确保动态扭矩传感器尽可能薄的情况下,传感器的两端结构和大小必须能与车辆轮毂和车轴连接盘精密配合,刚性满足车辆驱动的要求。车辆与动态扭矩传感器的连接结构如图3所示。

1-车轴 2-车轮 3-连接盘 4-无线采集装置 5-扭矩传感装置

3.2 传感器抗弯装置

动态扭矩传感器作为车轮与车轴的连接机构,车辆重力将直接施加在其侧向上。为尽量减少侧向力对动态扭矩传感器应变机构的影响,需对其侧向力进行设计。为此,动态扭矩传感器设计了抵抗重力弯矩的结构。

根据车轮轮毂和车轴的连接结构,在圆周形的动态扭矩传感器结构基础上,在外壳和应变体之间增加滚珠轴承的连接结构,以分散侧向力;同时在内部应变体连接处增加4个角度的强刚性支撑柱,连接应变体法兰,形成有效的多向轴承分散力支承机构,如图4所示。实际测试中,在单个多向轴承分散力支承机构抗弯矩单元径向承载500 kg时,扭矩测量未产生明显影响。

3.3 无线遥测单元

无线遥测单元集合了信号采集、无线数据通信等功能,其性能对机动车制动试验台动态校准装置的动态测量非常关键。

机动车制动试验台在车轮检测过程中,力值测量为动态过程,并需记录制动力峰值和力值曲线。本装置的动态检测需反映制动试验台的动态过程,其中动态采集频率是影响动态性能的重要参数。本装置采用高速A/D采集前端系统,采集频率达到100 Hz,确保整个系统的采集频率满足使用要求。

1-外壳 2-弹性体 3-滚珠轴承 4-楔块 5-基座第一法兰 6-基座第二法兰 7-支撑柱

机动车制动试验台动态校准装置在使用过程中需安装到车轮上,与检测车共同在制动试验台运行。运行过程中,动态扭矩传感器在车轮车轴带动下,与车轮车轴一起旋转,因此,无法通过有线连接的方式输出测量信号,需设计一套专用的无线遥测记录系统。

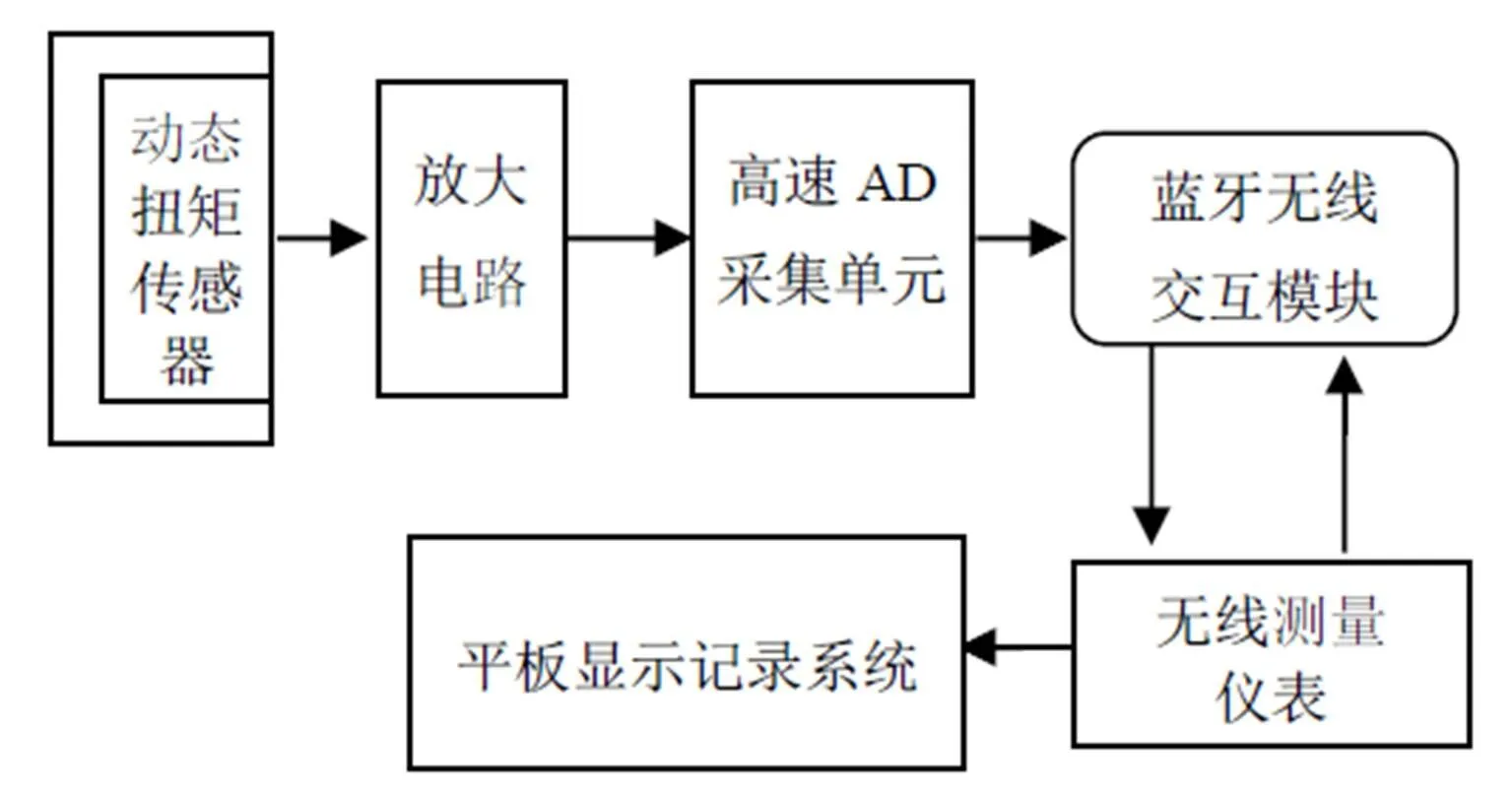

无线遥测单元硬件结构主要由放大电路、高速AD采集单元、蓝牙无线交互模块、无线测量仪表和平板显示记录系统组成。放大电路、高速AD采集单元和蓝牙无线交互模块通过高度集成,制作成体积微小的测量装置,可独立安装于车辆轮毂连接处,并采用低功耗的设计确保独立干电池供电。无线遥测单元测量流程框图如图5所示。

图5 无线遥测单元测量流程框图

3.4 测量软件

机动车制动试验台在制动力检测过程中,需分析制动力产生的制动曲线,且除了制动率参数,还有左右制动不平衡率等参数需要出具和评定。

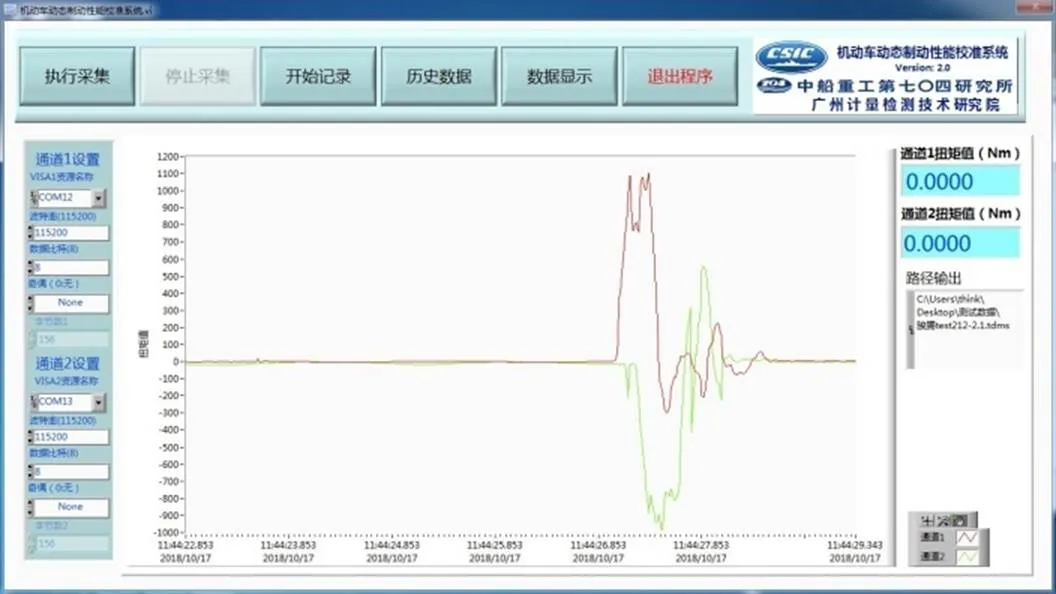

根据检验过程的实际需求,采用C#开发语言设计上位机软件。该软件能通过高速数据采集,对制动曲线、制动力值(扭矩)、左右轮制动力值比较等多个制动参数进行记录和分析。软件界面如图6所示。

图6 软件界面

4 使用效果

机动车制动试验台动态校准装置可对滚筒反力式制动试验台进行动态校准,是对静态检定的一种有效补充,可全面地评估滚筒反力式制动试验台的计量性能。本装置经计量校准,静态计量误差小于±0.5%,远远优于检定规程的±3%要求[1]。

本装置已作为检验机构技术比对的标准样品,对71家的检验机构进行了比对,现场安装及测试情况如图7所示。

图7 实际使用图

本装置在比对前中后传感器的扭矩参考值最大变化为0.4%,样品整体性能稳定,满足比对样品的要求。并符合能真实反映滚筒反力式制动试验台在实际使用过程中的计量性能,为管理部门的监管工作提供有效支撑。

[1] 国家质量监督检验检验总局.JJG 906-2015 滚筒反力式制动试验台检定规程[S].北京:中国质检出版社,2015.

[2] 陈金明,钟文斌.数值模拟在扭矩传感器设计的应用[J].自动化与信息工程,2017,38(1):32-34.

Dynamic Calibration Device of Motor Vehicle Brake Test-Bed

Zhong Wenbin Lin Feizhen

(Guangzhou Institute of Measurement and Testing Technology)

This paper analyzes the problems arise during dynamic and static measurement of motor vehicle brake testbed, afterwards, introduces a new dynamic calibration device using for measuring brake testbed, and ultimately details the design scheme, implementation method and effect in practical use.

Motor Vehicle Braking Force; Brake Test-Bed; Dynamic Calibration

钟文斌,男,1979年生,高级工程师,硕士,主要研究方向:力学计量测试和计量管理等。E-mial:wenbin_zh@163.com

林飞振,男,1982年生,高级工程师,硕士,主要研究方向:力学计量测试等。