基于电流波形特征的旋转电弧焊缝跟踪系统

2019-09-02钟少涛

钟少涛

基于电流波形特征的旋转电弧焊缝跟踪系统

钟少涛

(广东福维德焊接股份有限公司)

搭建基于旋转电弧传感器的焊缝跟踪系统并进行电流波形特征分析。首先研究电弧旋转频率、焊接高度、坡口角度与焊接电流波形特征之间的关系,获得最佳焊接参数;然后探究焊接过程中焊接偏差和焊接轨迹转折点对电流波形的影响,得出在焊接偏差和轨迹拐点处相对应的电流波形特征;最后进行旋转电弧焊缝跟踪试验。结果表明,旋转电弧焊缝跟踪系统具有良好的跟踪效果。

旋转电弧;焊缝跟踪;电流波形

0 引言

焊接是现代制造业必不可少的加工手段[1]。现代工业的快速发展使焊接自动化成为发展趋势,而焊缝跟踪则是实现焊接自动化的必要前提[2]。

对于接触式传感器和光学传感器等焊缝跟踪传感器,其检测点比焊接电弧有一定的提前量,严重影响大弧度焊缝的跟踪精度[3-4]。电弧传感器直接使用焊接电流信号进行焊缝跟踪,抗弧光、高温及强磁场的能力较强,结构紧凑、成本较低,是目前最有效的焊缝跟踪方法之一[5-7]。摆动电弧传感器利用摆动时的电流差获得电弧轴线与焊缝的偏离信息[8-9],由于频率限制,不适合高速焊。高速旋转电弧传感器灵敏度高、、结构简单、成本低、响应快。通过旋转电弧传感器采集焊接电流信号后,由计算机测控系统实现焊缝跟踪。目前,传统的焊缝偏差识别方法主要有直接测位法[10]、极值差值法[11]、左右区域积分差值法[12]和频谱法等[13]。然而,由于焊接参数设定往往存在盲目性,上述方法的相关参数通常需要大量的试验来确定。

本文搭建一个旋转电弧传感焊缝跟踪系统。首先使用不同的焊接参数进行焊接试验,探究不同焊接参数对电流波形特征的影响;然后进行焊缝跟踪试验,研究焊接偏差、焊接轨迹走向对电流波形特征的影响;最后确定最佳焊接参数和焊缝跟踪策略,进行旋转电弧焊缝跟踪试验。

1 旋转电弧焊缝跟踪系统结构

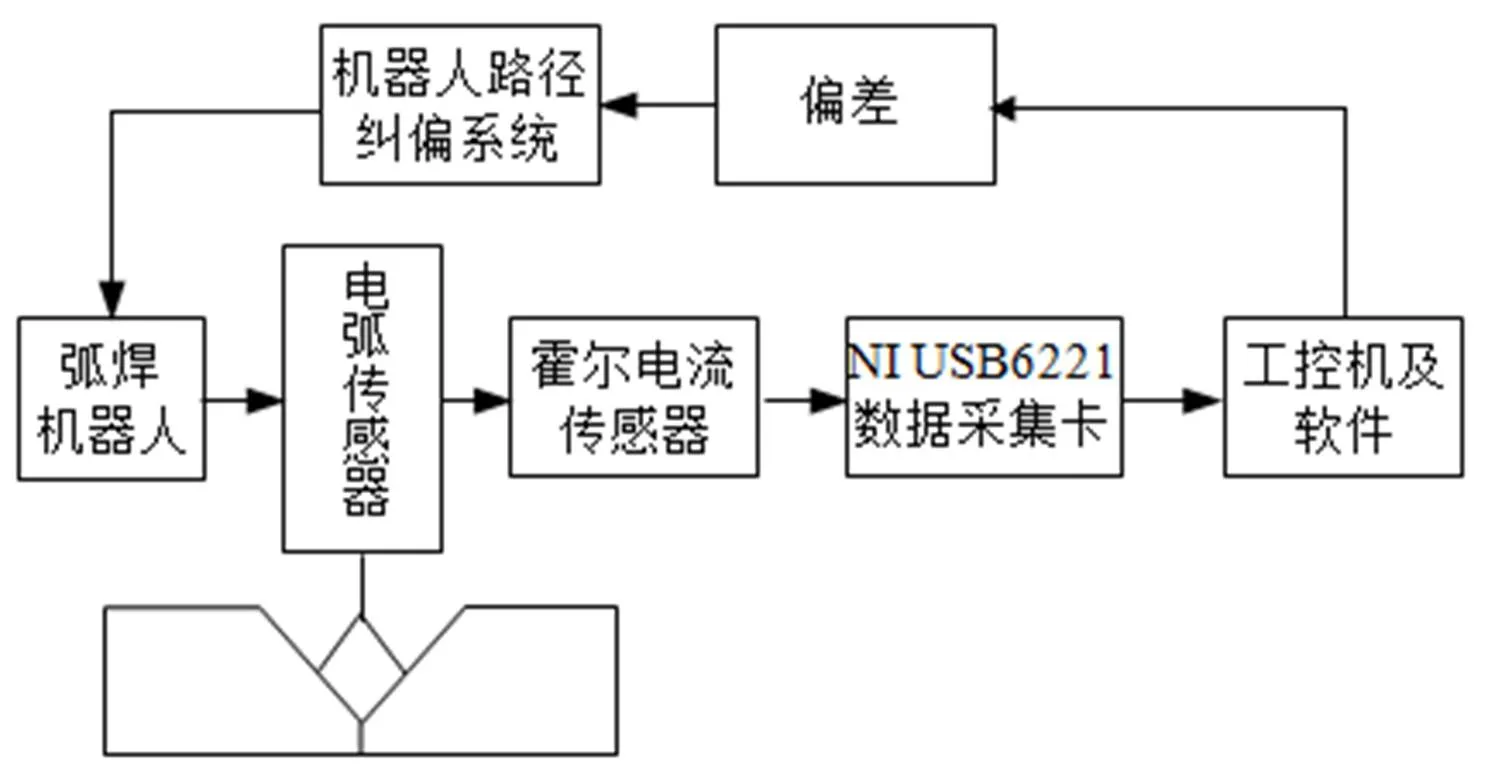

旋转电弧焊缝跟踪系统整体结构如图1所示,由工控机、机器人路径纠偏系统和旋转电弧传感系统3部分组成。旋转电弧传感器的轴为空心轴,轴心钻有直径2 mm的孔,焊丝从轴的上端穿入,由轴下端安装的导电嘴中穿出。这样,旋转电弧传感器同时也是一个焊枪,并与机械臂末端工具端固联在一起,焊枪(即旋转电弧传感器)运动的方向、位移和速度均随机械臂的改变而改变。在焊缝跟踪过程中,旋转电弧传感器电弧扫描坡口;同时霍尔电流传感器和NI USB6221数据采集卡采集电流信号;工控机处理采集的数据,获得当前和方向的焊缝偏差,并将偏差信息发送给弧焊机器人控制器;弧焊机器人据此纠正焊枪下一步的位置,从而控制焊枪跟踪待焊焊缝位置。

图1 旋转电弧焊缝跟踪系统结构图

2 焊接参数选择

对焊接电流信号波形特征进行分析,研究电弧传感器旋转频率、焊接高度和坡口角度对焊接电流波形特征的影响,为实现焊缝跟踪提供依据。

本系统采用MIG焊,保护气体80%Ar+ 20%CO2;焊接速度由弧焊机器人控制;采用NB-500直流焊机,焊丝采用Lincoln气体保护药芯焊丝,直径为1.6 mm。

2.1 电弧旋转频率

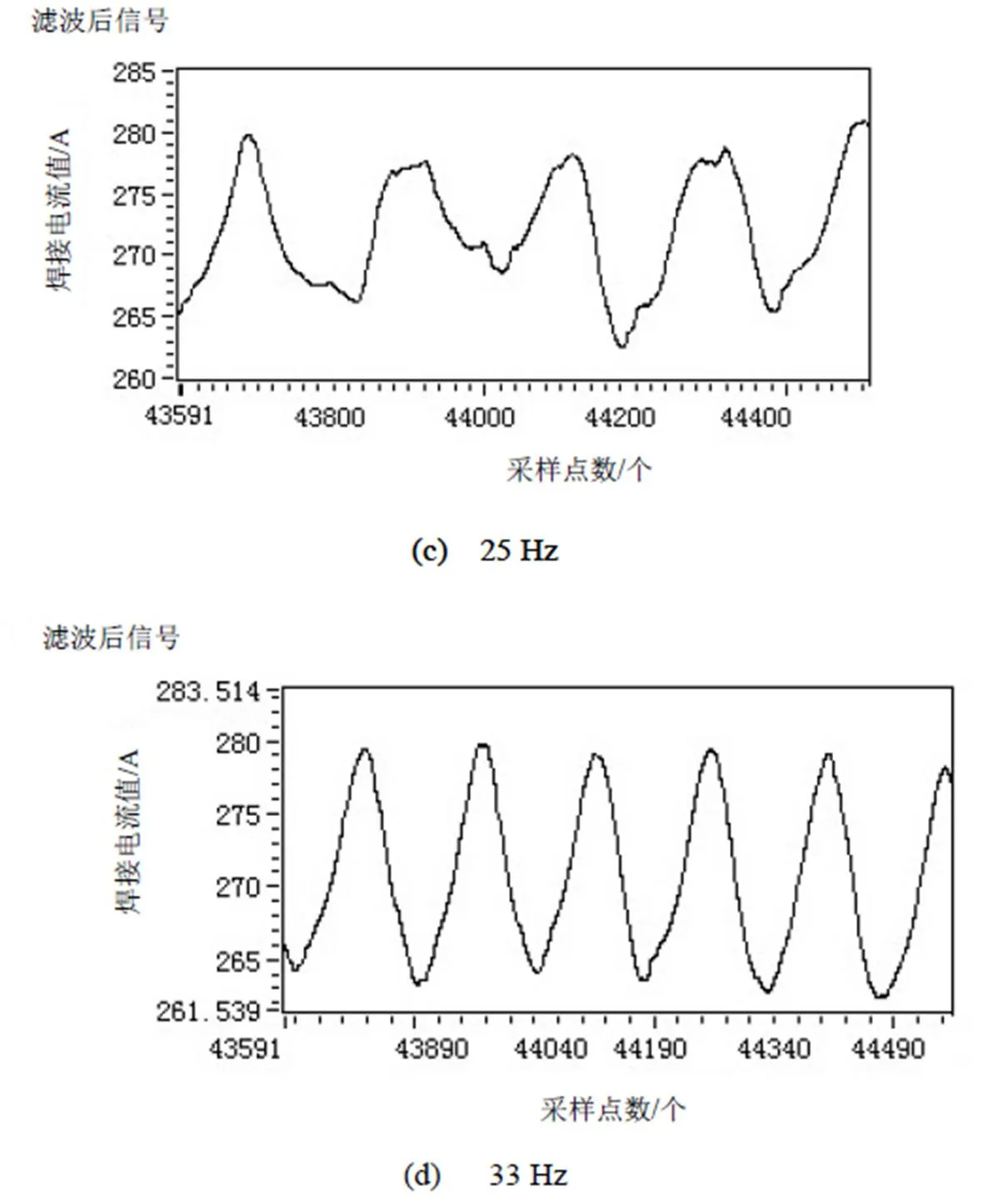

由图2可见,随着旋转频率增大,焊接电流波形越来越光滑,同时焊接电流平均值下降。电流波形光滑意味着传感器的灵敏度增大,跟踪精度也会提高,这是由于高速旋转的电弧弧长变化更快,从而引起焊接电流变化迅速。电流平均值下降是因为在更大的离心力作用下,旋转的熔滴更容易脱离焊丝,导致同样多的焊丝熔化金属转移到工件上所需要的电弧热下降。但过快的旋转速度会使熔滴的离心力增大,容易引起较多飞溅。前期试验结果表明,旋转频率为25 Hz时焊接效果最佳。

图2(a)12.5 Hz

图2(b)19 Hz

图2 不同电弧旋转频率下的电流波形

2.2 焊接高度

由图3可见,随着焊接高度的增加,焊接电流值变小。焊炬高度过低,易烧坏焊嘴;焊炬高度过高,旋转焊嘴时,易引起熔滴飞溅,焊缝成形质量不好。因此,焊炬高度取值通常在18 mm~25 mm之间。

图3(a) 焊接高度=15 mm

2.3 坡口角度

对坡口角度分别为60°,90°和120°的对接V型坡口工件进行对中焊接试验。焊接电流为265 A,旋转频率为25 Hz,焊接速度为36 cm/min,送丝速度为9 m/min,采样频率为10 kHz,焊接高度为22 mm,结果如图4所示。

图4(a)

由图4可知,随着坡口角度的减小,焊接电流在一个周期中的平均值出现明显上升,如图4(b)中的电流均值比图4(c)增加了约20 A。随着坡口角度的减小,焊接电流在一个周期中的峰值出现明显上升,如图4(c)中一个周期中的电流峰值大都在270 A左右,而图4(a)中一个周期中的电流峰值大都在300 A左右。但在实际焊接中,坡口角度过大,易使试板焊穿。坡口角度过小,易使焊嘴超出坡口,引起焊接失败。总而言之,坡口角度会影响焊接电流的均值水平、峰值水平和电流波形的左右“肩部”特征。坡口角度减小,会引起焊接电流均值和峰值的上升,否则相反。在旋转半径为3 mm时,坡口角度一般约为90°。

3 焊缝跟踪过程电流特性分析

3.1 焊接偏差电流特性

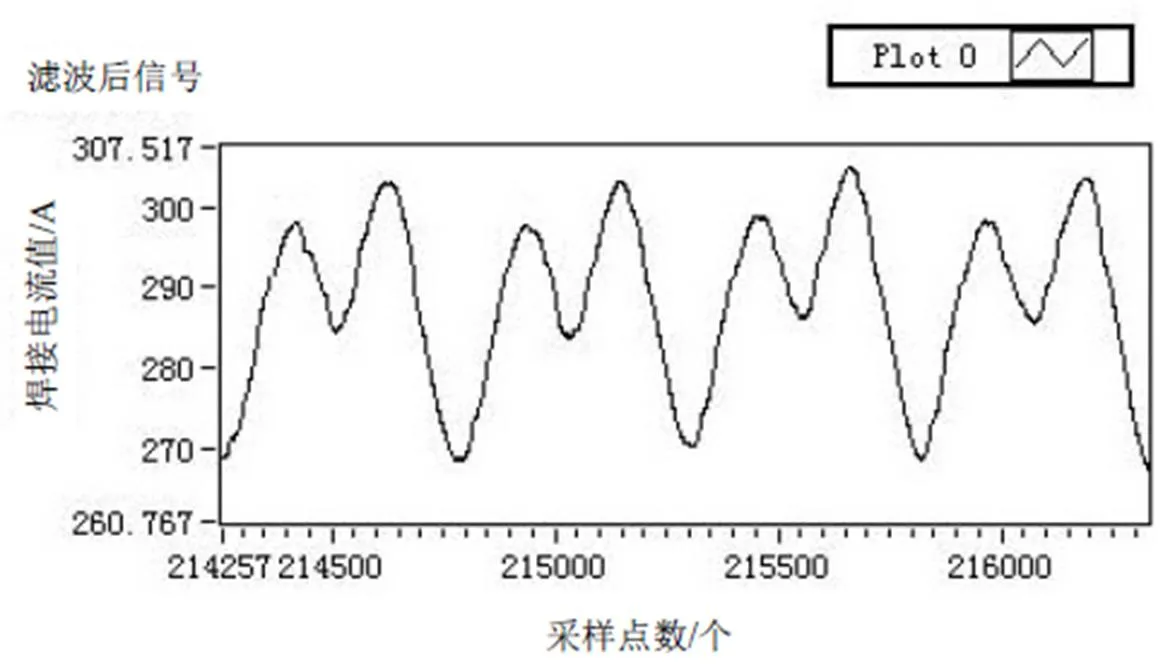

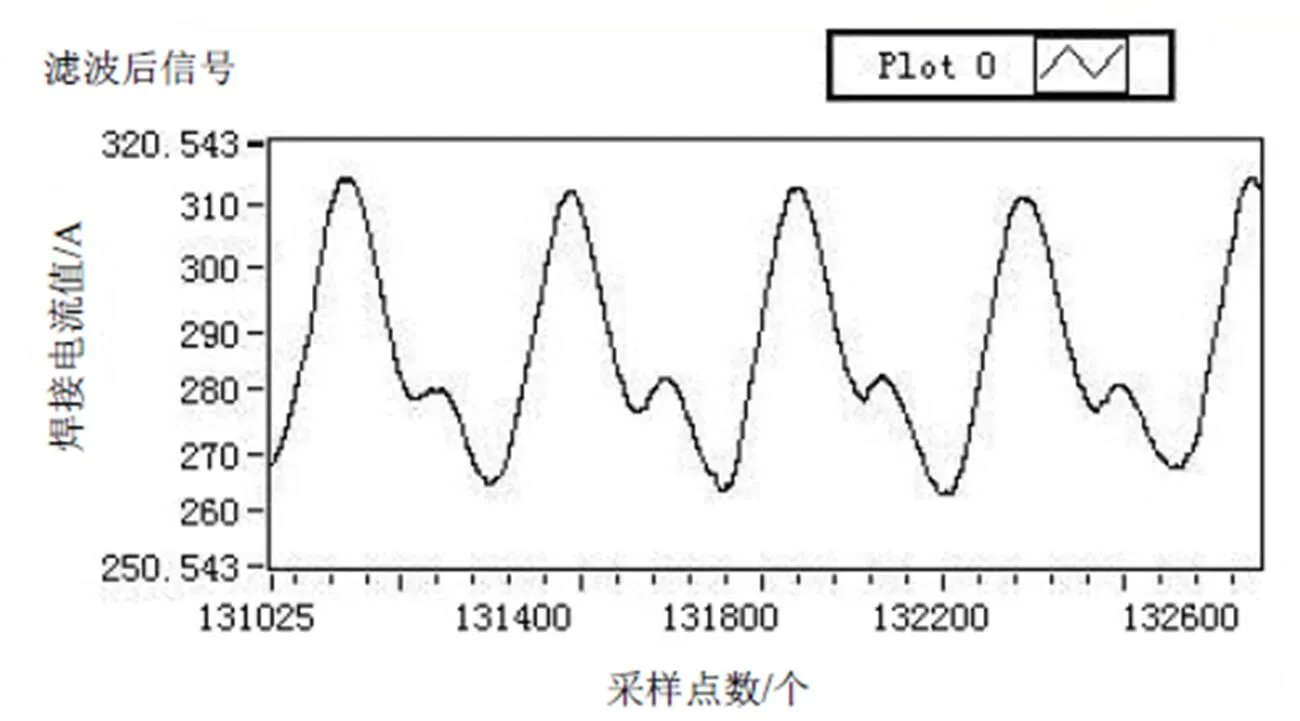

设工件开90°坡口,焊接高度15 mm,旋转频率20 Hz,送丝速度9 m/min,焊接速度36 cm/min。将旋转焊炬沿焊接方向的左右两边各作一定量的偏差进行焊接试验,偏差值分别设定为1.0 mm,2.0 mm和3.0 mm。观察焊接电流波形变化情况如图5所示。

图5 (a) 左偏1.0 mm

图5 (b) 右偏1.0 mm

图5 (c) 左偏2.0 mm

图5 (d) 右偏2.0 mm

图5 不同偏差时的电流波形

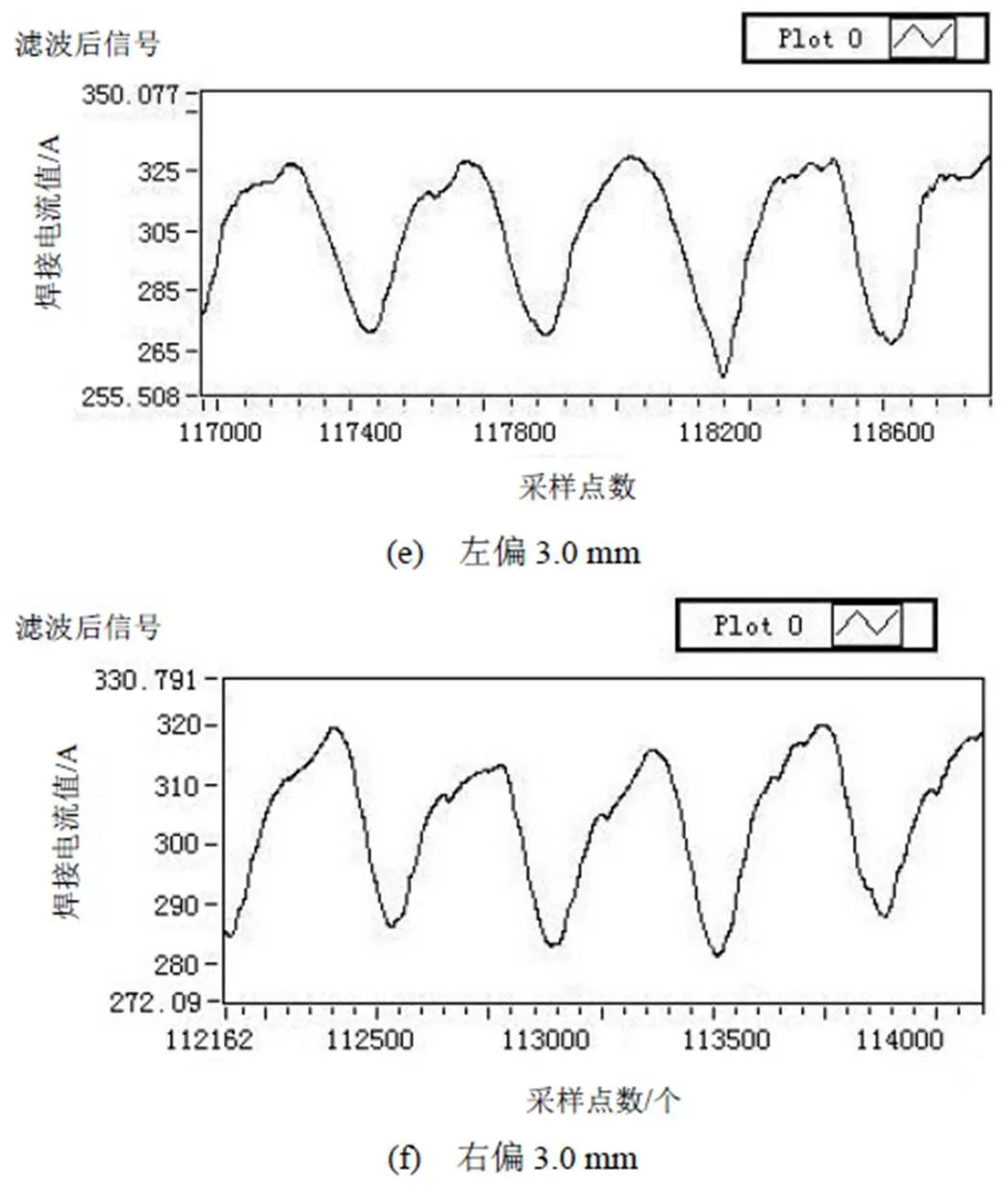

分别对图5的右偏电流波形用积分差值法进行偏差计算,将计算的偏差量与采样序列(每10个周期对应一个采样序列)对应起来,得到如图6所示图形。

图6 (a) 右偏1.0 mm的偏差分析

图6 右偏偏差量分析

由图6可知,当偏差量较小时,按照积分差值法求得的偏差值波动较小,偏差识别精确度高,能较好地反映实际偏差量,用于焊缝自动跟踪具有较好精确度。因此,应尽量在偏差量较小时进行纠偏,才能保证较高的精确度。

3.2 焊接轨迹转折处的电流特性

在实际生产中往往出现折线状焊缝轨迹的情况。为研究波形在转折点处的变化特征,选用如图7所示的折线焊缝工件进行焊接试验,以研究当焊炬经过转折点处时,焊接电流波形的变化。

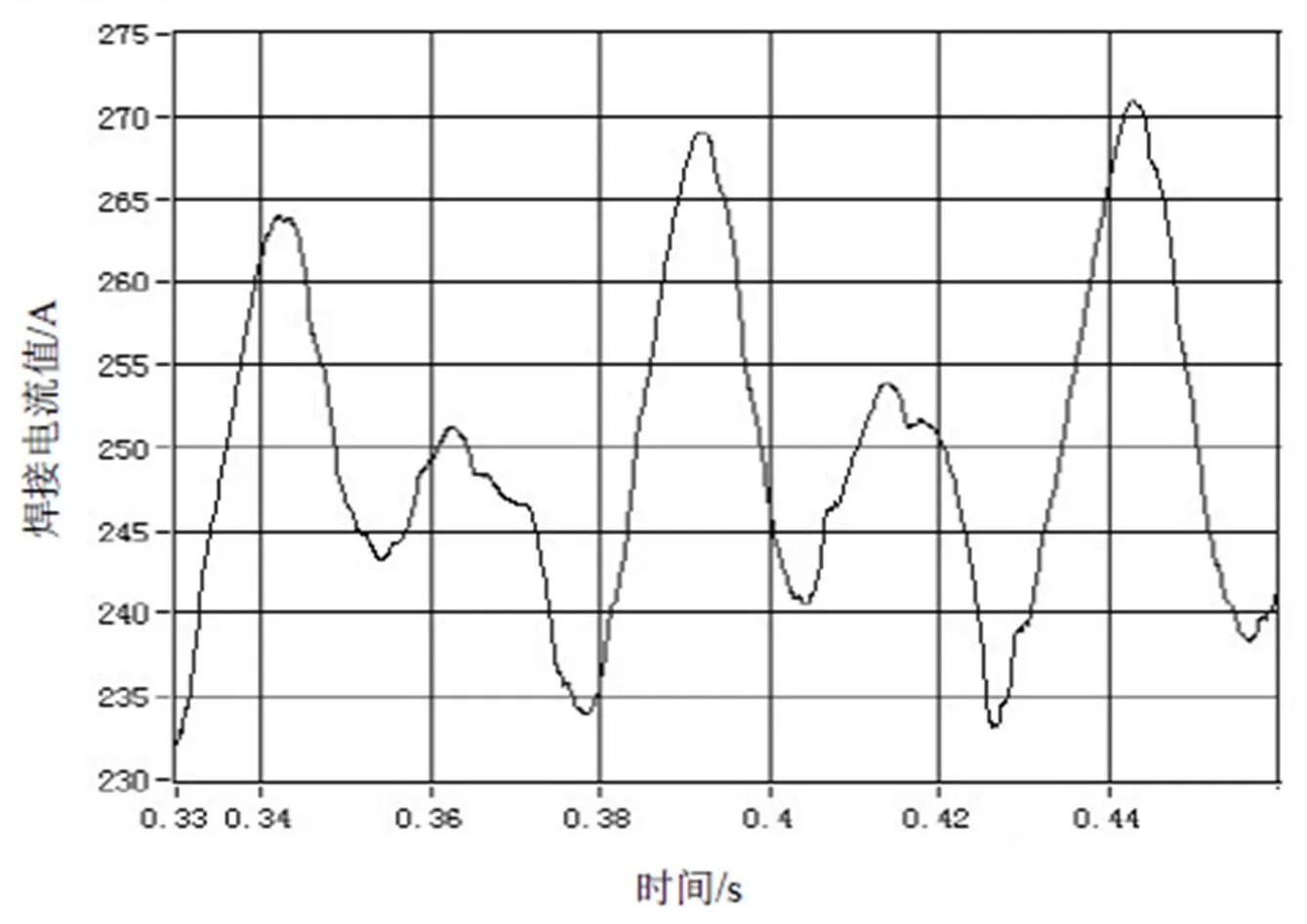

让弧焊机器人从起点到转折点和从转折点到终点分别偏离坡口中心线不同的偏差来进行直线焊接,观察在转折点处的波形变化特征。从左向右焊接,在第一段焊接时左偏1.5 mm,在过转折点后的第二段焊接时右偏1.5 mm,焊接过程中采集的电流波形如图8所示。

图7 折线焊缝试验结果

图8 折线焊接的电流波形

由图8可见,电流波形左偏时的波形特征为左高右低,而在转折点处的电流波形呈现为均衡双峰特征;而右偏时,电流波形特征转变为左低右高。因此,均衡双峰特征就是折线焊缝转折点处的电流波形特征,对于焊缝偏差检测以及焊缝跟踪过程,可以此作为判断是否到达焊缝转折点处的依据。

4 跟踪试验

为验证该旋转电弧焊缝跟踪系统的性能,用具有直线V形坡口的钢板进行焊接试验。

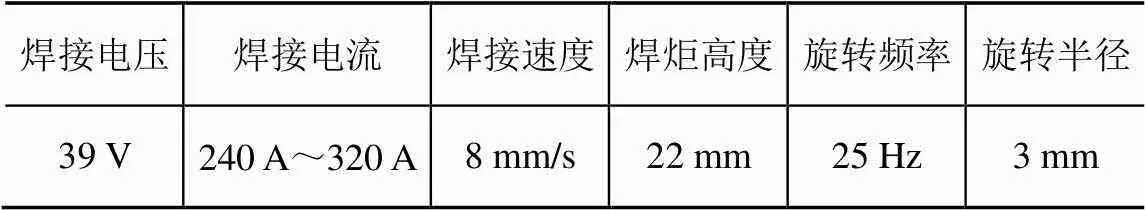

试验采用Q235钢板,开90°V形坡口。焊接参数如表1所示。

表1 焊接参数

弧焊机器人的折线跟踪运动路线示意图如图9所示。弧焊机器人首先从任意初始位置运动到P10点,即进入焊缝的起点位置,这时启动送丝机送丝并开始焊接,在P10到P20点之间20 mm的距离内设定弧焊机器人作直线运动,形成稳定的焊接过程;然后在P20到P30点之间弧焊机器人作路径跟踪运动,并不断地读取串口发送的偏差数据,据此进行路径纠偏,实现焊缝自动跟踪。

图9 机器人的折线跟踪路线

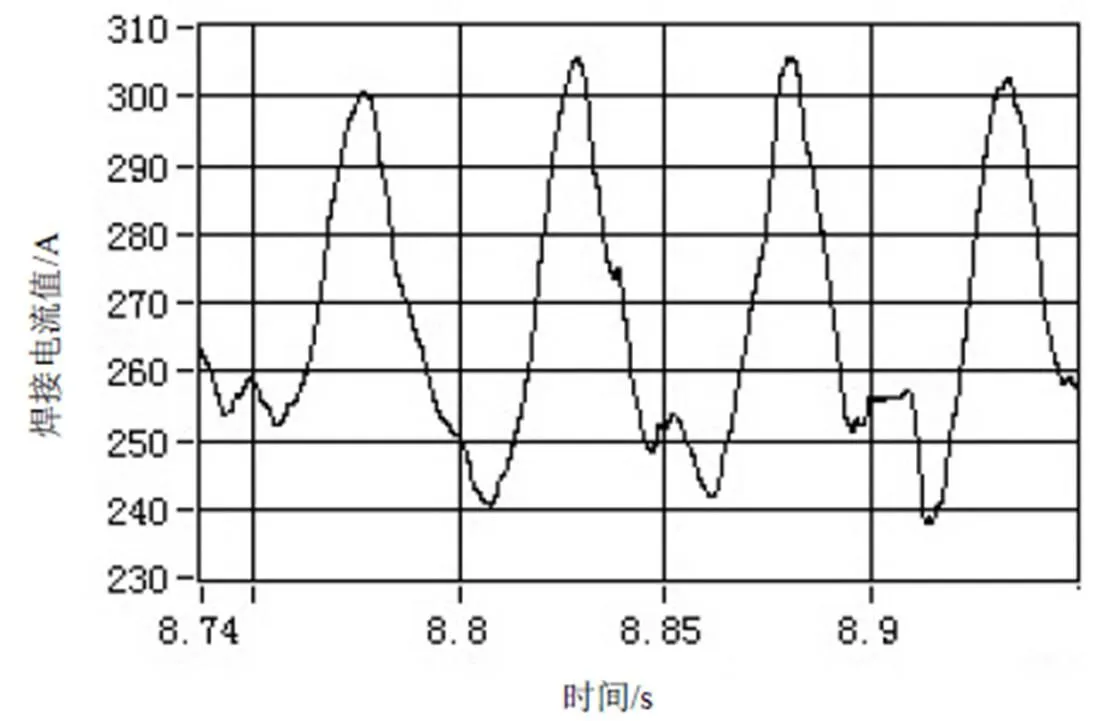

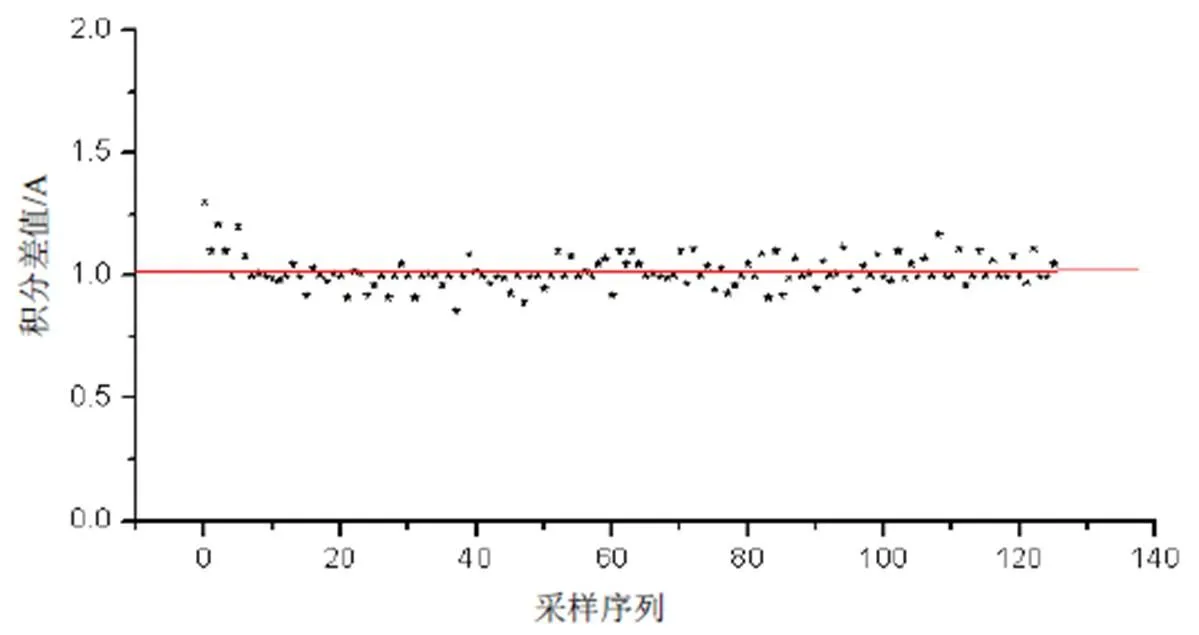

试验过程中,通过数据采集卡采集的焊缝跟踪时的电流波形如图10所示。

图10 焊缝自动跟踪时的焊接电流波形

由图10可见,坡口跟踪时的电流波形呈现对称的单峰波形特征,表示焊枪焊接时基本处于对中状况。从前述直线坡口、折线坡口的跟踪试验结果和采集的电流波形图的分析可知,本系统的跟踪效果较好,基本能够满足工程应用需要。

5 结论

本文搭建了旋转电弧传感焊缝跟踪系统,对不同焊接参数下的电流波形特征进行分析;研究了旋转频率、焊接高度和坡口角度等参数对电流波形特征的影响,并通过试验验证了焊缝跟踪效果。主要结论如下:

1)电弧旋转频率、焊接高度和坡口角度对焊接电流波形均有很大影响,同时获得了最佳的焊接参数值;

2)分析不同焊接偏差下的电流波形变化规律,偏差越小,识别精度越高;

3)对折线焊缝转折点处的电流波形特征进行分析,均衡双峰特征可作为判断是否到达焊缝转折处的依据。

[1] 杨春利,林三宝.电弧焊基础[M].哈尔滨:尔滨工业大学出版社,2003.

[2] 陈善本,吴林.焊接过程现代控制技术[M].哈尔滨:哈尔滨工业大学出版社,2001.

[3] 吴红杰,齐铂金,吴鑫.四柱式焊缝跟踪涡流传感器及其应用[J].北京航空航天大学学报,2001,27(5):600-603.

[4] 尹懿,洪波,黄俊,等.用于焊缝跟踪的光电传感器[J].仪表技术与传感器,2005,30(11):6-8,12.

[5] 吴敏生,陈武柱,何方殿,等.用于焊缝跟踪的调制式红外光学传感器[J].清华大学学报(自然科学版),1990,30(2):31-36.

[6] 何景山,杨春利,林三宝,等.埋弧焊图像法焊缝自动跟踪传感系统[J].焊接,1999,42(9):16-19.

[7] 李国进,王国荣,钟继光,等.水下焊缝自动跟踪路径的识别[J]. 焊接学报,2005,26(3):58-62.

[8] 潘际銮.现代弧焊控制[M].北京:机械工业出版社,2000.

[9] 王其隆.弧焊过程质量实时传感与控制[M].北京:机械工业出版社,2000.

[10] 熊震宇,张华,贾剑平,等.旋转电弧传感器的研制[J].仪表技术与传感器,2003,28(7):1-3.

[11] 廖宝剑,吴世德,潘际銮.电弧传感器理论模型及信息处理[J].焊接学报,1996,17(4):263-271.

[12] 吴世德,廖宝剑,潘际銮.高速旋转电弧传感器[J].焊接学报, 1997,18(1):61-66.

[13] 贾剑平,张华,潘际銮,等.用于弧焊机器人焊缝纠偏的高速旋转扫描电弧传感器[J].南昌航空工业学院学报,1999,13 (2):6-11.

[14] Kenji O , Masaaki Y , Akita K, et al. Sensor fusion using neural network in the robotic welding[C]. Proceedings of the 1995 IEEE Industry Applications Conference Thirtieth IAS Annual Meeting, 1995, 1764-1768.

[15] Jia J P, Zhang H, Xiong Z Y. A fuzzy tracking control for arc welding robot based on rotating arc sensor[C]. Proceedings of the 2006 IEEE International Conference on information Acquisition, 2006, 967-971.

[16] 余锋,熊震宇,张华.弧焊机器人旋转电弧传感实时焊缝纠偏系统的开发[J].南昌航空工业学院学报,2000,14(4):32-35.

Rotary Arc Weld Seam Tracking System Based on Current Waveform Characteristics

Zhong Shaotao

(Guangdong Foreweld Company Limited)

A weld tracking system based on rotating arc sensor is built and the current waveform are analysed. The relationship between the arc rotation frequency, the welding height (CTWD), the groove angle and the welding current waveform is obtained. Then the suitable welding parameters are obtained. Besides, the influence of welding deviation and welding trajectory on the current waveform during the welding process is studied. The current waveform corresponding at the welding deviation and the inflection point of the trajectory are obtained. Finally, the rotating arc welding seam tracking experiments is performed and the results show that the rotating arc weld seam tracking system works well.

Rotating Arc; Seam Tracking; Current Waveform

钟少涛,男,1968年生,工程师,主要研究方向:自动化焊接设备。Email: shaotaozhong@163.com.