管道防腐用火焰喷涂聚烯烃涂层研究与应用进展

2019-08-30相政乐刘恒恒刘进东武占文

赵 岑,赵 利,相政乐,刘恒恒,刘进东,杨 彪,武占文

中海油能源发展股份有限公司管道工程分公司,天津 300452

20 世纪80 年代,管道三层聚乙烯/ 聚丙烯(3LPE/3LPP) 涂层结构在欧洲首先研发成功[1]。凭借其优异的防腐性能和高度自动化的涂敷工艺,随后数十年内,3LPE/3LPP 涂层作为油气管道外防腐层实现了大规模的工程应用。在大多数国家和地区,3LPE/3LPP 涂层应用比例占新增油气管道外防腐层的60%以上,仅有加拿大、美国和英国以熔结环氧粉末(FBE) 涂层为主[2]。3LPE 和3LPP涂层先后于1995 年和2006 年引入国内,并分别在陕京天然气管道项目和文昌油田群海底管道项目[3]上实现首次工程应用。

受工艺、设备和材料等因素限制,3LPE/3LPP涂层更适合于生产线预制,而难以应用于弯管、异形管件及补口防腐。为了解决上述部位防腐涂敷的难题,与主体管道3LPE/3LPP 涂层实现良好兼容,20 世纪90 年代以来,PIH、CCSI 等国外公司在材料、设备和涂敷工艺方面进行了大量研究,将火焰喷涂聚烯烃技术[4]引入到管道防腐涂敷行业。随着技术逐步成熟,火焰喷涂聚烯烃涂层先后被ISO 21809-3[5]和 DNVGL RP-F102[6]标准收录为管道补口涂层类型,近年来在油气管道外防腐领域逐步应用。

1 火焰喷涂聚烯烃技术研究

火焰喷涂技术是一种材料表面防腐和强化热喷涂技术[7],具有施工简单、涂层成膜厚度高、与基材附着力好等特点。其原理是采用火焰喷枪,通过沸腾送粉的方法,利用气体燃烧产生热量将塑料粉末加热至熔融或半熔融状态,并借助火焰气流喷射到基材表面,形成连续、均匀、致密的涂层[8]。

火焰喷涂聚烯烃涂层结构与3LPE/3LPP 涂层完全一致:底层为FBE,中间层为植绒喷涂(Flock spray) 粉末胶层,面层为火焰喷涂PE/PP粉末面层[9]。虽然火焰喷涂技术是一项成熟的热喷涂技术,但应用于管道防腐涂敷,则需要对粉末材料和涂敷设备进行针对性设计和改进。

1.1 聚烯烃粉末性能研究与评价

考虑到火焰喷涂工艺特殊性和管道外防腐涂层性能要求,材料商通常会对聚烯烃粉末进行改性,主要包括以下方面:

(1) 对聚烯烃材料进行接枝改性,提高其与FBE 底涂层的黏结性能,使其能够同时作为中间层和面层使用[10-11]。

(2) 提高粉末的抗氧化性能以耐受火焰喷涂过程的短时高温,保障涂层各项性能不发生大幅度退化[12]。

(3) 提高粉末的熔体流动速率,保障熔融粉末的流动性和成膜性能。

(4) 对粉末的粒径进行优化设计,在提高喷枪粉末输送效率的同时降低火焰对粉末性能的影响程度[13-14]。

目前国外已有成熟的PE 和PP 粉末产品,并在国外多个工程项目实现应用[15-17]。

ISO 21809-3[5]和 DNVGL RP-F102[6]标准中均未对聚烯烃粉末的性能指标作规定。参考国外工程项目技术规格书,通常规定生产PE/PP 粉末使用的基础树脂性能指标应满足ISO 21809-1[18]标准对3LPE/3LPP 面层的指标要求;对于PE/PP 粉末产品,则通常测试维卡软化点、熔体流动速率、氧化诱导期等关键指标。

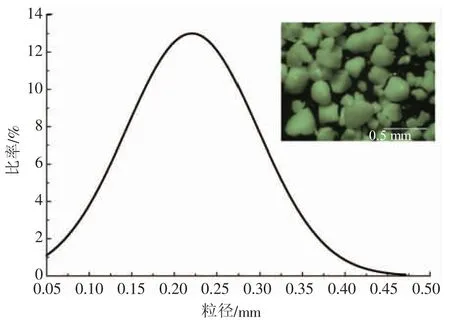

选择两种成熟的火焰喷涂聚烯烃粉末(包括PE 和PP 粉末),对其性能指标进行测试,检验项目及检测结果见表1。对PP 粉末粒径分布进行了检测,结果见图1。

表1 PE/PP粉末材料性能检测结果

图1 PP粉末粒径分布图和微观形貌

从表1 给出的检测结果可知,PE 和PP 两种粉末的维卡软化点偏低,这会对涂层的最高服役温度产生一定影响(ISO 21809-1 要求3LPE 面层维卡软化点≥110℃,3LPP 面层维卡软化点≥130℃)。从图1 可知,PP 粉末粒径分布较为均匀,粒径范围为0.1~0.4mm 的粉末颗粒占整体比例较大,粉末平均粒径约为0.2mm。

1.2 火焰喷涂设备功能需求

火焰喷涂设备由喷枪、粉末流化床、喷涂控制系统组成,并配备可燃气和助燃气。目前国内外均有成熟产品提供[14,26]。具体应用于管道外防腐涂敷施工,考虑到聚烯烃粉末特性和现场工况,对喷涂设备有针对性要求:

(1) 采用火焰温度较低的压缩空气- 丙烷火焰,而非氧气- 乙炔火焰,以减少聚烯烃粉末的氧化分解[27]。

(2) 压缩空气压力>0.6MPa,丙烷气压力>0.3MPa,以保证火焰气流的速度[7-8]。

(3) 通过喷枪结构设计,在火焰流和粉末之间增加一层压缩空气流作为保护气,对粉末起到进一步保护作用,如图2 所示。

图2 火焰喷涂气流示意

(4) 根据现场工况和喷涂效率的要求,配备不同口径和规格的喷枪。

2 火焰喷涂聚烯烃涂敷工艺研究

通过试验研究,总结了“FBE+喷涂粉末胶+火焰喷涂聚烯烃”涂层的涂敷工艺。

(1) 喷砂除锈:钢管除锈等级应达到Sa2.5级,表面粗糙度50~100μm,可采用全自动管道喷砂除锈机[28]完成。

(2) FBE 涂敷:采用中频感应线圈,将钢管表面加热至200~220℃,然后喷涂FBE 涂层。该工序可以采用FBE 补口涂敷设备进行,目前国外SERIMAX[29]、 CCSI[30]、PIH[31]等公司具有相关施工能力。

(3) 喷涂粉末胶:在FBE 涂层仍处于胶化状态时,植绒喷涂聚烯烃粉末胶,直至完全覆盖FBE涂层。鉴于此工艺对时间窗口要求严格,可在FBE喷涂设备上集成该功能[32]。

(4) 火焰喷涂聚烯烃:采用火焰喷涂设备喷涂聚烯烃粉末[26]。每层喷涂的粉末不宜过厚,待其完全熔融流平后,再喷涂下一层。喷涂过程中钢管表面温度应保持200℃左右。

(5) 涂层水冷:涂层厚度达标后(通常达到3mm以上,且不低于主体3LPE/3LPP 涂层厚度),将其快速水冷至60℃以下。根据管件规格、现场施工条件的差异,水冷可采用浸没、喷淋等方式进行。

3 火焰喷涂聚烯烃涂层性能评价

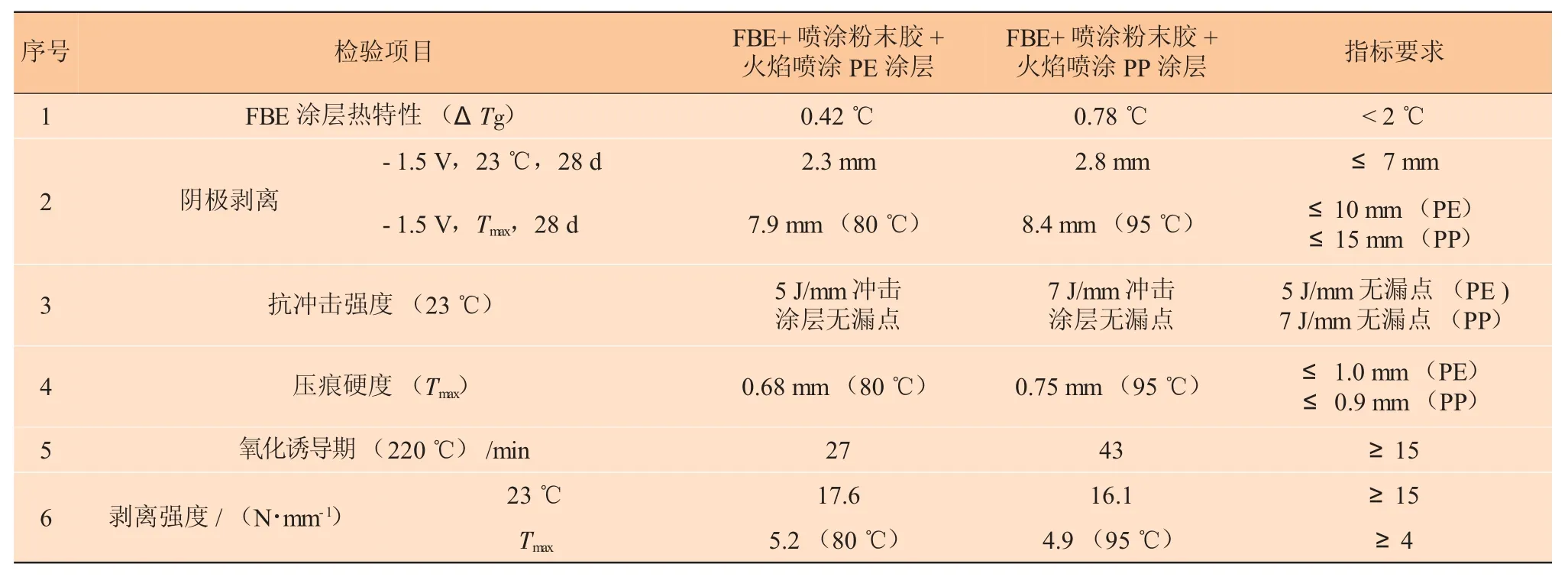

在完成了火焰喷涂工艺研究的基础上,制备了“FBE+喷涂粉末胶+火焰喷涂PE/PP”涂层,并参考ISO 21809- 3[5]标准,开展涂层性能检测及评价,检测项目和结果见表2。结果显示,火焰喷涂聚烯烃涂层各项性能指标均满足ISO 21809- 3 标准的要求。

表2 火焰喷涂聚烯烃涂层性能检测结果

4 火焰喷涂聚烯烃涂层应用现状

火焰喷涂聚烯烃涂层具有涂敷施工简单、防腐性能好等特点,应用于油气管道外防腐涂敷,还能够避免焊缝位置涂层内部气体包夹和厚度减薄。目前该类涂层在弯管及异形管件防腐、补口防腐等领域已实现工程应用。

4.1 弯管及异形管件防腐

3LPE/3LPP 管道的弯管防腐,以往通常采用“液体环氧底漆+热收缩带”涂层,其结构与主体涂层不完全一致。近年来,复合PE/PP 带缠绕[33-34]、多层粉末喷涂[35]、热包覆3LPE 防腐[36]等弯管防腐技术相继被开发出来,但存在诸如设备投资大、涂层厚度不易控制等不足。弯管防腐采用“FBE+喷涂粉末胶+火焰喷涂聚烯烃”涂层,通过手工或半机械化施工,能够满足不同管径和曲率半径弯管的防腐要求,综合涂敷成本较低,具有一定的技术优越性。目前,该项技术在国外已非常成熟,国内中石油也实现了工程应用。

火焰喷涂技术的手动或半机械化施工特点,使其在异形管件涂敷领域具有天然优势。例如,为防止海底管道服役过程中应力屈曲的扩展,深水管道设计时通常会设计止屈管[37]。止屈管为异形管件,其外径通常是中间大两端小,不适用3LPE/3LPP防腐生产线涂敷,但非常适用火焰喷涂技术。国外已经将该技术引入到止屈管涂敷中,并在德国South stream 项目实现工程应用[26],如图3 所示。

图3 火焰喷涂聚丙烯涂层在止屈管防腐中的应用

4.2 补口防腐

补口是油气管道防腐最为薄弱的环节之一[38]。目前,国内多数3LPE/3LPP 管道补口仍采用“液体环氧底漆+热收缩带”涂层[39]。国外已将FBE涂层引入了补口涂层体系,开发了一系列的“FBE+聚烯烃”补口涂层,“FBE+喷涂粉末胶+火焰喷涂聚烯烃”就是一种代表性的补口涂层[40]。该涂层目前在国外已实现工程应用,CCSI、PIH 等公司均具备施工能力。

5 结束语

随着国内外油气管道的迅速建设和防腐涂层系统的不断更新,火焰喷涂聚烯烃涂层凭借其施工简单、涂层性能优良、与3LPE/3LPP 涂层兼容良好的优点,显示了非常广阔的应用前景。目前国内对管道防腐用火焰喷涂聚烯烃涂层的研究与应用尚处于起步阶段,针对火焰喷涂施工主要依赖手工作业的现状,应加快开发自动喷涂技术和装备,拓展涂层的应用场景;同时还应着手制订相关标准,加快技术推广步伐。