国内聚烯烃缺少“高大上”

2017-04-13费华伟

○ 文/金 云 朱 和 费华伟

国内聚烯烃缺少“高大上”

○ 文/金 云 朱 和 费华伟

“十三五”期间,国内聚烯烃产能过剩成为新常态,聚烯烃行业未来要着力发展高端聚烯烃。

憨厚可爱的大黄鸭所到之处的景象非同一般,就如“十三五”时期塑料在房地产和交通行业前景一样,也是一片大好。 供图/CFP

2016年,我国聚烯烃(本文专指聚乙烯、聚丙烯)总产能上升较快,高端产品进口量增加;开工率略有上升,原料多元化引发市场竞争新格局;低油价降低油制聚烯烃成本,削减煤制聚烯烃前期成本优势,行业毛利空间上升。

2017年,我国聚烯烃产能将继续增长,自给率不断上升,多元化竞争进一步加剧。随着新型工业化、信息化、城镇化和农业现代化的深入推进和居民消费结构的不断升级,“十三五”期间我国聚烯烃市场需求在扩大化的应用拉动下将继续较快上升。

未来我国聚烯烃行业将深入推进供给侧改革,以创新为动力,着力发展高端聚烯烃,着力搞好进口替代,提高聚乙烯自给率,提升国际竞争力。

2016年聚烯烃继续增长

产能增长8%

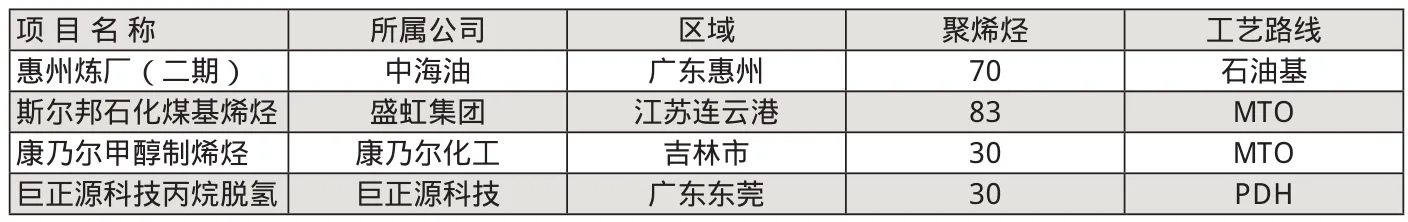

截至2016年底,国内聚烯烃总产能达4053万吨/年,新增产能301万吨/年,比上年增长8%(表1)。其中聚乙烯新增产能110万吨/年,总产能达到1720万吨/年,比上年增长6.8%;聚丙烯新增产能191万吨/年,总产能达到2333万吨/年,比上年增长8.9%。截至2016年底,煤(甲醇)基烯烃装置的聚烯烃产能1162万吨,共24家生产企业,合计41套装置,占聚烯烃总产能的28.7%。

近年来,随着煤(甲醇)基烯烃装置和丙烷脱氢装置(PDH)的不断投产,两大集团聚烯烃产能占比呈现不断下降趋势,2016年占比47%,比上年下降3.8个百分点。其中,中石油合计产能738.8万吨/年,中石化合计产能1168.4万吨/年,神华合计产能292万吨/年。

供需两旺增长快 高端产品仍需进口

近年来,国内聚烯烃市场运行总体稳定,产能和消费量同处增长趋势。2016年,我国聚烯烃产量3346万吨,比上年增长8.5%;表观消费量4543.8万吨,比上年增长3.9%;开工率82.6%,比上年增加0.4个百分点;自给率73.6%,比上年增加3个百分点。

尽管我国聚烯烃自给率逐年上升,但高端产品基础较弱,仍严重依赖进口,当前国内高端/高性能聚烯烃自给率仅为38%。高性能材料品种包括茂金属系列聚烯烃弹性体、高刚性高抗冲共聚丙烯、多样化的各种改性树脂材料等。这些品种或国内产量较少,或质量未能完全符合用户的要求。目前国内高端专用料仍以进口为主,约80%依赖进口。

表1 2016年中国新增聚烯烃产能情况 单位:万吨/年

表2 2017年国内聚烯烃新增产能 单位:万吨/年

表3 2020年国内聚烯烃产能预计 单位:万吨/年

2010年之前,中国的聚烯烃产能扩张主要是油制烯烃制聚烯烃,2010年中国首套煤制烯烃装置实现商业化运作,高油价下获利颇丰,各类煤化工项目投资加快。煤制烯烃生产的聚烯烃产品仍以通用型产品为主,质量在透明度、拉伸强度及熔融指数等方面仍有提升空间,在未来的聚烯烃市场中竞争力需进一步提升。近年来,随着我国聚丙烯、丁辛醇等下游衍生物需求的快速增长,丙烯资源供应缺口日渐明显,推动了我国现阶段丙烷脱氢产业的发展。截至2016年底,我国丙烷脱氢装置制聚丙烯产能达411万吨/年,占聚丙烯产能的17.6%。但在低油价下非石油基烯烃盈利水平大幅下降,但投资惯性下仍有较多的产能投产,伴随着非石油基烯烃的不断扩能,将加速原料乙烯丙烯市场化,由此使得聚烯烃市场主体多元化程度不断上升。

低油价丙烷脱氢制丙烯成本最低

从不同原料所制聚烯烃的生产成本比较看,国际油价50美元/桶是煤制烯烃与油制烯烃的竞争节点。同时,煤基聚烯烃项目与石油基聚烯烃竞争力基本相当。若国际原油价格回升,煤基聚烯烃项目将对油基聚烯烃具备低原料成本的竞争优势,从而带来较大的冲击。丙烷脱氢制丙烯项目由于原料丙烷费用占生产总成本的约90%,PDH经济性主要决定于丙烷与丙烯的差价。2016年国内进口丙烷与丙烯价格相差400美元/吨左右,可以说丙烷脱氢制丙烯成本最低,既低于油制成本也低于煤(甲醇)制烯烃。

表4 我国聚烯烃供需平衡情况 单位:万吨

“十三五”发展趋势

“十三五”期间,中国聚烯烃市场面临新型工业化、信息化、城镇化和农业现代化带来的巨大发展空间和机遇,也面临烯烃生产原料多样化带来的国内同业竞争加剧,利润空间缩小,供求趋向平衡,部分产能过剩、产品结构性矛盾突出的问题,面临着来自美国、中东聚烯烃产能大增带来的外来竞争压力。

总产能继续增长 多元化主体格局加剧

预计2017年国内聚烯烃总产能达4266万吨,新增产能213万吨,增长5.3%(表2)。其中,聚乙烯新增产能140万吨,聚丙烯新增产能73万吨。

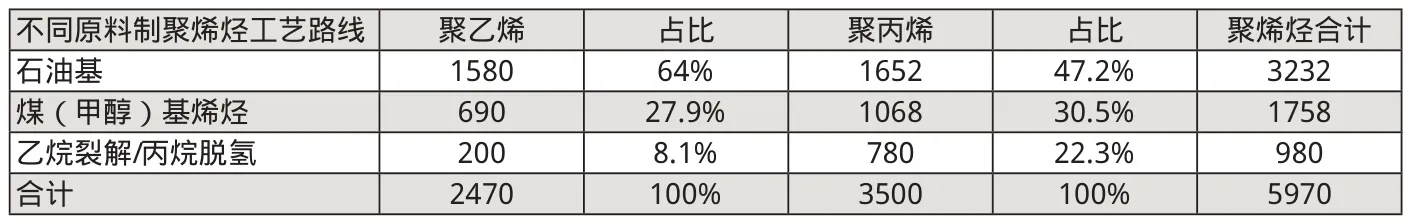

由于“十三五”期间国际油价仍将在较低位徘徊,油制烯烃成本优势重新显现,带动了多个石油基烯烃的投产,一年后石油路线乙烯产能将迎来投产高峰期,包括惠州二期、古雷石化、泉州石化等一批产能建成。根据目前已经审批和在建的项目看,到2020年聚乙烯新增产能750万吨/年,总产能达2470万吨/年。新增聚丙烯产能1167万吨/年,总产能达3500万吨/年,扩张的主力军是煤制聚丙烯和丙烷脱氢聚丙烯(表3)。预计到2020年聚烯烃产能增至5970万吨/年,较2016年增长1917万吨/年。包括煤(甲醇)制烯烃、NGL(乙烷)制乙烯、丙烷脱氢制丙烯(PDH)等都将较快发展。煤制烯烃是国内烯烃产能增长的重要驱动力,新增装置主要集中在中西部地区。预计到2020年,煤制烯烃总产能1758万吨/年,占聚烯烃总产能的29.4%,占比大幅上升。

聚烯烃消费发展潜力巨大

“十三五”期间,中国聚烯烃市场随着新型城镇化、新型工业化、农业现代化和国际贸易发展等对需求的总体支持,随着3D打印等新型加工技术在聚烯烃加工中的开发应用,以及聚烯烃在新材料、汽车轻量化、绿色建材、医疗器械、食品级包装、电子电器小型化等方面的应用日益广泛,我国聚烯烃产品消费量将逐年提升。

“十三五”期间,中国聚烯烃的需求将主要由内需拉动。中国聚烯烃人均消费量较低,2016年中国聚乙烯人均消费量为17.4千克,而同期西方发达国家人均消费量高达38千克。按照中国的经济增速,到2035年中国聚乙烯的人均消费量能达到发达国家目前水平。聚丙烯的增长潜力弱于聚乙烯,预计到2022年中国聚丙烯的人均消费量可达到目前发达国家的水平。由此,聚烯烃内需的增长潜力很大。

房地产行业增速有所下滑,但以塑代钢促进塑料用量增长。一方面,“十三五”期间房地产投资增速或将进一步下降,削弱建筑行业对聚烯烃产品的需求;另一方面,防腐蚀、节能、轻型化将成为热点,房地产用塑料由于耐腐蚀、重量轻、易加工制造、可装饰性强等特点,将给以塑代钢带来巨大商机。

汽车轻量化、节能环保及轨道交通发展,将使交通用塑料需求继续增长。目前,欧美等国的汽车塑料用量已占10%~15%,中国在10%左右。随着聚烯烃的生产、加工以及催化、填充等改性技术的不断进步,聚烯烃在汽车行业的应用越来越多,尤其是在当下汽车轻量化、节能环保趋势下,车用聚烯烃改性材料更是发挥了巨大作用。

除此之外,随着“十三五”农业用大棚薄膜、包装业塑料制品、医药器械市场方面的应用日益广泛,我国聚烯烃产品消费量将逐年提升。农用薄膜产量将从“十二五”期间的突破200万吨进一步增至突破300万吨。包装业是聚烯烃的最大应用领域,也是增长潜力较大的一个区域,占聚烯烃消费总量的30%。未来电子商务的蓬勃发展将使得拉丝制品的消费继续快速增长,大宗商品的包装需求也在增加。在医用器械方面,目前中国医用塑料年消费量约12万吨,大量应用于医疗薄膜、医疗器械方面。预计到2020年,我国医疗器械市场再增长40%,产业前景广阔。家电行业仍处在发展期,“十三五”时期产业升级和刚性需求将推动国内主要家电产量保持5%的增长,将主要拉动电线电缆等用低密度聚乙烯、薄膜等用高密度聚乙烯和注塑制品等用均聚聚丙烯消费量的增长。

中国乙烯原料中轻质原料比例偏低,仅占15%左右。 摄影/刘玉福

供需趋向平衡 结构性矛盾仍突出

“十三五”期间,我国聚乙烯年均产能增速约9.5%,年均消费量增速约4%;聚丙烯产能年均增长率约10.7%,年均消费量增速约6.5%。国内聚烯烃市场供求正在趋向平衡,竞争日趋激烈,利润空间被大幅度挤压,产能过剩与市场完全竞争成为新常态。随着我国聚烯烃产能的不断增加,自给率在逐步上升,但供应缺口依然存在。由于国内聚烯烃产品以中低档通用料为主,竞争力较弱,所以聚烯烃整体出口量普遍较小。

当今全球烯烃原料多元化为行业带来了新挑战,轻质原料比例上升,呈现轻质化。北美乙烯生产用原料乙烷的比例从2007年的65%增加到2012年的84%,中东地区则从75%增加到2012年的77%。中国现有乙烯原料总体偏差,以石脑油、加氢尾油为主,比例达到70%以上。近年来中国乙烯原料中粗柴油用量大幅减少,但轻质原料比例仍偏低,仅占15%左右,尤其没有乙烷原料。未来几年,来自北美和中东的具有原料优势的聚乙烯产能陆续建成投运,将冲击全球。据悉,仅2017年美国将约700万吨/年乙烯产能建成投产,必将对世界聚烯烃行业带来第一波冲击。而2019年,美国第二批新建乙烯产能也将建成投运,中东沙特、伊朗等国的新建乙烯综合项目或将在2020年投运。届时,世界乙烯的格局将有明显而深刻的变化。

“十三五”期间,我国聚乙烯对外依存度将逐渐下降,但仍是全球最大的聚乙烯进口国。预计到2020年,中国聚乙烯产量2170万吨,需求量2900万吨,自给率提升至75%,仍有730万吨缺口。同期,我国聚丙烯供需缺口进一步缩小。预计到2020年,中国聚丙烯产量2370万吨,消费量2660万吨,缺口290万吨,主要是专用料等高档聚丙烯(表4)。

与不断增长的需求相比,我国聚烯烃产品在质量和结构上都存在一些问题和差距,需要大量进口高端聚烯烃。这些缺口正是国内企业发展的动力,聚烯烃材料行业要努力提高自给能力。因此,“十三五”期间,我国聚烯烃行业要深入推进供给侧改革,以创新发展、开发新品种为动力,推进产品向高端化、差异化、功能化发展,提升综合竞争力。

责任编辑:周志霞

znzhouzhixia@163.com