正交试验设计在高精度角度传感器粉末涂敷中的应用

2021-09-04易科胜潘忠诚张子富

易科胜,潘忠诚,任 武,左 佳,张子富

(北京航天控制仪器研究所,北京 100039)

0 引言

传统的三浮惯性仪表高精度角度传感器铁芯绝缘方式包括:1)在铁芯端面粘接绝缘端片、槽内放置绝缘薄膜及槽底安装绝缘槽楔;2)铁芯端面及槽内表面涂绝缘漆代替绝缘薄膜及绝缘胶带[1-3]。传统铁芯绝缘方式存在棱边露出、漆膜厚度不均等问题,易产生绝缘薄弱环节,无法从根本上保证产品的绝缘可靠性。

二十世纪六七十年代开发出了粉末涂敷新工艺,粉末涂料由树脂、颜料、填料、固化剂和添加剂等成份组成[4]。粉末涂料高温加热后能熔化成液态,在物体表面形成一层附着牢固、坚韧、光滑的高分子树脂涂层[5-6],该涂层具有附着力好、光滑、边角覆盖率高等优点。粉末涂敷具有不污染大气和水源、材料利用率高、经济性好的优点[7],在绝缘应用领域能从根本上保证铁芯的绝缘性能,因此得到了许多国家的重视,其应用越来越广泛。

目前,国内外应用最广泛的涂敷工艺主要有流化床涂敷和静电涂敷[8-9]。从国内外应用现状分析,静电涂敷粉末飞扬大、涂敷速度慢,绝缘涂层均匀性差;相比而言,流化床涂敷工艺速度快,绝缘涂层均匀性、质量可靠性相对较高。国内外主要厂家无论是应用流化床涂敷还是静电涂敷,涂敷出的产品涂层厚度范围宽、一致性较差,对涂敷工艺参数未有详细介绍或只是简单地进行定性分析,或简单地进行工艺试验将涂敷层涂上即可,且涂敷出的产品表面外观不一,难以应用于对涂层厚度要求一致性高的场合。针对国内外主要厂家现有涂敷工艺难以应用于高精度角度传感器的现状,通过采用科学的正交试验设计方法,进一步定量确定了涂敷工艺参数,满足了高精度角度传感器对涂层厚度的要求。

1 粉末热浸涂敷设备及工艺

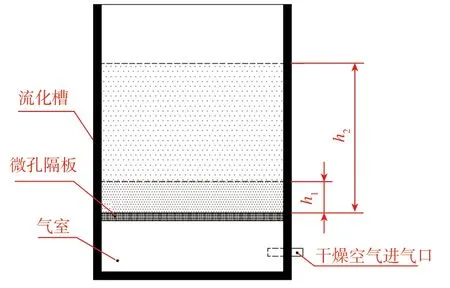

在粉末涂敷工艺中,流化床法仍占相当大的比重[10]。流化床热浸涂敷的主要设备是流化床,包括了气室、微孔隔板、流化槽、干燥空气进气口等,如图1所示。其中,h1和h2分别为流化前后的粉末料位。将净化的压缩空气输入至气室,使气体在粉末的容器底部截面上均匀分布。其中的关键部件是微孔隔板,它可以让干燥洁净的气流通过并使气流变得均匀,利用此气流使料槽中的粉末悬浮和流化,使粉末像液体一样流动。

图1 流化床示意图Fig.1 Schematic diagram of fluidized bed

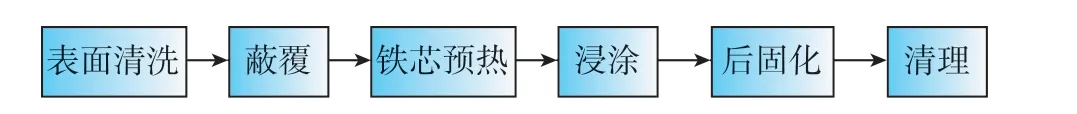

粉末热浸涂敷的主要工艺过程如图2所示。

图2 粉末热浸涂敷的主要工艺流程Fig.2 Main technologicalprocess of powder hot dip coating

1)表面清洗:目的在于提高铁芯金属表面与涂敷层间的粘接力,表面处理的好坏将直接影响涂敷层的质量和寿命,清洗后铁芯表面应洁净。将定子铁芯放入烧杯中,倒入适量120#汽油,并采用超声波清洗机进行清洗,清洗后将定子铁芯吹干。

2)蔽覆:铁芯某些部位不需要喷涂涂敷层,预热前用防护工装或其它蔽覆物进行遮盖,避免不需要涂敷的部位涂上涂敷层。

3)铁芯预热:在一定高温下,涂敷粉末中的各成份交链成大分子网状结构形成平整的硬化涂层,铁芯预热温度应高于涂敷粉末的熔融温度,其具体合适的预热温度及时间需根据铁芯大小、厚薄而定。对于表面积大的薄壁铁芯,出箱后热量容易散失,预热温度应适当提高,预热时间应适当延长。

4)浸涂:将预热后的铁芯工件浸入到硫化床处于流化状态的粉末中,粉末受热熔化,黏附在工件表面形成一定厚度的涂敷层。

5)后固化:热浸后涂敷层基本已固化粘接在铁芯表面,通过后固化处理进行充分固化,进一步增加涂敷层与铁芯基体之间的结合力。

6)清理:由于防护工装及蔽覆物的存在,其与铁芯的结合部位不可避免地存在一定的毛边、毛刺、多余涂敷层现象,需将其进行清理,保证平整。

2 影响涂层厚度因素的定性分析

采用流化床涂敷工艺,影响涂敷层厚度的因素较多,主要有:气压(kPa)、预热温度(℃)、预热时间(min)和热浸时间(s)。

1)气压:气压大小影响流化床中粉末的流化状态,气压过大会引起粉末流化沸腾,导致粉末流出流化床,大量飘浮于大气;气压过小会使粉末无法成流化状态,导致流动性不足,两种情况均会影响涂敷层的厚度及均匀性。

2)预热温度:预热温度是流化床热浸涂敷较为重要的工艺参数,其不仅影响到涂敷层的厚度,而且温度过高会引起绝缘粉末热分解,导致绝缘粉末变质。

3)预热时间:预热时间长短与铁芯本身的材料特性及几何形状结构相关,材料不同其比热不同,几何形状不同其表面积不同,单位表面积吸收或放出的热量也不同,一般热容量大的铁芯预热时间应适当延长。

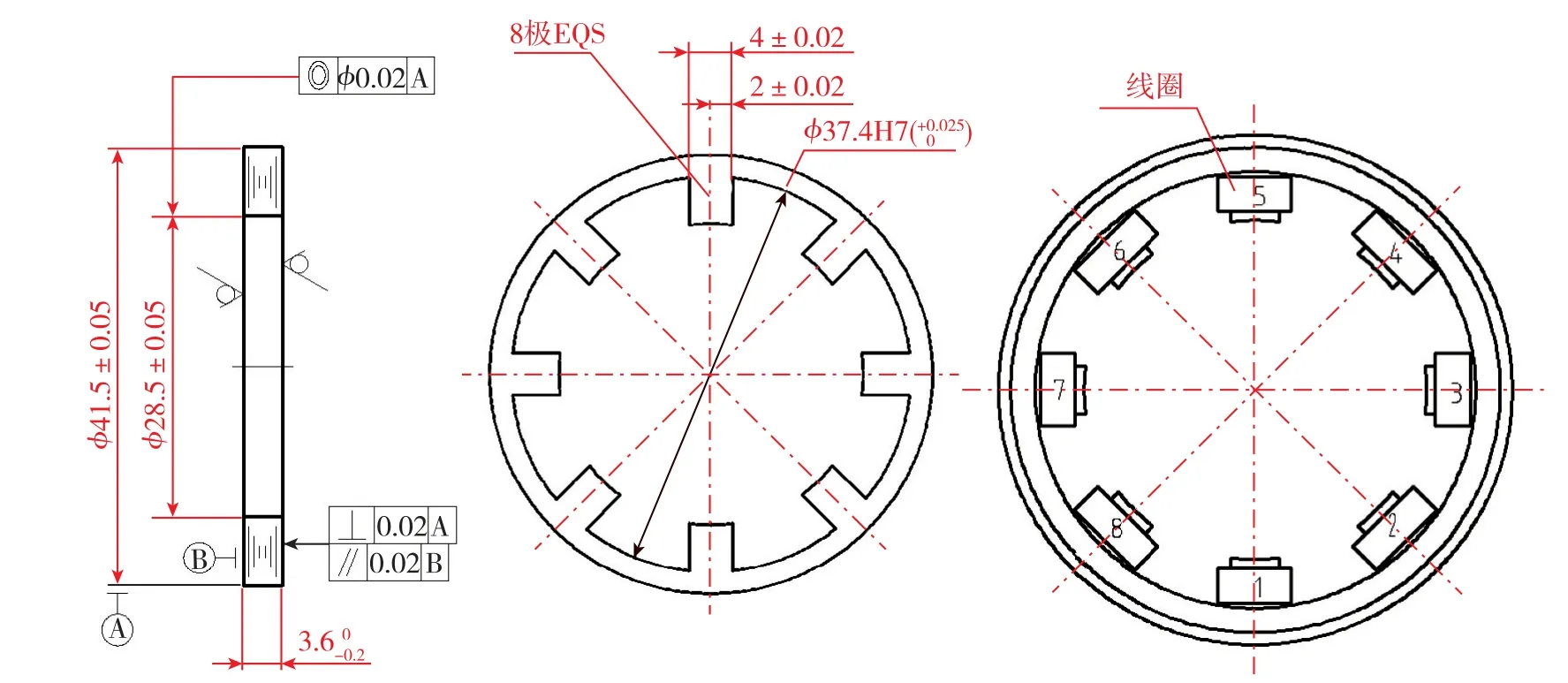

图3 高精度角度传感器铁芯及线圈组件结构示意图Fig.3 Structure diagram of iron core and coilpacks of high-precision angle sensor

4)热浸时间:热浸时间与涂敷层的厚度有直接关系,涂敷层的厚度随热浸时间而变厚,但并不是线性关系——因达到一定时间后,铁芯温度下降至粉末熔融温度以下时,便不再黏附在铁芯表面,涂敷层厚度就不再增加。

3 正交试验设计定量确定工艺参数

对于三浮惯性仪表高精度角度传感器铁芯的绝缘涂敷,如图3所示,端面及磁极的涂敷层厚度是重要的工艺参数指标,涂敷层太薄(<0.10mm)会影响产品的绝缘性能,降低了绝缘可靠性;涂敷层太厚(>0.30mm)会影响线圈的下线,甚至导致线圈无法装入铁芯磁极。

为保证高精度角度传感器线圈与铁芯之间的绝缘性能,同时保证装配的可操作性,要求铁芯绝缘涂敷层厚度为0.15mm~0.20mm,且要求涂敷层均匀、平整。为定量确定最佳工艺参数,本文采用正交试验设计方法。

正交试验法也称正交设计,它是用来科学地设计多因素试验的一种方法,实现了因素和水平的均匀分散性和整齐可比性,极大地减少了试验次数,其试验结果具有科学的结论[11-12]。

(1)确定正交试验因素及因素水平

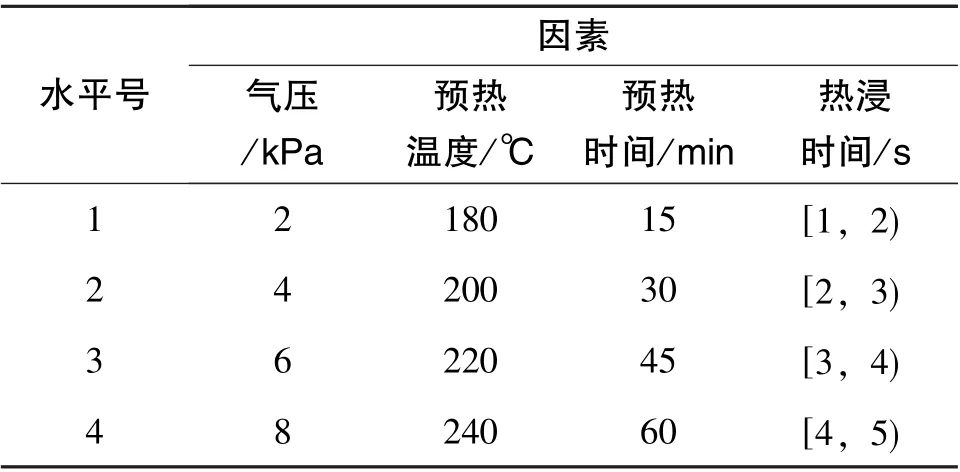

热浸涂敷法考察气压、预热温度、预热时间和热浸时间对涂敷层厚度的影响,每个因素取四个水平,其影响因素及因素水平取值如表1所示。

表1 热浸涂敷正交试验影响因素及因素水平取值Table 1 Influencing factors and factor levelvalues of orthogonalexperiment for hot dip coating

(2)确定正交试验方案

根据试验中各因素的水平数确定一个抽样均衡的正交表,选用标准正交表L16(45)设计正交试验,其能容纳五因素四水平的试验。利用标准正交表L16(45)的前四列,其设计方案及结果如表2所示。

表2 热浸涂敷正交试验设计方案及结果Table 2 Design scheme and results of orthogonalexperiment for hot dip coating

(3)试验结果的极差分析

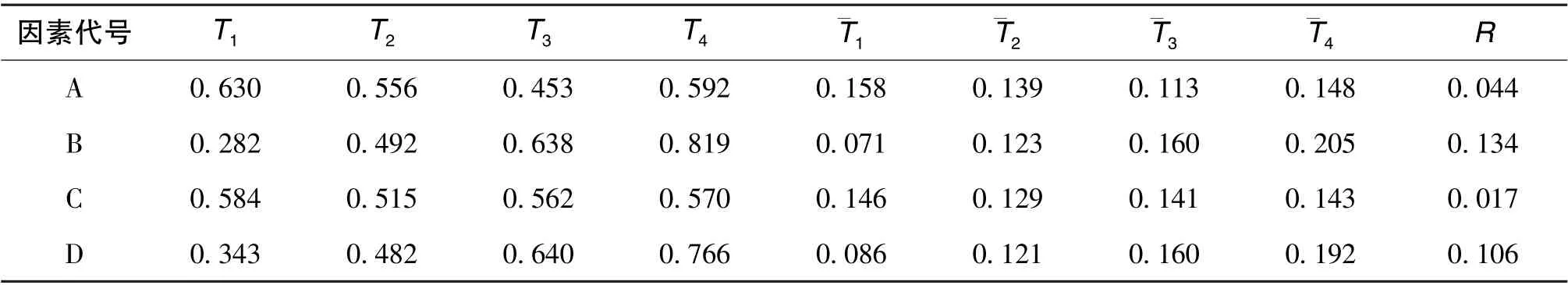

极差(R)为某个因素各个水平所得试验结果平均值的最大值与最小值之差, 即R=max(¯Ti)-min(¯Ti)。 极差分析表是鉴别各因素主次的依据,正交试验结果极差分析如表3所示,极差(R)的大小可衡量因素的主次:极差大,表明此因素对试验的产生与结果影响大,即此因素重要;反之,此因素较次要。

表3 各因素对涂敷层厚度影响的正交试验结果极差分析(单位:mm)Table 3 Range analysis of orthogonalexperiment results of influence of various factors on coating thickness

从极差的计算结果可以看出,气压和预热时间对涂敷层厚度的影响较小,影响最大的是预热温度,其次是热浸时间。

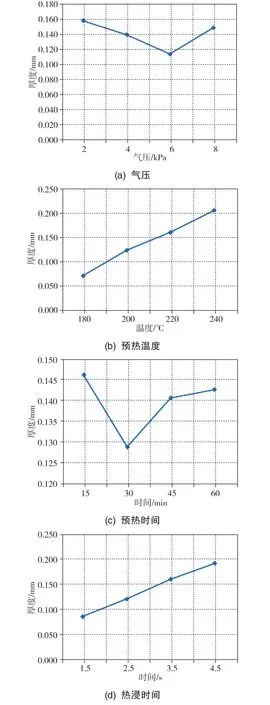

将计算结果与各因素水平的变化绘制成图4所示的关系图,可以进一步看出各因素水平变化对涂敷层厚度的影响趋势。

图4 各因素水平变化对正交试验结果影响趋势Fig.4 Influencetrend of factors levelchange on orthogonal experiment results

因实际气压表读数、烘箱温度均匀性等存在一定的偏差,相应的工艺参数为在设定值一定范围内的变化值,根据表2的试验结果得出较好的涂敷工艺参数:1)气压4kPa±0.1kPa、预热温度200℃±3℃、预热时间15min±0.25min、热浸时间4 s~5 s;2)气压4 kPa±0.1 kPa、预热温度240℃±3℃、预热时间45min±0.25min、热浸时间2s~3s。但从涂敷层的外观质量考察,预热温度为200℃±3℃时的涂敷层流平性不是很好,表面存在橘皮、褶皱等现象,如图5(a)所示;而240℃±3℃时的流平性非常好,表面平整、光滑,如图5(b)所示。因此,较好的涂敷工艺参数应为:气压4kPa±0.1kPa、预热温度240℃±3℃、预热时间45min±0.25min、热浸时间2s~3s。

图5 高精度角度传感器粉末涂敷表面对比Fig.5 Comparison of high-precision angle sensor powder coated surface

4 涂敷层性能检测

(1)绝缘性能检测

涂敷层绝缘性能及耐压性能均通过定子综合测试仪在圆周方向均匀取8个点进行测试,涂敷层与铁芯基体之间施加500V直流电,绝缘电阻均远大于500MΩ(0.5GΩ),具体数据如表4所示;涂敷层与铁芯基体之间施加600V、50Hz、0.6KVA的交流电压作用1min,涂敷层不出现火花、飞弧、击穿现象,均通过耐压性能检测,且漏电流远小于2mA,具体数据也如表4所示。

表4 绝缘电阻值及漏电流大小Table 4 Data of insulation resistance and leakage current

(2)耐高低温冲击性能检测

高低温温循试验条件:-40℃~+120℃,共循环20次,升降温速率为5℃/min~10℃/min,高低温各保温1h,高温后随炉冷至常温。在经历高低温冲击试验后,涂敷层均未出现断裂、剥落或缺失等现象,试验前后涂敷层表面外观质量无明显变化,如图6所示,说明涂敷层在交变温度冲击作用下性能稳定,涂敷效果好。

图6 高低温冲击试验前后涂敷层表面外观质量对比Fig.6 Comparison of coating surface appearance quality before and after high and low temperature impact test

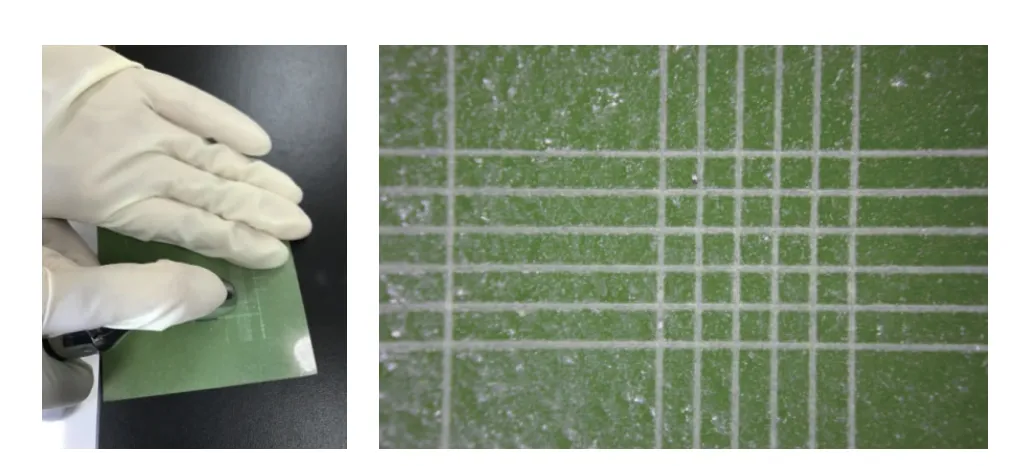

(3)附着力性能检测

利用划网格法对涂敷层进行附着力测试,如图7所示。所用样品为热浸涂敷后的单层1J95叠片,涂层厚度约为0.20mm。经评定,涂层附着力为1级,在切口交叉处涂层有极少许薄片分离,但影响区域很小,满足高精度角度传感器对涂敷层附着力的要求。

图7 划网格法对涂层进行附着力测试Fig.7 Adhesion test of coating by grid method

依据《GB/T 1732-93漆膜耐冲击测定法》[13]以及参照钢板冲击试验方法[14],重锤质量为1kg,冲击球头直径为3mm,以3cm高度自由落体冲击铁芯涂敷层,如图8所示,涂层未出现剥落、破损等现象,涂层附着力满足要求。

图8 力冲击法对涂层进行附着力测试Fig.8 Adhesion test of coating by force impact method

5 结论

本文首先介绍了粉末热浸涂敷设备及涂敷工艺,依次定性分析了气压大小、预热温度、预热时间、热浸时间对高精度角度传感器铁芯涂敷层厚度的影响,再通过设计四因素四水平的正交试验定量优化确定涂敷工艺参数:对于外径约为Φ40mm、厚度约为4mm的铁芯,其较好的涂敷工艺参数为气压4kPa±0.1kPa、预热温度240℃±3℃、预热时间45min±0.25min、热浸时间2s~3s。根据正交试验结果的极差分析,得出影响涂敷层厚度最大的因素是预热温度,其次是热浸时间,气压大小和预热时间的影响较小。最后,通过对涂敷层的各项性能检测,验证了涂敷层满足各项性能指标要求,实现了高精度角度传感器粉末涂敷工艺参数优化与研究。