在役原油储罐的在线检测技术应用现状

2019-08-30韩文礼蒋林林苏碧煌王志涛

韩文礼,蒋林林,刘 苒,苏碧煌,王志涛

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团石油管工程重点实验室- 涂层材料与保温结构研究室,天津 300451

储罐作为储存原油的一种专用设备,已广泛应用于石油石化行业。目前,我国已建成各类储罐总库容4 592 万m3。由于原油具有易燃、易爆特性,所以大型储罐一旦发生腐蚀泄漏,就可能引发严重灾害和环境污染,造成巨大的经济损失。为了确保储罐的安全运行,在实际运营过程中,需要对储罐进行定期停产检修[1]。在我国,石油行业标准SY/T 5921—2017[2]规定:油罐的检修周期一般为6 ~9 年,新建油罐第一次修理周期不宜超过10 年;SHS 01012—2004[3]规定:储罐的检修周期一般为3 ~6 年。API 653:2014[4]规定:从投产运行到初次内部检测之间的时间间隔不应超过10年,采取不同防护设施的储罐,初次内部检测与投产运行时间间隔不应超过12 ~25 年。欧洲工程材料应用协会标准EEMUA 159[5]则规定:最长检修周期为 8 ~ 10 年。

1 储罐检测

储罐检测可分为开罐检测和在线检测。开罐检测需要停产、清罐,由检测人员安全进入罐中进行检测,检查时通常采用传统的无损检测方法,包括超声测厚、漏磁扫查、磁粉检测和渗透检测。开罐检测工期长、成本高,影响生产,因此合理确定储罐的检修周期非常重要,过长和过短的检修周期都是不合理的。周期过长,储罐因得不到及时检修而处于高风险之中;而检修周期过短,会造成不必要的检修损失,增加生产成本。而由于生产原因,储罐的检修周期又往往得不到保证,导致储罐隐患不能及时发现,影响储罐的安全运行。

API RP 575[6]指出:腐蚀是导致钢制储罐及其附件损坏的主要原因,因此泄漏情况和评估腐蚀程度是储罐检测的重要内容,腐蚀检测在储罐检测中显得尤为重要[7]。统计资料显示,在役储罐的罐底板是腐蚀最为严重的区域[8]。在所有已知储罐的事故中,罐底板腐蚀泄漏导致的事故占20%以上,是储罐事故的首要原因,因此加强储罐底板腐蚀检测是提高储罐安全性的重要手段[9],应把储罐腐蚀检测、维修的重点放在罐底板上[10]。

储罐在线检测可以在不开罐、不停产的情况下实现储罐底板的安全评估,作为罐底板腐蚀状况普查和初筛的方法,具有一定的预测性。通过在线检测定性评估罐底板的腐蚀程度和泄漏情况,对底板结构进行完整性分类,列出维修计划,使企业可以合理调配有限的维修资源,延长“好罐”的检测周期,同时及时发现和维修“坏罐”,减少和避免因泄漏造成的环境污染,降低运维成本,避免诱发事故造成的损失。

2 在线(不开罐) 检测技术

目前,国际上罐底板腐蚀状况在线检测技术主要有声发射、导波以及机器人三种技术[8,11-12]。

2.1 声发射检测技术

材料中局域源快速释放能量产生瞬态弹性波的现象称为声发射(Acoustic Emission,简称AE),有时也称为应力波发射[13]。

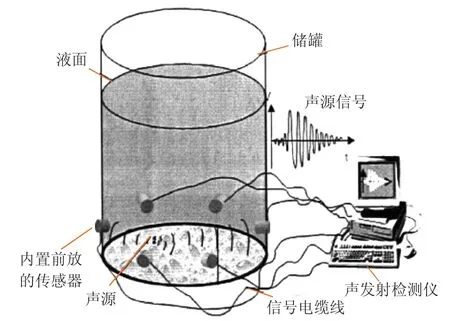

常压储罐声发射检测技术主要用于罐底板腐蚀、泄漏状态评估。罐底板存在腐蚀缺陷时,强度降低,在液位压力作用下产生局部微小变形,导致腐蚀产物的剥离和脱落,产生声发射信号。发生泄漏时,介质流动也会产生连续的声发射信号。声发射在线检测仪通过安装在罐外壁下部的传感器阵列来接收底板由于腐蚀和泄漏产生的声发射信号,通过分析信号对罐底结构进行腐蚀状况评价[14]。检测原理如图1 所示,声发射传感器等距离耦合在储罐罐壁周围,被动接收因罐底板腐蚀、泄漏产生的声发射信号。通过传感器接收到的声发射信号的时间间隔来定位声源,通过分析处理采集到的声发射信号来确定罐底板的腐蚀状况,对罐底板的完整性及安全性进行评估。

图1 声发射检测原理

声发射检测是动态检测方法,可以实现对缺陷的实时监控,检测对象是正在发生的缺陷,无法检测已经形成的缺陷。特点是无需停产、开罐、倒罐、清罐,只需在检测前关闭阀门、泵等部件12~24 h,采集2 h 的有效数据,检测完成后储罐可继续投入使用;检测和评价工作相对方便快捷,通过阵列布置的传感器,即可获得罐底板腐蚀声源的活动信息;传感器安装部位的涂层需要清除(保温储罐需割开少许保温层),但不会损伤罐壁。

在检测过程中,罐底板的声发射检测评价结果的准确性受到诸多因素的影响,包括电磁噪声、机械噪声、环境噪声(温度变化、风沙、雨雪天气)、储罐罐壁和罐顶声源的干扰。此外,传感器与罐壁的耦合状况、检测人员对检测过程的观察和记录的准确性、后期的数据处理等都会影响到声发射检测评价结果的准确性[15]。

2.2 超声导波检测技术

超声导波是沿着结构长度传播并被结构几何边界导向约束的弹性波,常用于板中缺陷检测和结构状态评估[16-17]。在厚度与波长相当的板材中传播的波,称为板波(又称平板导波),它主要采用Lamb 波进行检测,具有传播距离远、快速便捷、检测精度不受罐内介质影响等特点,适合于罐底板和壁板的在线检测[18-19]。罐底板超声导波检测的原理如图2 所示。安装在罐底外露边缘板上的探头激发Lamb 波,并接收底板缺陷返回的反射波,通过分析处理反射波获得罐底板的腐蚀状况[20]。沿罐底边缘板一周改变探头的位置,逐点检测,获取多个方向的检测数据,最后通过计算机完成数据处理,得到整个罐底板的缺陷分布图像,从而对罐底板的腐蚀状况进行评价。

图2 罐底板超声导波检测原理示意

2.3 机器人检测技术

机器人检测技术集成了现代控制理论、防爆隔离技术、可视化技术、罐底板检测的超声技术、漏磁技术等多种技术手段,可视为传统无损检测技术的自动化作业,可根据不同的检测项目配置不同的检测单元,对罐底、内部罐壁或其他部位进行检测,是其他检测技术难以实现的[8,11]。罐底板机器人在线检测的原理如图3 所示,将机器人通过罐顶人孔放到罐内,由罐外机器人控制车进行操作,通过遥控方式进行罐底板检测,目前机器人还是采用脐带缆绳与控制车实现通讯。

图3 机器人系统在线检测原理示意

国外已经推出数个型号的机器人产品(如Maverick、OTIS 机器人) 用于储罐的在线检测,节省开罐、清罐所耗费的成本,检测效率高,经济效益明显。但也存在以下不足:对罐内介质有要求,不适合检测淤积层较厚的原油储罐;对罐内结构有要求,内浮顶类型储罐投放机器人比较困难,内部有加热盘管的储罐,为避免脐带缠绕盘管,检测范围大为受限;机器人内部的电路系统,用于原油、成品油储罐检测,安全风险较大。罐底板机器人检测技术在国外多家知名石化公司得到验证并成功应用,1998 年得到API 653《储罐检验、维修、改造和重建》的认可[21]。目前国内尚无该技术的应用先例。

3 在线检测技术应用现状

超声导波技术应用很少,机器人在线检测系统在国内还是空白,声发射检测是目前储罐底板在线检测中应用最为广泛的一种检测技术[22]。

常压储罐底板声发射在线检测技术在美国、英国、法国、澳大利亚和日本等国家已得到大量应用,国内已开始研究推广。美国物理声学公司(PAC) 先后对8 000 多台储罐开展了声发射在线检测,对其中1 000 多台储罐进行了开罐验证,研发了TANKPACTM 大型常压金属储罐底板检测专家系统,用于罐底板腐蚀和泄漏状况的在线检测评价[8],声发射评价结果为A 类的储罐与好罐具有100%的对应关系[23]。法国石油协会对690 台储罐进行了罐底板声发射检测,对其中78 台进行了开罐检测,对应关系良好。

国内东北石油大学开展了1 028 台常压储罐底板的声发射检测,A、B 级占62%,D、E 级占11%,对不同评价等级的102 台储罐进行了开罐检测,声发射检测评价结果与开罐检测结果具有很好的对应关系。中石油管道科技研究中心对80 多台完成罐底板声发射检测的储罐进行开罐验证,准确率达到93%。中石化管道储运公司对81 台储罐开展了声发射检测结果与开罐检测结果的对比,其中65 台储罐声发射检测结果基本能反应罐底板的腐蚀状况,16 台储罐两种检测结果的相关度较低。

中国石油集团工程技术研究有限公司对原油储罐罐底板腐蚀在线检测评价技术开展了研究,重点在声发射检测技术,包括在线检测技术影响因素研究、噪声干扰及降噪技术研究、信号模式识别和采集技术研究,罐底板腐蚀状况评价及声发射在线检测评价可靠性研究,形成了储罐底板腐蚀状况声发射检测评价技术,在线检测给出的罐底结构完整性分级、声发射源集中度区域划分与开罐检测的结果具有很好的符合性。

从国内外储罐底板声发射在线检测评价结果的验证情况来看,该技术可以对储罐底板腐蚀状态进行快速评价,定性反映储罐的腐蚀状况,为合理安排检修周期提供参考,减少盲目开罐造成的环境污染及经济损失,具有良好的社会及经济效益。

4 结束语

在线检测技术不需要开罐,检测效率高,成本低,可对罐底板腐蚀状况进行普查和初筛,为储罐合理安排开罐检修周期提供科学依据,在我国大型储罐日益增多、管理任务日趋繁重的情况下,在线检测技术在提高储罐安全管理、保证储罐安全运行方面必将发挥重要的作用,随着在线检测技术的日益成熟,其也必将得到更广泛的推广应用。