盲孔类锻件锻造工艺研究

2019-08-30王玉杰杨后雷肖广帅李国瑞

王玉杰 张 帅 杨后雷 李 威 肖广帅 李国瑞 孙 博

(通裕重工股份有限公司,山东251200)

目前盲孔类锻件的锻造生产工艺通常为分体锻造,机加工完成后进行焊接而成。对于一些性能要求严格的产品,这种方法生产的产品性能就难以满足其使用要求。因此,对于不允许焊接的盲孔类锻件一般采用先锻制成实心或较小、较浅的盲孔,再通过机加工将盲孔加工至零件尺寸的工艺方案,但是这种工艺方案不仅造成锻件重量和后续机加工量的增加,并且破坏了锻件纤维流线。而采用锻出盲孔的锻造工艺方案可大幅度减轻锻件重量和机加工量,同时还可以保持锻件较完整的纤维流线,从而保证锻件质量。

1 锻造工艺

以公司生产的活塞套产品为例分析盲孔锻件的锻造工艺。

1.1 技术要求

锻件为活塞套,其材质为20Mn2。

要求整体锻造成形,不允许焊接。钢锭采用电炉冶炼+钢包精炼+真空脱气。拉伸试样端头检测化学成分,按GBT 3077—2015控制成品化学成分允许偏差。

超声检测:根据SEP 1921—1984 Gr.3要求,按照CLASS Cc级验收。

力学性能要求:ReL≥590 MPa,Rm≥785 MPa,A≥10%;Z≥40%,KU2≥47 J。

1.2 形状分析

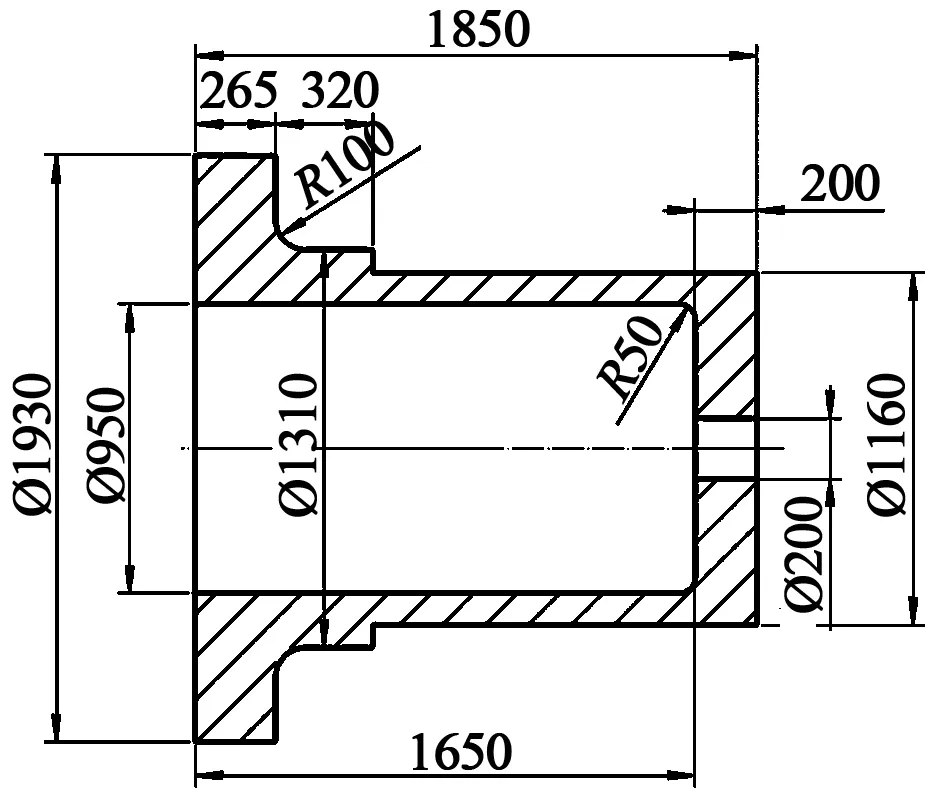

产品整体形状为带法兰筒子,内孔为台阶孔,大孔尺寸∅950 mm×1650 mm,小孔尺寸∅200 mm×200 mm,其产品设计尺寸如图1所示。

1.3 锻造难点

此锻件小头端内孔太小,常规锻造工艺无法锻出此内孔。为此对此锻件进行了技术分析讨论,并制订了详细的锻造工艺。

图1 活塞套产品设计图Figure 1 Design drawing of piston sleeve product

1.4 常规锻造工艺思路

活塞套锻造成实心,需要使用钢锭约31 t,锻造后通过机加工铣出内孔,需要机加工工时约170 h。

1.5 新工艺方案

为减少材料消耗,提高生产效率,设计如下方案:经过一次镦拔主变形后,锻至∅1900 mm,先拔出Ⅱ、Ⅲ部台阶,然后使用盲孔芯棒冲拔锻出盲孔,最终锻各部分至尺寸,见图2。此工艺比常规工艺节约钢锭接近5 t,并节约机加工工时约80 h。

经过工艺讨论确定了锻造出盲孔的工艺方案,并使用计算机模拟软件进行了锻造出盲孔的金属纤维流线和变形情况模拟,如图3所示,模拟结果显示可行,于是进行了生产试验。

图2 活塞套锻造图Figure 2 Forging drawing of piston sleeve

图3 模拟锻出盲孔锻件的金属纤维流线及变形图

Figure 3 The metal fiber streamline and deformation diagram of blind hole forgings simulated by computer

图4 活塞套压肩图

Figure 4 Pressing shoulder of piston sleeve

图5 拔长Ⅱ、Ⅲ部

Figure 5 Drawing out Part Ⅱ and Ⅲ

1.6 具体工艺过程

(1)钢锭冶炼:电炉精炼+钢包精炼+真空脱气。采用35 t钢锭模浇铸,钢锭脱模后热转至锻压车间装炉加热。

(2)锻造过程:此工艺使用钢锭26 t,在50 MN压机上锻造完成。

第1火:1250℃保温15 h,钢锭冒口端压钳把,倒棱,挫水口,镦粗至∅1950 mm,采用WHF锻造法拔长,拔至八方1250 mm。

第2火:1250℃保温12 h,镦粗至∅2000 mm,圆至∅1900 mm,压肩如图4所示,拔长Ⅱ、Ⅲ部至∅1550,如图5所示,剁钳把,平端面。

第3至4火:200℃保温12 h,∅650 mm实心冲头冲盲孔,深600 mm,大端插入盲孔芯棒,拔长至一定长度,将坯料开口向上直立竖起,再将芯棒插入盲孔,用压机压下芯棒。压下适当深度后,横下坯料,伸芯棒拔长,如此反复,直至锻至锻件尺寸,精整,校直,出成品。

1.7 工艺控制要点及注意事项

(1)第一火拔长使用宽平砧,严格按照WHF工艺参数拔长,并在1250℃保温,从而满足中心压实的三个条件:良好的应力状态(压应力)、合适的应变条件(大压下量)和促使压实、焊合的温度场(高温)。从而打碎钢锭铸态组织,压实焊合钢锭内部缺陷,保证锻件满足无损检测要求。

(2)冲盲孔后冲头容易发生抱死现象,不易从盲孔拔出,故设计冲头拔模斜度≥10°,底面圆角半径≥100 mm。

(3)为利于拔出芯棒,芯棒锥度应大于1∶20;为减轻盲孔底部的折叠,芯棒顶端与侧面圆滑过渡,圆角半径≥100 mm。

(4)将坯料锻制成台阶圆坯,先拔出小头端台阶,以减少后续小头端变形量,节省火次。然后用专用冲头冲盲孔,盲孔深度不宜太大。将专用芯棒伸入盲孔后进行冲拔时,芯棒要紧紧顶住盲孔顶部。芯棒顶部若不顶紧盲孔底部,易造成盲孔底部折叠。

(5)由于压机上下行程限制,缸体长度冲盲孔时不能太长,此缸体没有超行程。

锻造完成后经过一次正回火,晶粒度达到5级,无损检测满足SEP 1921—1984 Gr.3 CLASS Cc级,力学性能ReL为761 MPa,Rm为958 MPa,A为12%,Z为48%,KU2为54 J,性能满足客户要求,本次试验取得成功。

2 结束语

通过锻盲孔锻造工艺设计,本锻件节约原材料5 t,减少了机加工工时80 h,并使锻件保持了良好的金属纤维流线,为盲孔类锻件锻造工艺设计积累了经验。