高阶深微盲孔加工方法研究

2022-04-08刘梦茹

刘梦茹

(生益电子股份有限公司,广东 东莞 523127)

(广东省高端通讯印制电路板工程技术研究开发中心,广东 东莞 523127)

0 前言

随着高端通信产品不断提出高频高速、大容量传输的要求,印制电路板(PCB)采用深微盲孔设计产品正在逐渐增加,其连接层会达到L1~4、L1~5甚至更高[1][2]。L1~Ln之间的深微盲孔能够提高系统HDI板的制作效率,大大增加板的密度。L1~Ln深微盲孔是指一次跨层钻孔到制定层的盲孔,后经过一次性电镀进行金属化导通,完成层间导通互联,高阶深微盲孔由于其跨多层,厚径比高,其盲孔加工和电镀成为行业内的技术难题[3][4]。

二氧化碳(CO2)激光器与其他激光器相比,有着较高的转换效率,可以为许多非金属材料所吸收。同时,CO2激光器还可以进行大功率输出。如与其他技术配合得当,可以实现100孔/秒高速打孔[5][6]。鉴于上述优点,配有CO2激光器的钻机现已普遍应用于PCB的盲孔制作。但是,由于CO2激光能量受脉冲周期、脉冲波形、脉冲宽度、PCB表面处理工艺、激光发射器状态、激光孔的类别/结构、PCB介质层材质、厚度、包括环境温度、湿度等因素的影响,孔底树脂残留、孔形异常、孔底铜箔击穿、孔壁玻璃丝布突起等一系列品质问题随之而来[7][8]。例如,在表面开大窗的PCB上加工微盲孔时,若CO2激光的能量很高,材料内部吸收热量产生高温,来不及与空气中O2燃烧或逸出的介质,便会在“底铜” 表面形成炭化残留物。或者由于热量的聚集烧蚀严重形成腰鼓形盲孔,甚至引起内部铜层温度过高导致内部铜层与内部介质层分离缺陷。而当CO2激光能量密度很低时,则会造成璃纤布切不断,或熔头凸出,在后面微盲孔的孔金属化工序中,易造成孔壁粗糙度、电镀不良,这种不良的电镀层在后续的加工或使用过程中易出现断裂或脱落现象,造成严重的电气导通不良问题[9][10]。

为了更好地解决PCB盲孔加工过程中的品质问题,本文对三种不同的激光盲孔工艺进行对比研究,并对盲孔加工质量及可靠性测试结果进行对比分析,以期为高阶深微盲孔的制作提供技术参考。

1 深微盲孔加工工艺

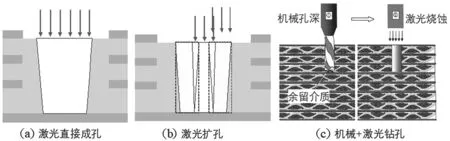

激光直接成孔,即采用合适的Mask直径、激光能量、脉冲宽度及脉冲次数,烧蚀盲孔位置[如图1(a)所示];激光扩孔工艺,即二氧化碳激光光束在需要加工盲孔的位置沿着一定的轨迹进行扫描,依次加工出若干个微盲孔,直至所加工出的微盲孔布满盲孔所围设的整个表面的面积,将整个盲孔烧蚀出来[如图1(b)所示];机械孔深+激光钻孔工艺,即用机械钻孔钻到指定电路层的上一层介质,以避免钻得机械盲孔过深,使机械盲孔底部与指定电路层余留一定的安全距离,再在上述机械盲孔中,用激光钻孔,除去指定电路层上方的介质,从而使盲孔刚好到达指定电路层[如图1(c)所示][11][12]。

图1 三种激光盲孔加工工艺示意图

2 试验部分

2.1 原材料及仪器设备

原材料:PCB样板(基本信息如表1所示)、电镀药水(垂直直流电镀药水DOW HV-101A/B,主要含有Cu2+、H2SO4、Cl-、加速剂、整平剂、光亮剂等)。

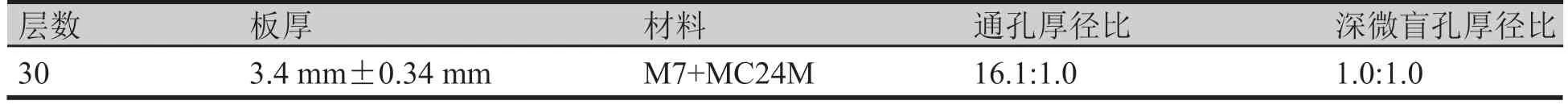

表1 PCB的结构信息表

仪器设备:激光钻孔采用三菱激光钻机、日立激光钻机、shcmoll背钻机、垂直直流电镀线、漂锡炉、四线测试仪。

2.2 实验过程

2.2.1 制板工艺流程

开料→开料烘板→内层干膜前处理→内层DI曝光→内层蚀刻→内层冲孔→配套中心→棕化→棕化烘烤→层压→X-ray1→铣板边→层压减铜→盲孔蚀铜→背钻盲孔→ 超声波水洗→激光钻孔→钻孔1(需树脂塞孔的通孔与背钻孔)→去毛刺→钻孔烘板→等离子体→盲孔AOI→去钻污→垂直沉铜→板面电镀→点镀干膜→图形电镀2→蚀刻褪膜→检孔→树脂塞孔烘板→贴胶带→垂直真空塞孔→陶瓷磨板→外层AOI→X-ray2→钻孔→去毛刺1→钻孔烘板1→等离子体1→去钻污1→垂直沉铜1→板面电镀1→外层前处理→外层曝光→图形电镀→外层碱性蚀刻→外层AOI1→正常流程。

2.2.2 盲孔可靠性测试

依据IPC-6012标准对深微盲孔进行热应力、无铅回流焊、冷热冲击、温热循环测试评价盲孔的可靠性,要求热测试前后的低阻(四线测试)变化小于10%,且切片观察有无盲孔分层裂纹,具体测试条件与测试标准如表4所示。

2.2.3 低阻测试结果

依据IPC-6012标准,在可靠性测试前后采用四线测试测深微孔孔链(20个为一组)的低阻值,要求阻值变化小于10%。

3 分析与讨论

3.1 高阶深微盲孔加工效果

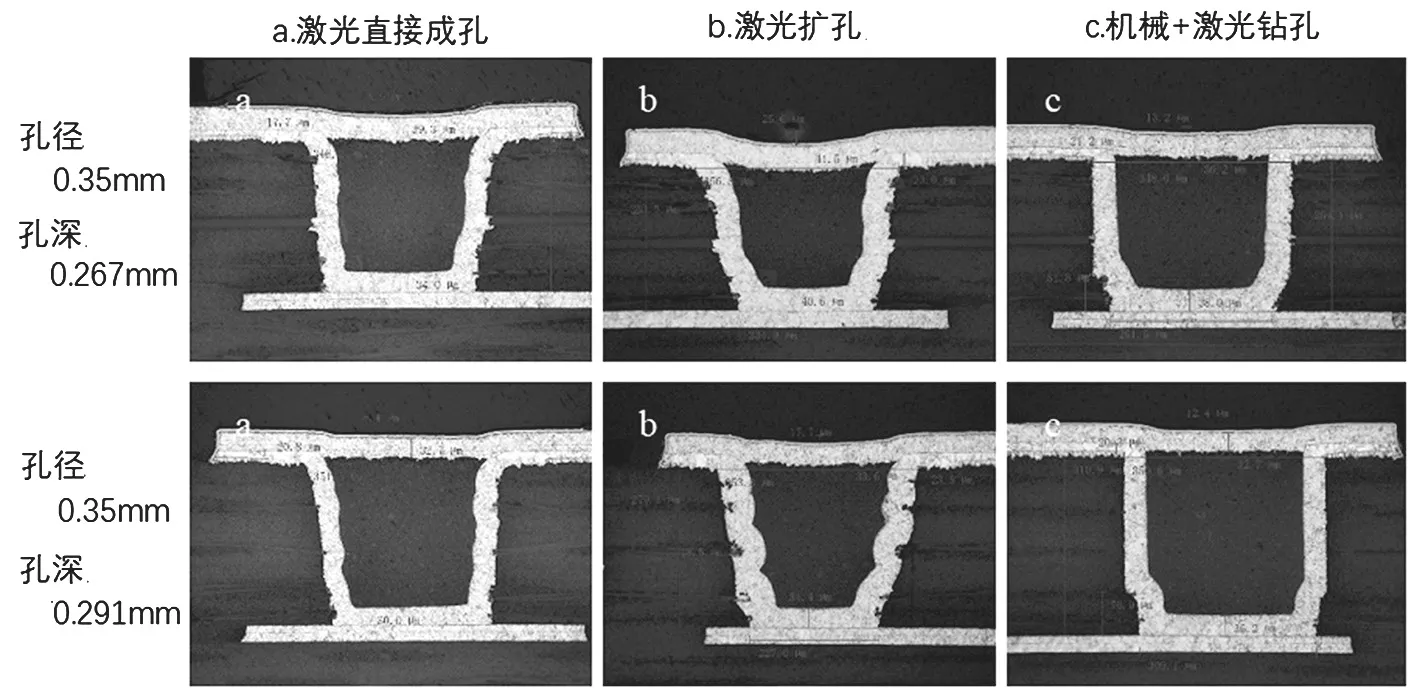

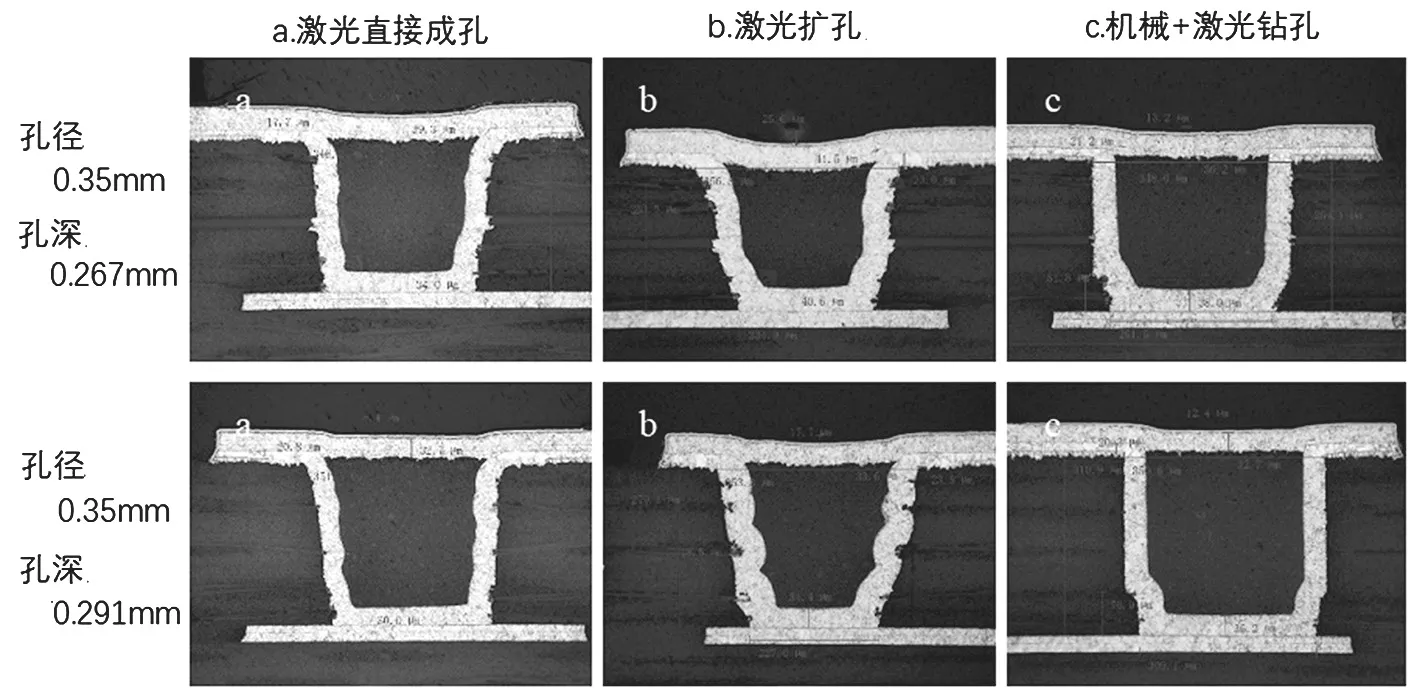

本文设计L1~4高阶深微盲孔,0.30 mm、0.35 mm两种孔径,0.267 mm、0.291 mm两种深度,采用激光直接成孔、激光扩孔、机械+激光钻孔三种工艺,调整合适的参数进行加工,采用直流电镀0.6 A/dm2、270 min后,取切片用以观察孔型、下上径比、孔壁铜厚等,如图2、图3所示。

结合图2、图3可测量盲孔的下上径比、孔底铜厚,其测量数据如表2所示。从切片图与铜厚测量数据可知,采用三种工艺加工而成的盲孔,

图2 孔径0.30 mm时深微盲孔的加工切片效果图

图3 孔径0.35 mm时深微盲孔的加工切片效果图

表2 高阶深微盲孔可靠性测试条件与标准表

表3 高阶深微盲孔切片下上径比及孔铜厚度表

表4是基于图2、图3以及表2的测量结果对三种深微盲孔加工工艺优劣的比较,从表4中的对比数据可以直观发现机械+激光钻孔效果最优,激光直接成孔次之,激光扩孔最差,但均能满足一般的应用对盲孔孔型、孔壁质量、下上径比及孔底铜厚的整体要求。

表4 三种高阶深微盲孔加工工艺对比表

3.2 深微盲孔低阻测试结果

三种深微盲孔加工工艺加工形成的盲孔进行热应力、无铅回流焊、冷热冲击、温热循环测试前后侧盲孔孔链电阻值,结果见表5所示,所有阻值变化均小于10%,满足IPC标准要求。

表5 高阶深微盲孔低阻测试结果

3.3 深微盲孔可靠性测试结果

对三种深微盲孔加工工艺加工形成的盲孔进行热应力、无铅回流焊、冷热冲击、温热循环测试后进行垂直剖孔,显微镜观察孔壁质量情况。切片结果显示三种深微盲孔加工工艺加工形成的盲孔均无裂纹及分层现象,满足IPC标准要求。

4 结论

本文通过对比深微盲孔三种加工方式的孔型质量、下上径比以及可靠性测试结果,得出以下结论:

(1)采用激光直接成孔、激光扩孔、机械+激光钻孔三种工艺方式均能加工出符合标准的深微盲孔,通过热应力、回流焊、冷热冲击、温热循环测试,盲孔孔链电阻变化均小于10%,切片无分层裂纹现象,达到可靠性品质要求。

(2)从盲孔孔壁质量、下上径比、孔底铜厚结果来看,机械+激光钻孔工艺最优,激光直接成孔工艺次之,激光扩孔工艺虽能达到品质要求,但是偏下限。