法兰轴的自由锻造工艺

2019-08-30陈文全时乐智廉荣光王素娟毕京华

陈文全 时乐智 廉荣光 王素娟 毕京华

(山东莱芜金雷风电科技股份有限公司)

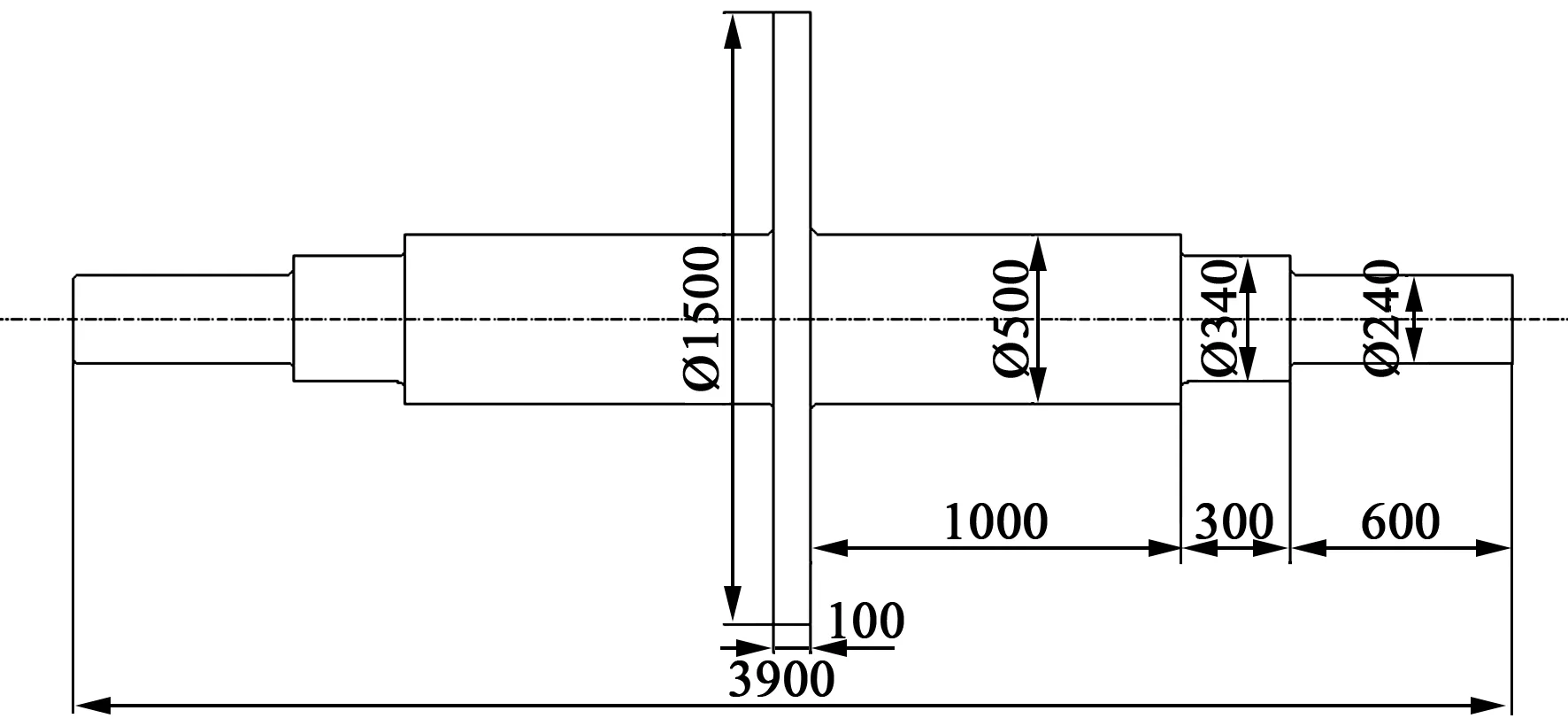

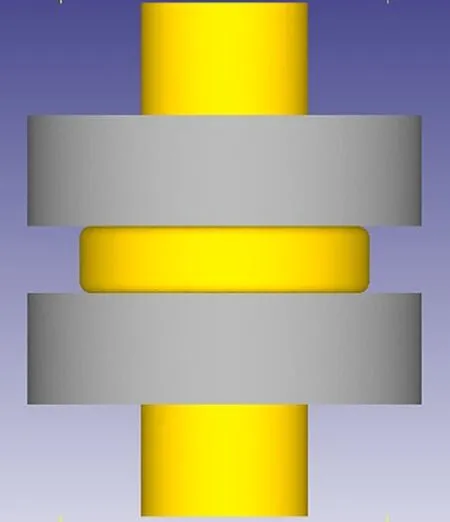

法兰轴主要是鼓风机等大型设备用于传动的重要大型锻件,在工业中有较广泛的应用。其大致形状如图1所示,材质一般为45碳钢、42CrMo等,加工流程一般为:锻造→粗加工→调质热处理→精加工→包装。本文主要讲述锻造环节的一种新工艺。

图1 法兰轴Figure 1 Flange shaft

法兰轴结构比较特殊,中间有一个大法兰,两边分布几个小轴台阶,基本是对称的,直径较小,长度较长,法兰和小轴之间的截面差很大。其传统的锻造工艺为:

第一火:将原材料钢锭按照规范要求加热至1240℃,出炉后开始压钳把→倒棱→切水口→镦粗→拔圆。

第二火:镦粗→拔圆→号印→将两端各台阶拔出→精锻校直完工→锻后热处理。

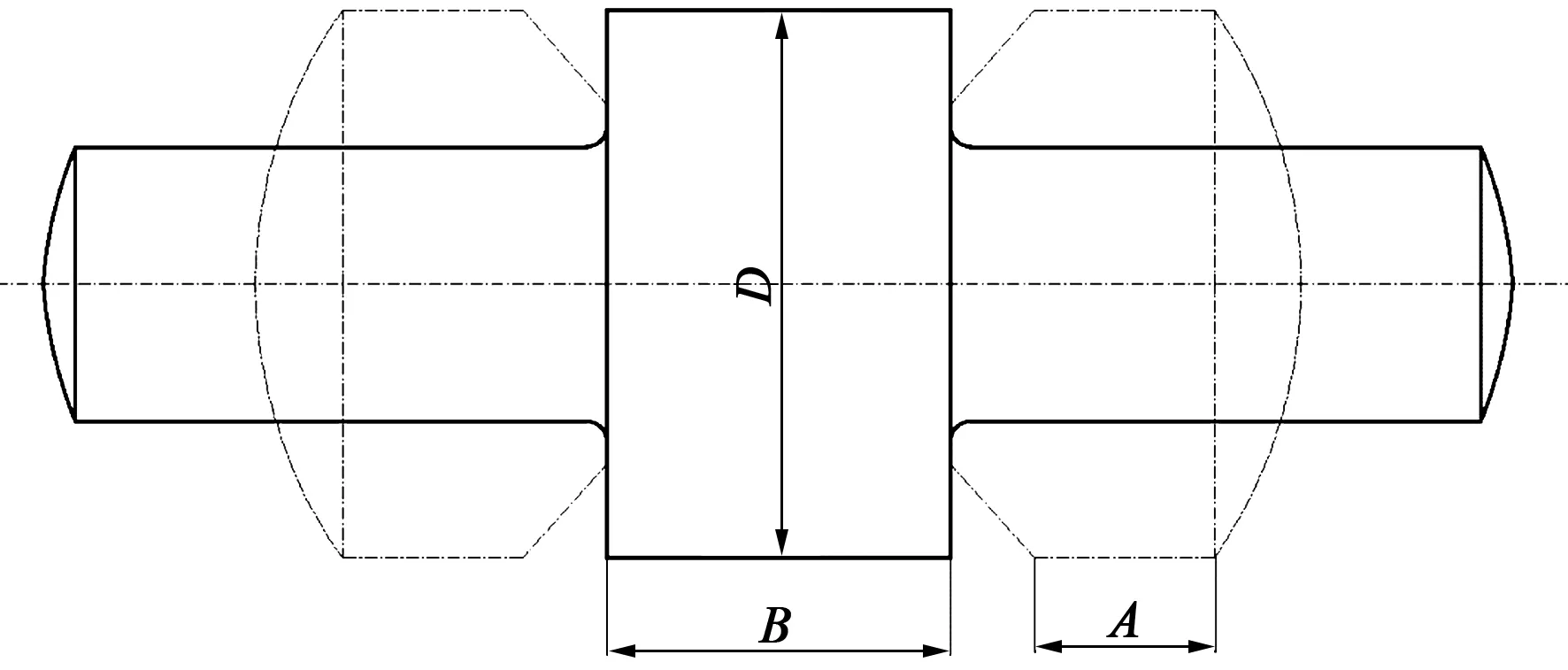

其中工艺最为关键也是难度最大处为号印完成后将两端各台阶拔出工序,此过程简图如图2所示,图中D的尺寸为了要保证后续的加工要求同时锻造过程如果出现偏心要及时错偏心等情况,要留有较大的余量,一般要大于锻件法兰直径尺寸50 mm~80 mm,按照锻造工艺规范要求图中A尺寸必须要大于等于D3尺寸,否则在拔长过程中会出现凹心情况,将导致锻造不能正常完成。但是由于法兰直径大,D尺寸通常都很大,为了避免凹心至少需要留有D3的尺寸,这往往会远大于实际计算的两端分料尺寸,但是迫于锻造工艺的需要为了避免凹心还必须留有这部分多余的材料,使得原材料的利用率大大降低,造成了不必要的成本增加,据统计这种锻造方法成品材料利用率基本在30%~35%之间。而且随着法兰轴法兰和轴身截面差的加大,为满足D3的要求两端需要额外留出的材料会越多,对材料的浪费会越加明显,部分成品的钢锭利用率甚至低于30%。

图2 两端台阶拔出工序图Figure 2 Steps drawing at both ends

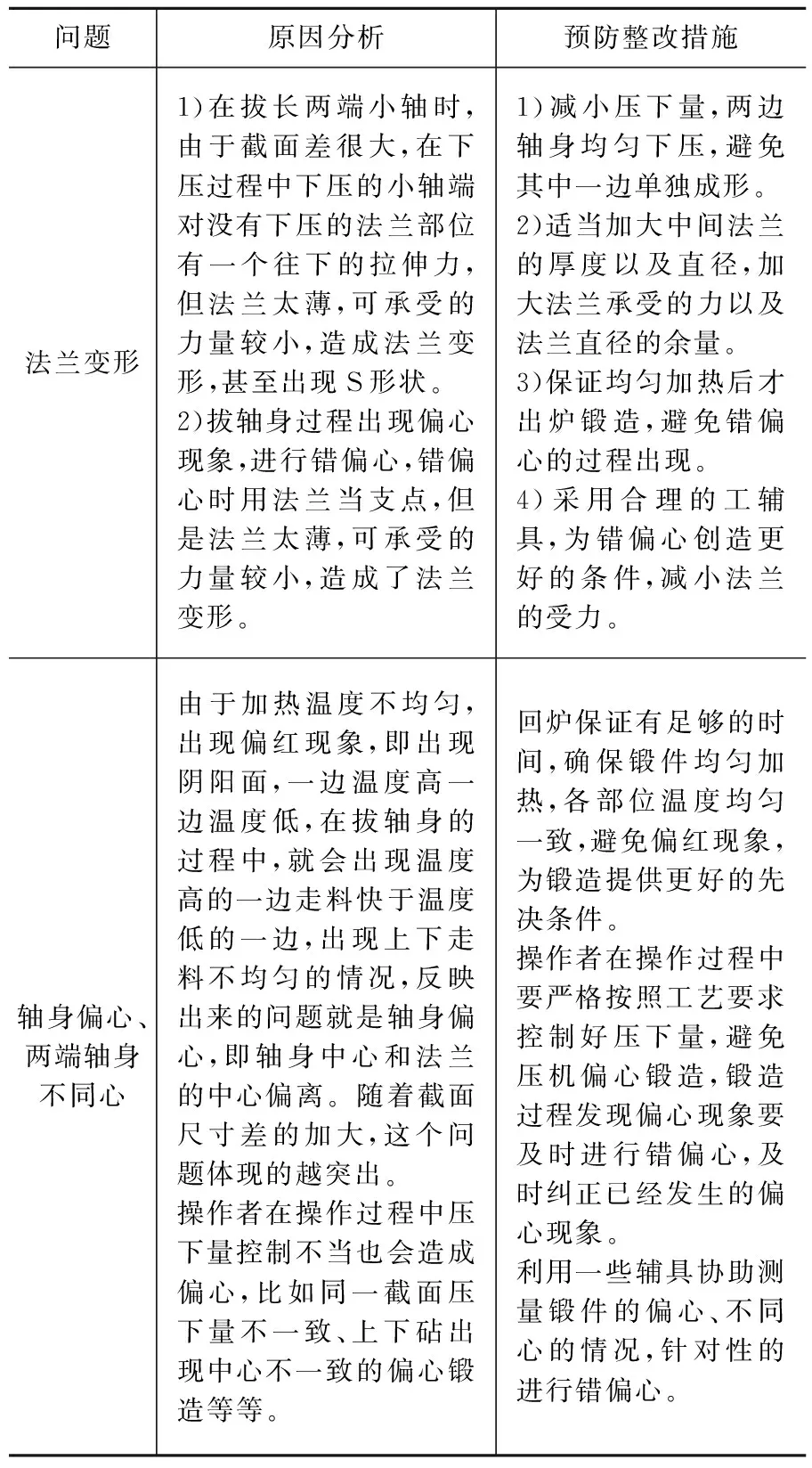

在实际生产中由于法兰太薄、法兰和轴身的截面差很大,锻造过程很容易出现法兰变形、轴身偏心、两端轴身不同心等锻造缺陷,给后续加工带来很大的不便,甚至经常出现锻件尺寸不足不能满足精加工尺寸要求而引起的报废事故。具体这些问题发生的原因以及预防措施简单罗列见表1。

表1 锻造缺陷的原因分析及整改措施Table 1 Cause analysis and corrective measures for forging defects

对以上问题进行了比较明确的原因分析,在制定相应的预防整改措施的时候虽然是针对原因逐条进行预防纠正,但是在实际执行过程中难度很大,一些问题是很难避免的,几个问题又相互关联,加上不同操作者的操作水平不一致,锻造过程依靠肉眼观察,误差也不一样,所以问题很难彻底解决。甚至有些措施会严重影响生产效率还增加生产过程的成本。

本文通过另一种新型的自由锻造工艺,解决了上述的问题。主要思路就是减小图2中D的尺寸,从而减小D3的尺寸,让其正好等于或者稍大于两端实际分料所需,减少多余分料造成的浪费。中部法兰部分通过增加B的尺寸再利用法兰镦粗盘加大D的尺寸来满足工艺尺寸要求。具体工艺如下:

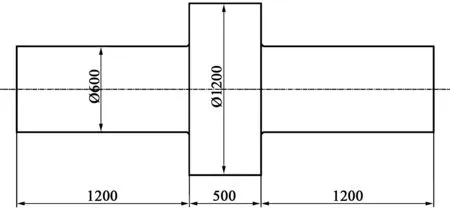

第一火:将原材料钢锭按照规范要求加热至1240℃,出炉后开始压钳把→倒棱→切水口→镦粗→拔圆→号印→拔轴,如图3所示。

第二火:如图4所示,将坯料竖立并利用法兰镦粗盘镦粗法兰至工艺尺寸→拔长两端各台阶至工艺尺寸→精锻校直完工→锻后热处理。

图3 优化的锻造工艺图Figure 3 Optimized forging process

图4 法兰镦粗

Figure 4 Flange upsetting

图5 法兰成形模拟过程

Figure 5 Simulation process of flange forming

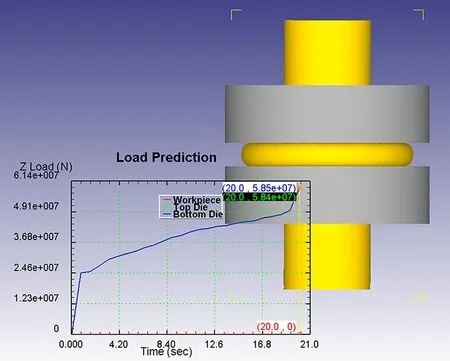

优化后的锻造工艺在法兰成形前缩小了法兰和小轴的截面差,大大降低了锻造的难度,偏心、不同心等问题更容易在锻造过程中修正,在法兰成形之前的偏心和不同心问题解决后,后续法兰成形过程中的变形问题可以通过工装得到很好的修正,而且由于有工装限制,偏心、不同心问题在法兰成形过程不会再次发生,较好地避免了这些缺陷的发生。图5为通过DEFORM软件模拟的法兰成形过程以及成形过程需要的压力,从中可以看出成形效果很理想,但是从成形压力看,对设备压力的要求比较高,而且随着法兰直径的加大,成形的压力还会进一步增大,需要用相匹配的设备来实现法兰成形的过程。

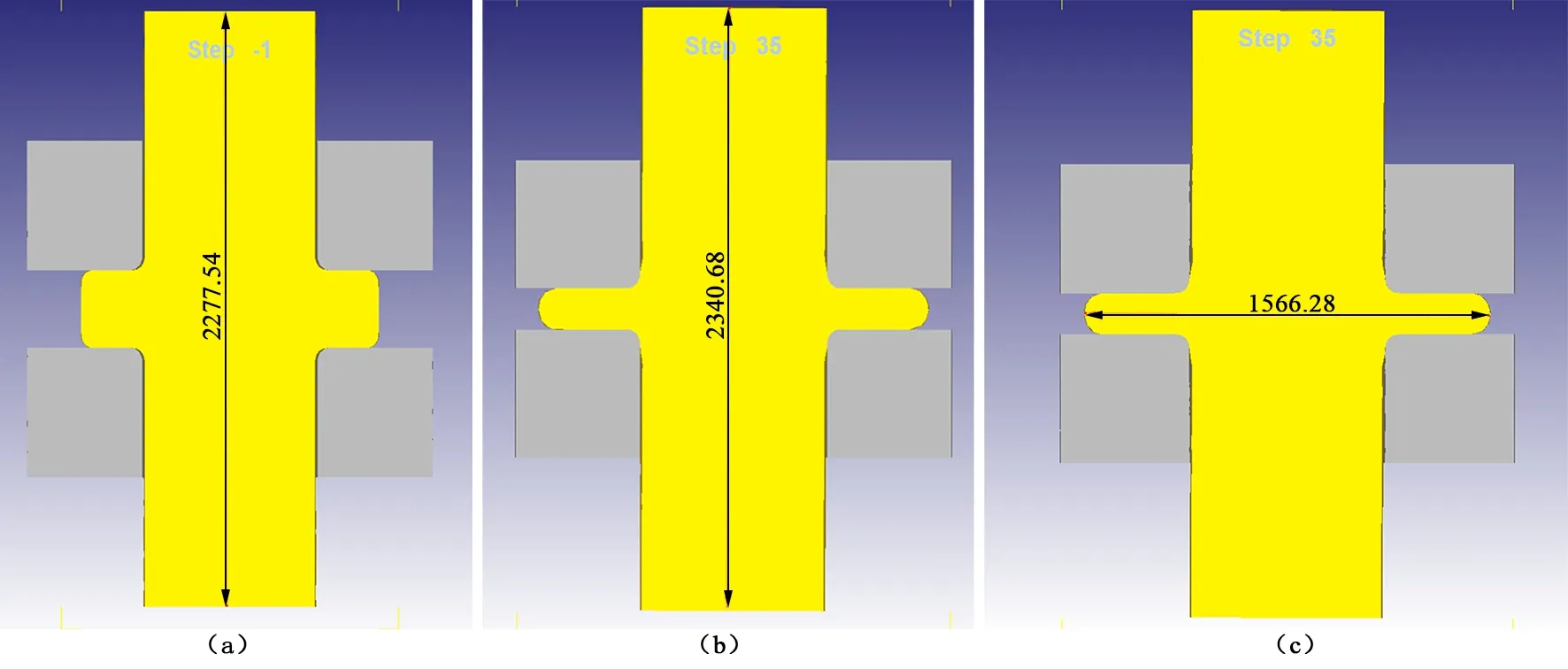

图6 法兰镦粗模拟过程Figure 6 Simulation process of flange upsetting

从图6可以看出,法兰镦粗过程中总长变长,说明法兰直径增大的料全部来自周圈法兰,并且周圈法兰有部分料分配到中间轴身上导致轴身总长变长(理论计算镦粗直径应该到∅1630 mm,而如图6(c)所示模拟数值只有∅1570 mm左右,说明周圈的料并没有全部用于法兰外径的增加上,有部分往里延伸形成了轴身纵向的长度),所以在制定工艺时,中间法兰在镦粗之前的尺寸就不能完全按照体积不变原理进行核算,即镦粗法兰之前法兰周圈的体积应该等于镦粗法兰之后法兰周圈的体积,在这个基础上必须留有一定的余量来保证法兰部位有充足的料来成形满足工艺尺寸要求。制定锻造工艺时,在缩小直径D的时候,只要两端长度能满足D3的要求,即使是稍小于D3也可以(因为后续镦粗法兰轴身还会长一点),应尽量避免过度缩小直径D的尺寸,因为缩小的越多,法兰厚度尺寸B就会越大,相当于镦粗法兰时中部高度很高,不仅会提高镦粗所需的压力,还会因为镦粗时变形量过大出现双股形、折叠、甚至撕裂等尺寸缺陷,在制定工艺时应该充分考虑这一点,尽可能少地减小直径D尺寸以减小法兰成形过程的难度,减少质量问题的发生。

新工艺从根本上解决了原材料浪费的问题,大大提高了材料利用率。通过统计,成品的材料利用率提高到了50%左右。并且利用工装辅具解决了法兰变形、偏心、不同心等质量问题,同时增加的工装辅具很简单,通用性很强,可以用于多种规格的法兰轴的生产,实际操作也比较简便。

2 结论

(1)新工艺解决了原材料利用率太低的问题,成品的材料利用率从30%~35%提高到45%~50%。而且随着法兰和轴身截面尺寸差的加大,材料利用率会提高得越多。

(2)新工艺更大限度地避免了传统工艺中法兰变形、偏心、不同心等质量问题的发生,降低了锻造操作难度,有较强的实用性。

(3)法兰成形过程需要制作相应的工装辅具,而且成形需要较大的压力,要有足够压力的设备配合锻造。