冷轧平整支承辊结构优化模拟计算

2019-08-30孙熙钊刘振立

孙熙钊 刘振立

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

轧辊(包括工作辊和支承辊)是轧机的关键零件之一,装在轧机牌坊窗口当中。在带钢生产中,轧辊始终与红热钢坯直接接触,损耗量很大。找出轧辊的损坏原因并提出相应的解决措施,提高轧辊寿命,降低辊耗,是轧机制造商和用户十分关注的问题。

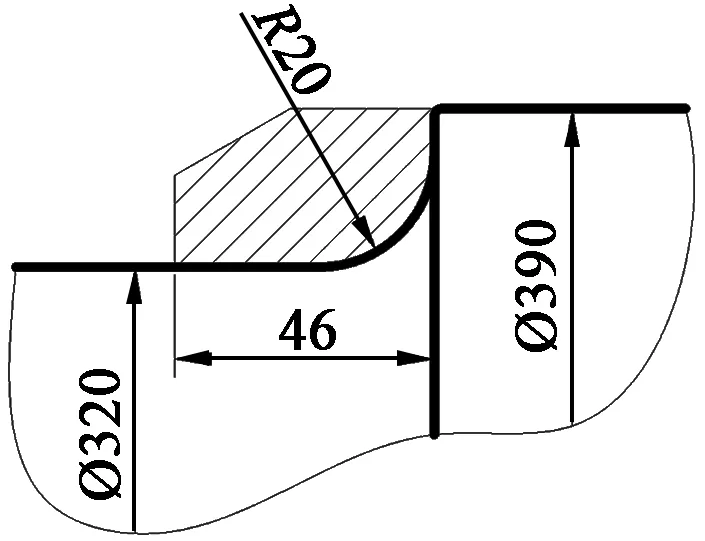

某钢厂平整机支承辊在使用过程中,装环轴颈部位发生断裂,如图1所示,断裂轧辊材质为86CrMoV7锻造支承辊,发生断裂时辊身直径为∅641.05 mm。辊身长为850 mm,单重3.2 t。为了分析断裂原因,利用ANSYS Workbench对该支承辊进行模拟计算。

1 原支承辊结构模拟计算

1.1 模型建立

支承辊轴如图1所示,主轴颈根部圆弧为R20 mm,利用ANSYS Workbench中的DM几何建模模块建立模型,在DM中建立几何模型,可方便地利用参数化管理,对部分几何量进行参数化处理,提高计算效率。

1.2 原始结构模拟计算

根据提供资料,该支承辊的轧制力为300 t,利用有限元软件ANSYS进行计算,对支承辊两端端面固定约束,最大应力为104.58 MPa,如图2所示,根据该锻钢支承辊材质和辊颈硬度,辊颈的抗拉强度按Rm=900 MPa,安全系数n=5,则许用应力[σ]=180 MPa,根据模拟计算结果,最大应力104.58 MPa,小于许用应力,正常使用情况下,轧辊不会出现断裂。

(a)主轴断裂位置(b)局部放大图图1 支承辊主轴Figure 1 Main shaft of back-up roll

2 理论计算

2.1 危险截面最大弯矩

辊颈支反力F=300×1000×102=1.5×106N

截面最大弯矩Mmax=FL=318750N·m

式中,L为支反力距所求截面的距离,该支轧辊L=0.2125 m;F为辊颈支反力,单位为N。

图2 原结构应力分布Figure 2 Stress distribution of the original configuration

2.2 危险截面最大弯曲应力

抗弯模量W为:

式中,d为直径,单位m,该支轧辊d=0.32 m。

最大弯曲应力σmax为:

最大弯曲应力小于许用应力180 MPa,满足安全要求。模拟计算和理论计算比较接近,误差在要求的范围内。

3 结构改进优化方案

3.1 结构改进方案一

在原始结构基础上,主轴颈根部细节图如图3所示,将主轴颈根部圆弧由R20 mm改为R25 mm、R30 mm,应力分布情况如图2所示,利用参数化管理,建立圆弧大小跟最大应力之间的关系,得到的应力如图4所示。

图3 主轴颈根部细节图Figure 3 Detail sketch of main shaft neck root

图4 不同圆弧大小应力Figure 4 Stress of different sized circle arc

根据图4得出,圆弧越大,应力越小,若将原始结构圆弧R20 mm改为R25 mm、R30 mm,应力大小分别为102.02 MPa、93.728 MPa,增大圆弧,可提高轧辊的使用安全性。

3.2 改进方案二

对主轴颈根部圆弧过渡改为斜面+圆弧过渡,如图5所示,斜面宽度为24 mm,轧制力和边界条件跟前述相同,应力分布如图6所示。改变斜面角度A和圆弧大小R,得到不同斜面角度、不同圆弧的应力大小,如图7所示,由图7可以看出,改为斜面结构后,应力比圆弧结构大,最小的斜面角度为45°,圆弧为R20 mm。

图5 斜面+圆弧结构细节图Figure 5 Detail sketch of bevel and circle arc configuration

图6 斜面+圆弧结构应力分布Figure 6 Stress distribution of bevel and circle arc configuration

图7 不同斜面过渡应力大小Figure 7 Stress values of different bevel transition

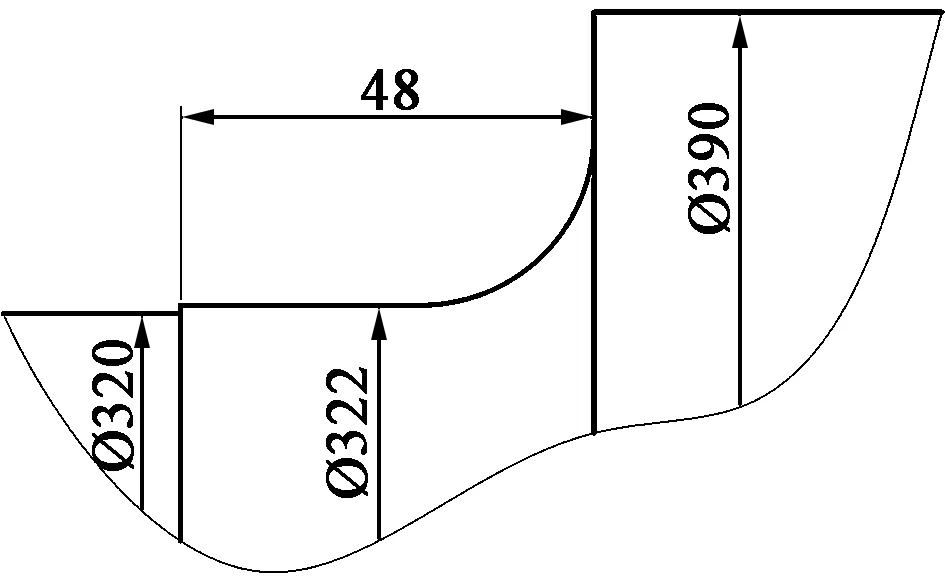

3.3 改进方案三

在主轴颈根部增加一装环台,如图8所示,装环台直径为∅322 mm,长度为48 mm,经计算,最大等效应力为147.72 MPa,见图9。

图8 增加装环台细节图Figure 8 Detail sketch of mounted ringing table

图9 增加装环台应力分布Figure 9 Stress distribution of mounted ringing table

4 结论

(1)经过计算,原始结构的强度是满足安全要求的,说明图纸设计本身不存在问题。在原始结构过渡圆弧R20 mm的基础上,将圆弧改为R25 mm、R30 mm,可进一步降低应力水平,提高轧辊的安全性。

(2)为了进一步提高轧辊的安全性,对轧辊断裂部位结构进行改进,经过计算,应力水平均比原始结构大,说明原始结构较科学合理。

(3)综合分析,在原结构基础上,建议将现在的圆弧R20 mm改为R30 mm,同时将推力环里孔圆弧作相应的改进,应力可减小15.6 MPa。轧辊设计本身不存在问题,若要保证轧辊使用过程辊颈不发生断裂,建议从轧辊使用、装配等方面继续查找辊颈断裂的原因,制定相应措施。