大型核电发电机转子锻件热处理及质量评价

2019-08-30蒋新亮李波崔晋娥周雯

蒋新亮 李波 崔晋娥 周雯

(二重(德阳)重型装备有限公司,四川618013)

我国引进先进的核电机组设计、制造技术过程中,大型常规岛转子制造技术被国外技术封锁,成为制约我国核电装备发展的一大瓶颈。我公司从2006年开始进行500 t级以上钢锭及百万千瓦核电常规岛转子锻件专项技术研究和特大型锻件极限制造工艺流程改造,2010年3月研制出了国内首件百万千瓦级(1100 MW)核电常规岛半速发电机转子,实现了零NCR交付用户,形成了500 t~700 t钢锭及CAP1400和华龙一号等三代核电常规岛整锻发电机转子锻件完善的项目管理体系和制造能力。现就1100 MW核电发电机转子的热处理与质量评价进行分析介绍。

1 产品概况

发电机转子是核电机组特大型关键部件,由于尺寸大,质量要求高,是目前世界上大锻件极限制造领域高水平和高难度的标志性产品之一。

1.1 转子锻件尺寸和重量

转子锻件性能热处理时总长近17 m,直径达2 m,重量近260 t。

1.2 技术要求

1.2.1 材料化学成分

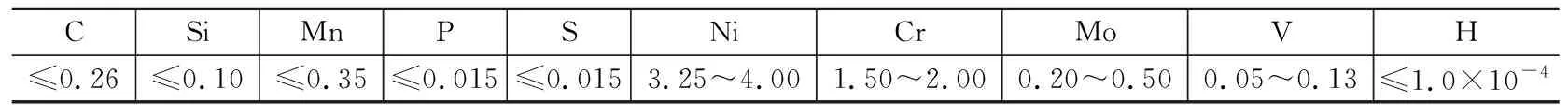

转子材料相当于25Cr2Ni4MoV钢,其熔炼化学成分要求应符合表1规定。

1.2.2 力学性能

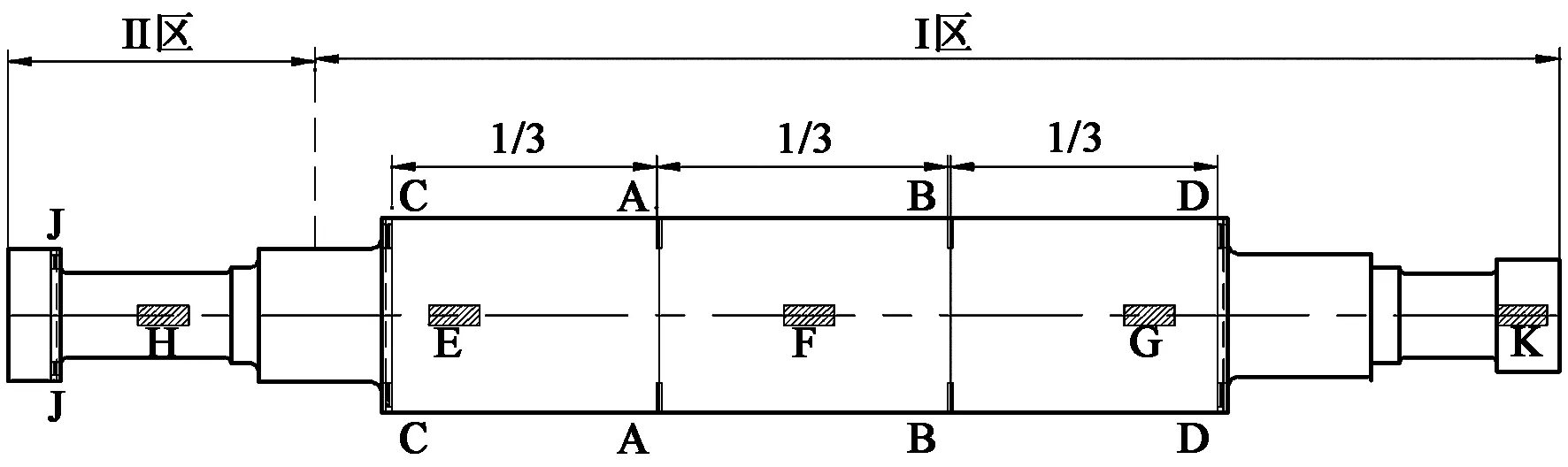

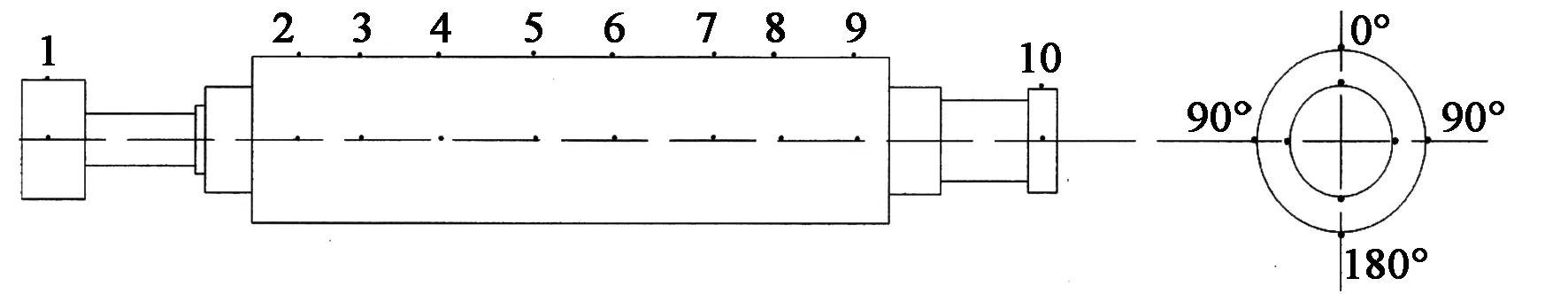

力学性能取试位置与验收指标分别见图1和表2。

图1 转子性能分区及取试图Figure 1 Rotor performance partition and sample taking

1.2.3 残余应力检测

环芯法测量残余应力。残余应力应低于60 MPa。若超过60 MPa,则需消应处理。

2 产品研制

2.1 大型钢锭制造

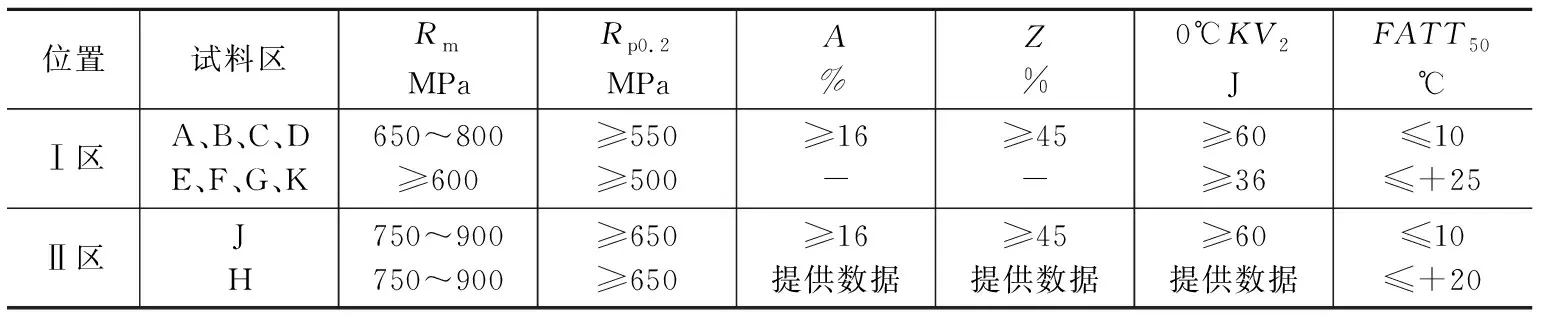

采用电弧炉粗炼钢水→钢包炉真空VCD精炼钢水→4包真空合浇。图2为冶炼及真空铸锭示意图。

2.2 转子锻造

550 t级大型钢锭在160 MN水压机上实施锻造,应用WHF+JTS方法。其工艺流程为:

表1 熔炼化学成分要求(质量分数,%)Table 1 Chemical composition requirements(mass fraction,%)

表2 力学性能要求Table 2 Mechanical properties requirements

图2 冶炼及真空铸锭示意图Figure 2 Schematic diagram of smelting and vacuum ingot casting

压钳把,倒棱→水口压钳把,下料→镦粗→拔长中间坯→拔长滚圆主体部分,分料→各部锻至锻件尺寸,气割出成品。

2.3 转子锻件热处理

2.3.1 热处理工艺参数研究

主要难点分析:

(1)锻件体积大,锻造时易出现变形不均匀,导致内部晶粒粗大且不均匀,同时存在较大的不均匀变形应力,在后期热处理过程中要使晶粒均匀化和细化特别困难。

(2)锻件成形后重量约为320 t,体积和截面变化(大小截面之差)大,加热、冷却过程中热应力和相变应力大,特别在截面变化剧烈处更易形成应力集中而引起开裂。

(3)转子本体性能均匀性要求严格,但Ⅰ、Ⅱ两个区性能要求不同,相差为100 MPa,回火时必须在同一热处理炉内将转子分为两个区域分别加热和保温,并要形成规定的温差,而在锻件内高低温区存在着热传导,控制难度大。

(4)由于转子各段截面尺寸相差很大,淬火时需要采用不同的冷却速度,要进行大量的试验验证才能确定。

2.3.2 细化晶粒与锻后热处理

转子锻件用钢属贝氏体强组织遗传性材料,晶粒很难细化和均匀化。细化晶粒采用如下方法:

(1)应用锻造变形再结晶方法使奥氏体晶粒改善,在锻造最后1~2火次时,温度不能太高,一般控制在1200~1150℃,变形量在15%~25%,变形后防止锻件心部温度升高导致晶粒再次粗化。

(2)锻后采用多次次高温奥氏体化(温度由高到低,呈阶梯式),多次次过冷加高温回火方式,实践证明,这对特大型转子锻件细化晶粒是有效措施。

(3)锻后空冷温度不宜过低,应及时入炉,以防锻件开裂。

(4)锻件加热时不宜过快,最好进行适当的均温,过冷时对冷速的控制非常重要,不宜过快,锻件心部最好降到Bf以下。过冷时应采取措施以减少锻件应力开裂的风险,同时使组织转变更为彻底以获得更细的晶粒。

(5)回火出炉温度应低,以减少锻件应力开裂的风险。

2.3.3 性能热处理加热、淬火应力控制

为了减少热应力,在特大锻件的加热过程采用阶梯加热,在低温时采用较慢速度升温,在高温时采用相对稍高的加热速度。

淬火冷却过程中,锻件内不可避免的出现相当大的温度梯度,产生很大的热应力。理论上比较理想的冷却速度应处于过冷奥氏体分解较快的温度范围内(相当于CCT曲线的鼻尖处)且具有较高的冷速,而在进入贝氏体(或马氏体)转变区域时具有相对缓和的冷却速度。既可保持较好的淬火效果,又不致于造成太大的淬火应力。但实际上,很难找到如此理想的淬火介质和控温方法。处于保险考虑,冷却时需采用较为稳妥的间隙冷却方法,即喷水、鼓风交替冷却方式,以降低冷却过程中的应力峰值。

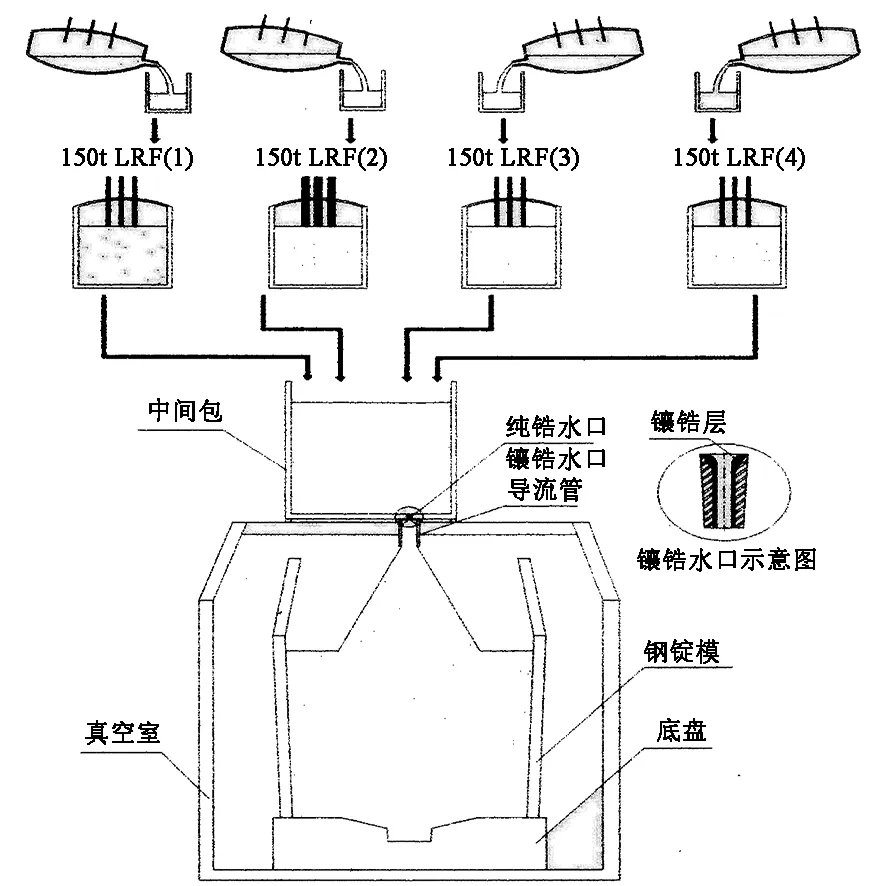

(1)材料性能热处理工艺参数研究

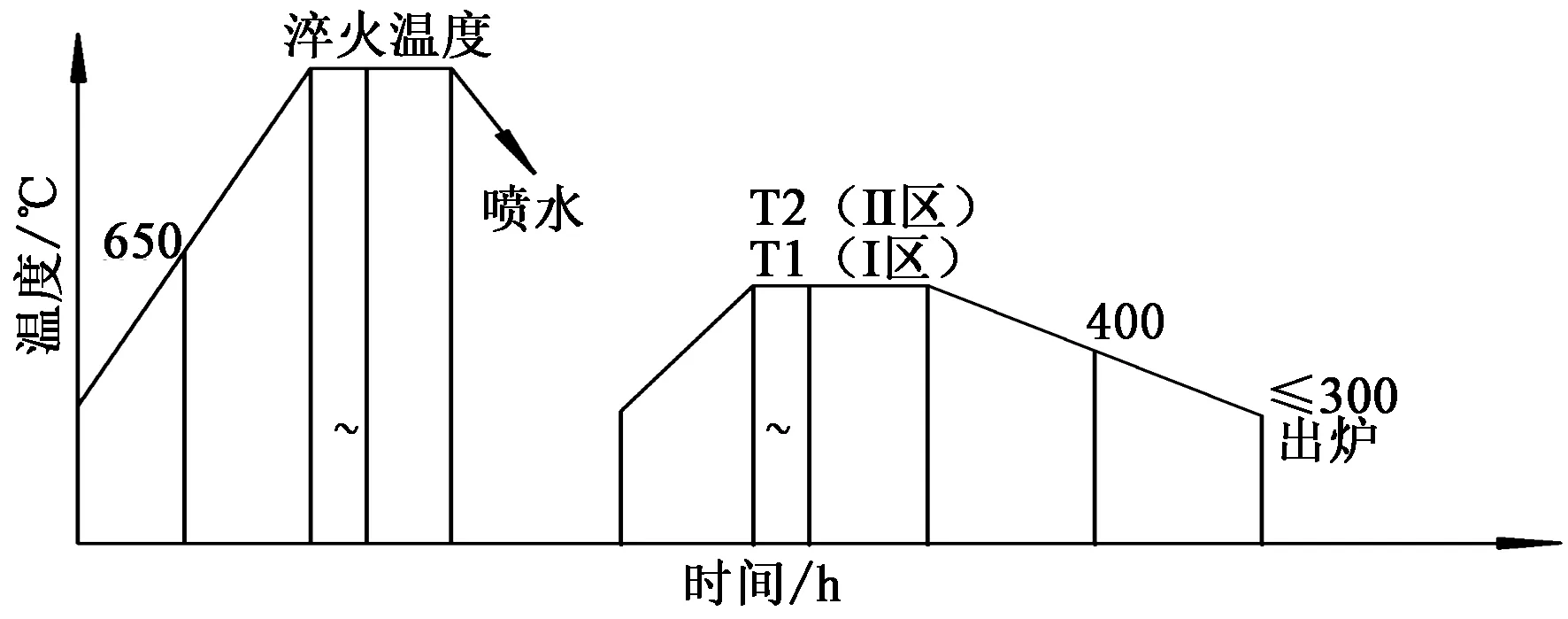

性能热处理工艺方案为将转子从室温加热到奥氏体温度后进行均温,然后快速冷却淬火使整个转子表层和心部淬透,再进行加热回火,使转子表层和中心部位性能达到使用要求。回火时将转子分为两个区域分别加热和保温,以分别满足两区的不同性能要求。

(2)材料模拟热处理试验研究

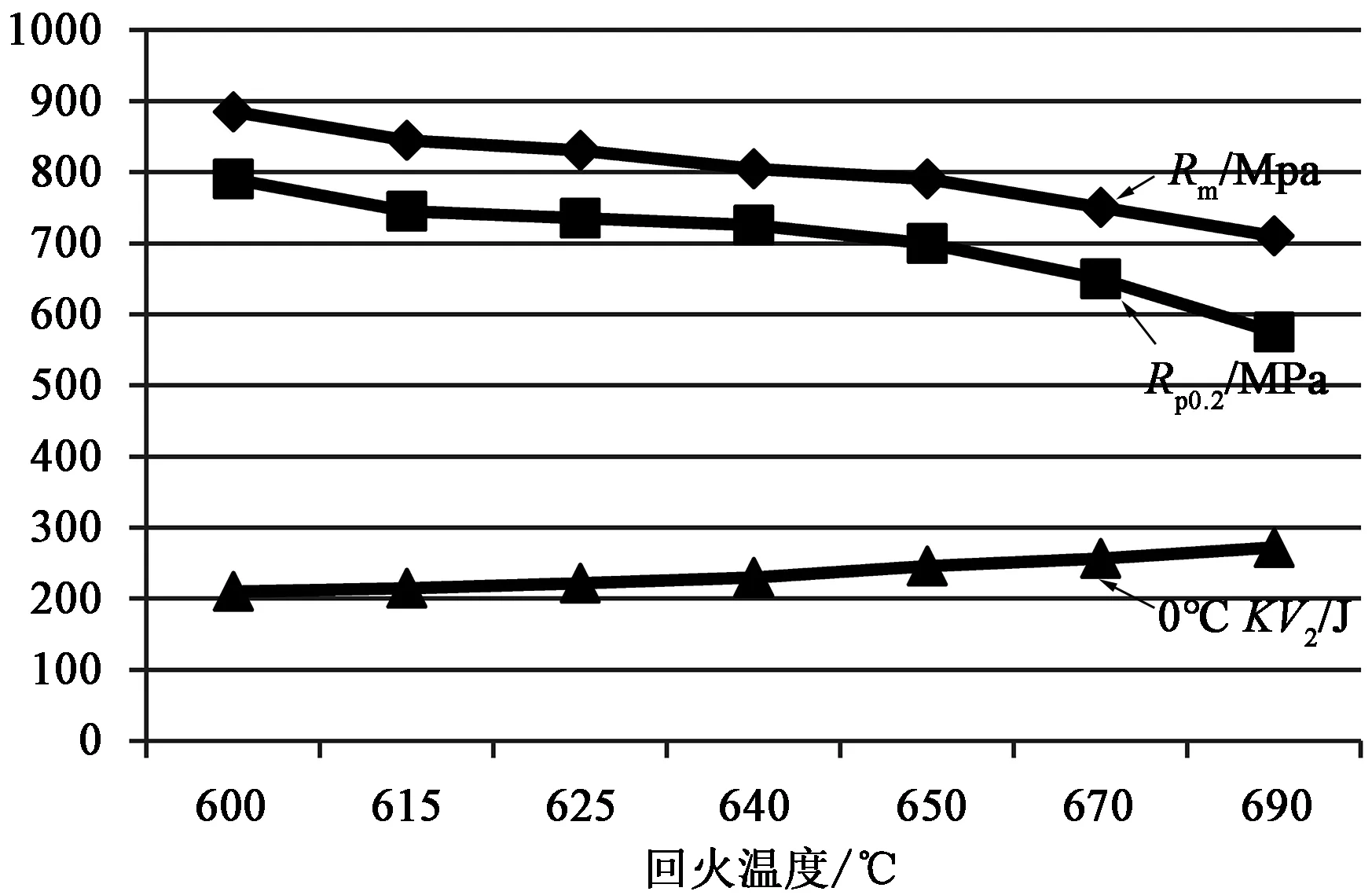

为了研究分区回火工艺参数,以相同材料的小试样进行淬火,其工艺方案与转子相同,然后进行回火参数试验。试样的化学成分满足表1要求,回火温度分别设定为615℃±10℃、625℃±10℃、640℃±10℃、650℃±10℃、670℃±10℃和690℃±10℃,回火后进行力学性能测试,结果如图3所示。

图3 不同回火温度的力学性能Figure 3 Mechanical properties at different tempering temperatures

通过小试样不同回火温度下的性能数据,可以看出要达到力学性能要求,综合考虑制定出了合理的分区回火温度。

(3)产品回火参数试验研究

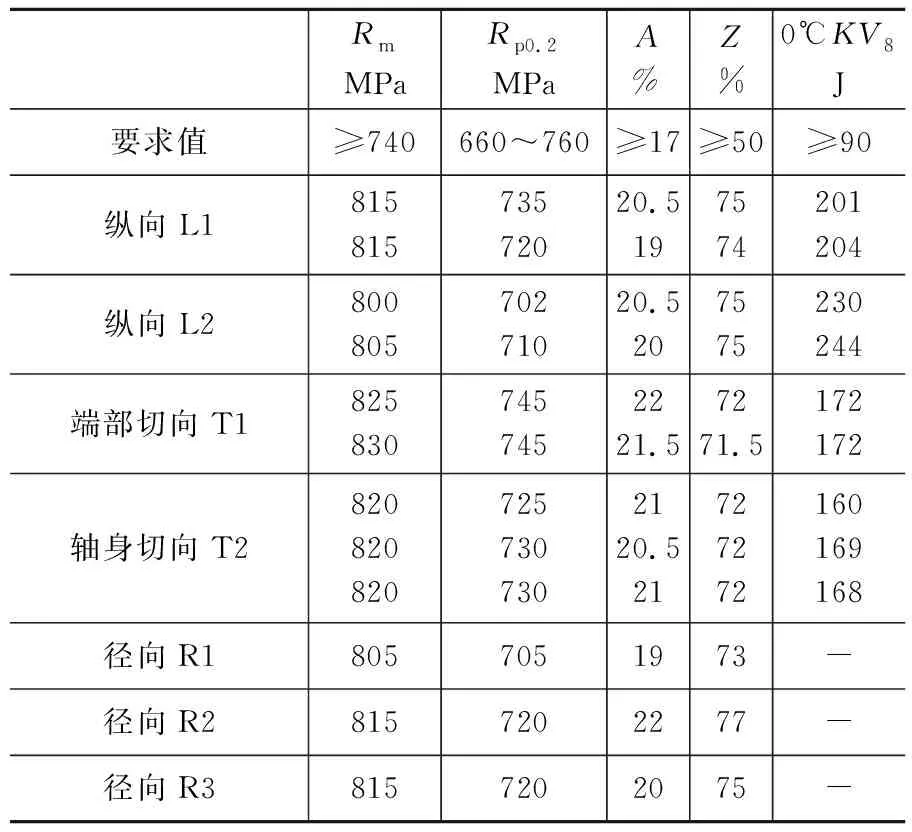

由于小试样的冷却条件和冷却速度与产品有一定差别,其数据只能作为参考,还不能直接用于核电转子。选择了同材质的300 MW发电机转子,其尺寸为∅1144 mm×12 160 mm,作为进一步验证。其力学性能表3。

从试验件力学性能数据可以看出,其强度值比小试样明显降低,但还是满足技术条件要求。随后又补充进行了不同温度点的回火试验,确定转子分区回火温度。

性能热处理工艺淬火形式为喷水+鼓风+回火,见图4。

(4)热处理装炉方式

转子的热处理重量约为260 t。由于加热温度高、时间长,转子体积和重量大,装炉由传统的吊挂式设计改为坐底式,在分区热处理设备上,分别制作了隔热板和隔热环,以实现设备分区回火的功能。

(5)热处理实施

性能热处理主要设备有∅3.2 m×15(20)m井式热处理炉、∅2.5 m×15(20)m井式热处理炉和∅5 m×30 m大型喷水喷雾淬火装置。

表3 试验转子力学性能(回火温度615℃)Table 3 Mechanical properties of test rotor (tempering temperature 615℃)

图4 性能热处理工艺Figure 4 Performance heat treatment process

3 质量评价

按产品标准进行了全面检验和质量评价。

3.1 化学成分

化学成分全部合格,P、S及杂质元素相比标准要求,大幅控制在较低水平。成品分析各种元素偏析控制在要求范围内,心部偏析略高于表面。

3.2 气体含量分析

气体H、O、N含量符合要求规定且相当低(O、N含量为非合同要求检验项目)。H含量为0.2×10-6,O含量为10×10-6,氮含量为0.2×10-6。

3.3 硫印试验

硫印试验为非合同要求检验项目,汽机端和电机端试验结果表明无硫印痕迹显示。

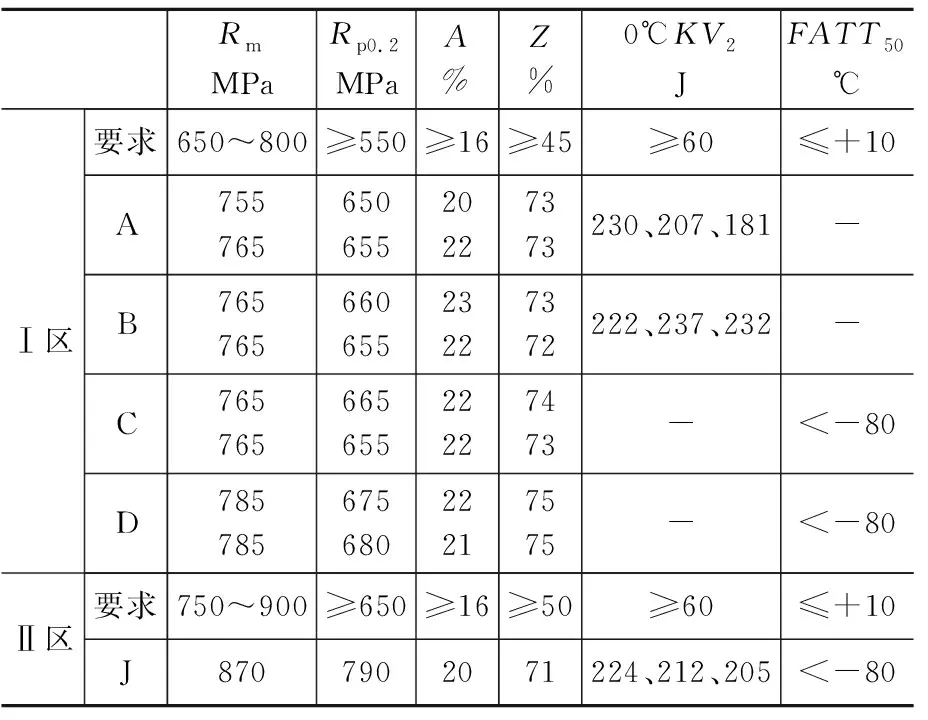

3.4 力学性能

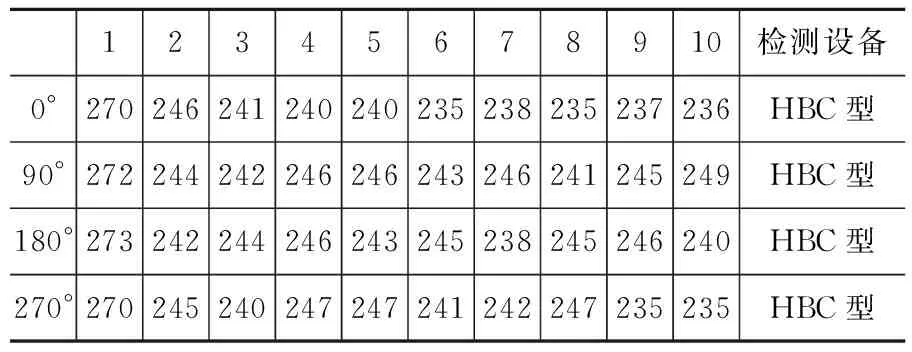

锻件A、B、C、D、J部位力学性能试验结果见表4,硬度均匀性检测(非合同要求检验项目)见图5。各项力学性能全部合格,也很均匀,且富余量比较大。同时对中心部位E、F、G、H、K也进行了力学性能检测,中心部位强度与表层A、B、C、D、J基本一致,中心F部位FATT50达到-30℃。

表4 A、B、C、D、J部位力学性能Table 4 Mechanical properties of position A,B,C,D,J

12345678910检测设备0°270246241240240235238235237236HBC型90°272244242246246243246241245249HBC型180°273242244246243245238245246240HBC型270°270245240247247241242247235235HBC型

图5 硬度HBW均匀性检测

Figure 5 Hardness HBW uniformity test

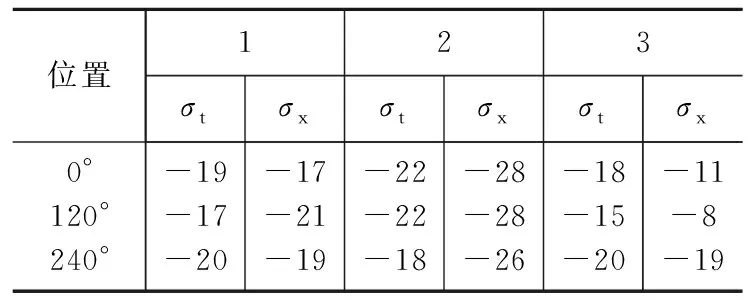

3.5 残余应力试验

残余应力要求≤60 MPa,实测结果见表5。残余应力显著低于标准要求。

3.6 磁性能试验

磁性能试验检测结果合格,见表6。

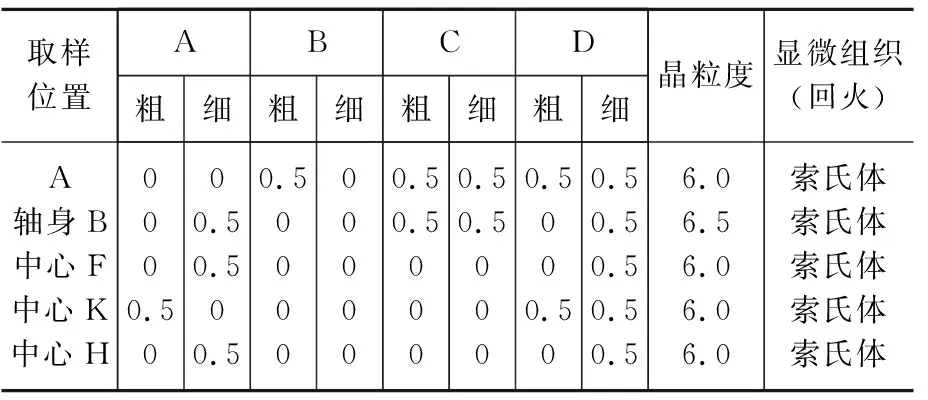

3.7 金相试验及夹杂物评级

表面晶粒度要求≥4.0级,中心部位仅供参考;夹杂物评级不作要求,试验结果见表7。

3.8 超声检测

表5 残余应力试验结果(MPa)Table 5 Residual stress test results(MPa)

表6 磁性能试验结果Table 6 Magnetic properties test results

表7 金相试验及夹杂物评级试验结果Table 7 Metallographic test and inclusion rating test results

性能热处理前进行UT,结果显示转子轴身杂波高度小于3%;性能热处理后打中心孔前进行UT,转子轴身杂波高度小于1%;钻孔后进行UT,转子轴身杂波高度小于1%,三次UT均未发现不允许缺陷信号。UT结果全部合格。

3.9 磁粉检验

按产品订货技术条件对转子表面进行磁粉检验,未发现不允许缺陷显示。

产品经全面的质量评价,各项指标均达到产品规范和订货技术条件要求,未发生NCR,产品质量合格。

4 结语

通过自主创新和技术攻关,研制出1100 MW核电常规岛发电机转子,进行了全面质量评价,实现了零NCR交付用户,热处理工艺及产品制造流程合理。现已形成500 t~700 t级钢锭及CAP1400和华龙一号特大型核电常规岛整锻转子锻件完善的项目管理体系和制造能力,打破国外在这一制造领域的长期垄断。先后累计制造近20件,从第4件开始合格率100%,解决了制约大型核电机组发展的核心零部件瓶颈问题。