特材铸件CN7M表面硬化工艺及耐硫酸腐蚀适应性研究

2019-08-30

(1.东华能源(宁波)新材料有限公司,浙江 宁波,315812;2.苏州纽威阀门股份有限公司,江苏 苏州 215129)

特材合金铸件CN7M和锻件Alloy 20耐磷酸、硝酸及氯化物腐蚀能力优秀,广泛应用于化工、食品、医药以及塑料工业等领域。尤其是其耐热硫酸腐蚀性能优良,且比镍基材料成本低,因而在含硫酸的装置中广泛使用。因CN7M材料强度和硬度低,CN7M材质阀门在使用过程中,密封面就很容易划伤,特别在强腐蚀工况下使用时尤为明显,为了提高阀门使用寿命,选择可靠的硬化方式显得尤为重要。因CN7M材料中含有w(Cu)3.5%,热裂纹倾向和堆焊难度较大,且堆焊时很容易出现基材裂纹。在目前的技术方案中,CN7M阀门铸件问题最大。因此,对特材铸件CN7M阀门密封面表面硬化工艺及其在高温浓硫酸介质中耐腐蚀性能特点进行研究。

1 工艺分析

1.1 硬化工艺

(1)表面硬化堆焊方法。CN7M铸件和Alloy 20锻件材料的阀门,如阀体、座圈、闸板、阀瓣等,因堆焊时温度较高,热输入大,易产生热应力裂纹,极易导致堆焊面及CN7M、Alloy 20本体产生裂纹,因此不推荐CN7M铸件阀门密封面表面硬化堆焊方法。

(2)热喷涂方法。热喷涂对基体的热影响很小,基体受热温度不超过200 ℃,基体不会发生变形和性能变化,对本体 CN7M、Alloy 20材料不涉及冶金结合,不改变本体的金相组织,也不会因温度高而导致CN7M、Alloy 20本体表面产生裂纹。

(3)喷焊方法。喷焊的工艺程序与喷涂基本相同,不同点在于喷粉工序中增加了重熔程序。喷焊时,需要对CN7M、Alloy 20工件材料进行预热,预热温度如下:碳钢一般为200~300 ℃,镍-铬不锈钢为350~400 ℃,预热火焰用中性或弱碳焰。喷焊时,使用合金粉末的熔点低于基体熔点,对基体受热影响小,有利于减少热应力,从而有效地控制热应力裂纹。

1.2 腐蚀试验

硫酸腐蚀试验参考GB 10124《金属材料实验室均匀腐蚀全浸试验方法》、《腐蚀数据与选材手册》等标准。金属及涂层材料在腐蚀溶液中进行全浸泡腐蚀试验。测定金属材料的腐蚀速率,判断材料的耐腐蚀性能。金属材料会产生表面腐蚀痕迹(腐蚀坑、晶间腐蚀),可综合判断金属的耐腐蚀性能。涂层材料在腐蚀溶液中,若不耐腐蚀则会出现涂层脱落、脆断、表面腐蚀等现象,可综合判断涂层的耐腐蚀性能。

腐蚀速率(深度法)的计算公式如下:

式中:R为腐蚀速率,mm/a;m1为试验前试样质量,g;m2为试验后试样质量,g;S为试样表面积,cm2;T为试验时间,h;D为材料的密度,g/cm3;87 600为计算常数。

2 试验结果分析

2.1 试块硬化工艺分析

对CN7M、Alloy 20试块进行喷涂和喷焊,测试试块涂层性能。超音速火焰喷涂NiCr涂层、WC-NiCr涂层、WC-CoCr涂层和喷焊Ni55、Ni60试块(见图1),喷涂NiCr、WC-NiCr涂层、WC-CoCr涂层和喷焊Ni55、Ni60的试块表面及基体,均未发现裂纹。

图1 CN7M、Alloy 20试块表面硬化涂层

阀门若使用CN7M材料,阀体密封面使用硬密封,因CN7M材料硬度低(146HV),密封面易拉伤,因此,密封面需要硬化处理。喷涂NiCr、WC-NiCr涂层、WC-CoCr涂层或喷焊Ni55、Ni60,硬度满足密封面使用要求。喷涂NiCr、WC-NiCr涂层、WC-CoCr涂层试块厚度测量照片见图2。

图2 涂层厚度测量照片

2.2 CN7M闸板硬化工艺分析

闸板密封面喷涂STL.6和喷焊Ni55,进一步验证闸板毛坯表面硬化工艺能否满足使用要求。同时,评估闸板喷涂或者喷焊后,闸板本体CN7M铸件材料是否产生裂纹缺陷。喷焊Ni55和喷涂STL.6后,对闸板及其密封面无损检测(PT)(见图3),经PT检测闸板密封面,表面不存在裂纹缺陷。

图3 闸板密封面硬化及无损检测PT照片

2.3 CN7M闸板寿命试验分析

2.3.1常规密封试验

闸阀CN7M闸板密封面(分别喷焊Ni55、喷涂STL.6),阀门装配后进行常规密封试验,泵验低压气、高压水和阀门壳体试验,经检测阀门上、下游两端零泄漏,满足API 598和ISO 5208(A级,零泄漏)要求。

2.3.2不同温度密封寿命试验

CN7M闸板密封面表面喷涂STL.6和喷焊Ni55。阀门在不同温度密封寿命试验,带压开关试验后,STL.6 和Ni55涂层不存在脱落(见图4)。最终发现,阀门泄漏原因是带压5.5MPa(g)多次开关后,闸板密封面和座圈密封面出现拉痕,但属于正常划伤。从阀门试验结果判断,未出现大漏前,低压气试验均满足API 598和ISO 5208(A级,零泄露)要求。闸板密封面和座圈密封面经轻微研磨后可去除拉痕。因此,CN7M闸板密封面表面喷涂STL.6和喷焊Ni55不存在脱落,可满足使用要求。

图4 不同温度密封寿命试验

2.4 硫酸腐蚀试验分析

98%浓硫酸室温腐蚀试验在通风橱内进行,试样直接浸泡在配好溶液的烧杯中,进行腐蚀试验模拟(见图5)。

图5 室温腐蚀试验示意

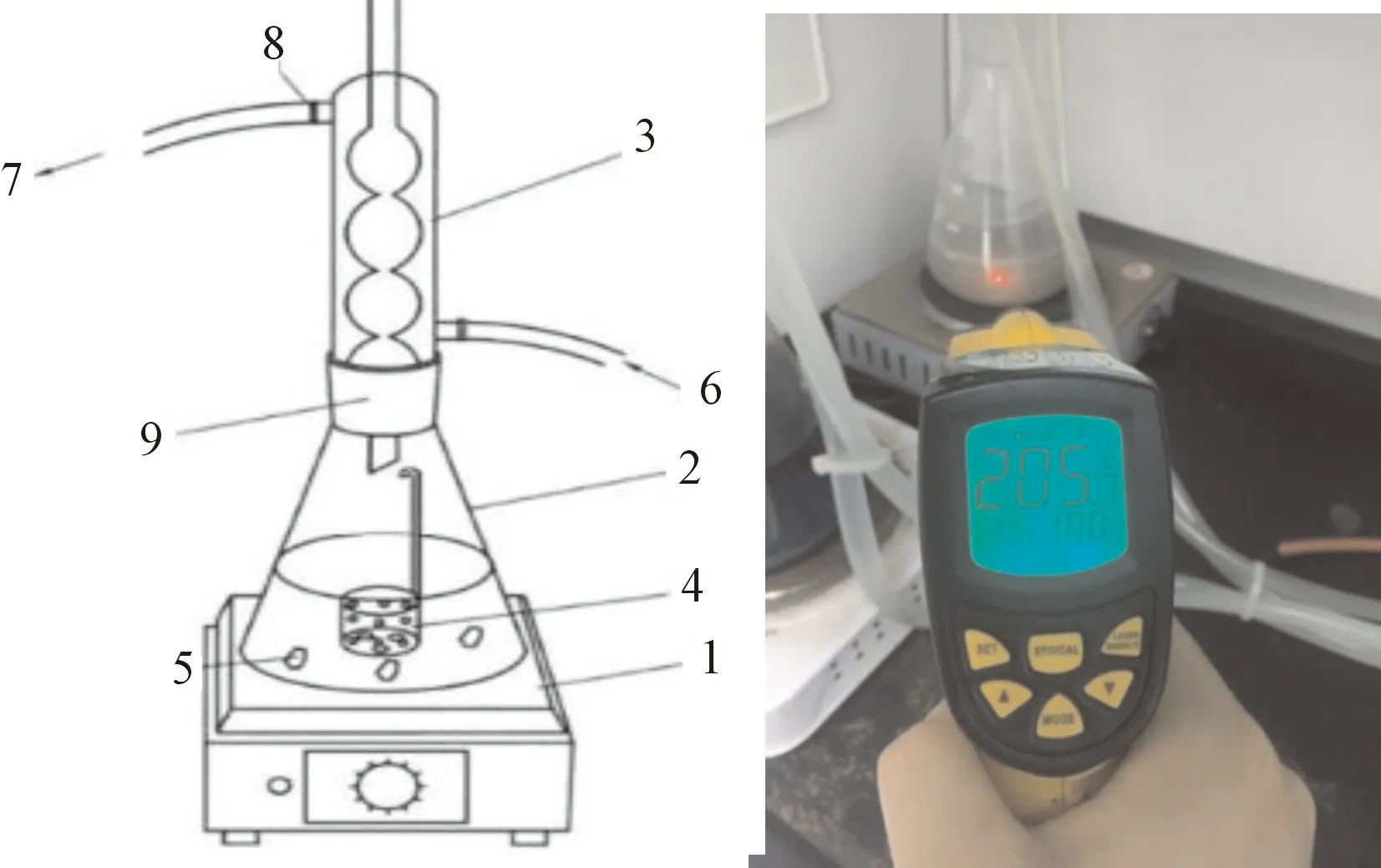

98%浓硫酸高温(200 ℃)腐蚀试验,使用带有锥形磨口的烧瓶,并配有冷却效果良好的回流冷凝器,进行腐蚀试验模拟(见图6)。

图6 高温腐蚀试验示意及实时显示的腐蚀温度注:1—加热装置;2—1L磨口锥形瓶;3—球形冷凝器;4—玻璃架;5—沸腾屑;6—进水口;7—出水口;8—固定冷凝管的金属丝;9—用硅油涂抹磨口面

经过在98%硫酸介质,不同温度(室温25 ℃、高温200 ℃)下的腐蚀试验,不同材料表现出不同的耐腐蚀性能。

CN7M /Alloy 20合金和Inconel 625,在室温25 ℃和高温200 ℃浓硫酸介质中,均表现出较好的耐腐蚀性能。因此,硫酸介质工况可选用。HC276在高温200 ℃、98%浓硫酸中耐腐蚀稍弱,而HB2不耐腐蚀。Inconel 718在高温200 ℃、98%浓硫酸中耐腐蚀性下降,不推荐使用。

在室温、98%浓硫酸中,NiCr、Ni55、Ni60、WC-CoCr、WC-NiCr涂层,均具有较好的耐腐蚀性能。而200 ℃高温、98%浓硫酸中,Ni55、Ni60具有较好耐腐蚀性能,NiCr、WC-NiCr涂层腐蚀速率相比增大,可以使用。

3 结语

研究特材铸件CN7M阀门密封面表面硬化工艺,检测分析涂层试块性能。将CN7M闸板密封面表面喷涂STL.6和喷焊Ni55,分别进行阀门密封寿命试验,阀门在不同温度下,带压多次开关后,未出现大漏,0.6 MPa气压试验,均满足API 598和ISO 5208(A级,无泄漏)要求。闸板和座圈密封面涂层拉痕,经过轻微研磨可去除,CN7M闸板密封面采用喷涂和喷焊工艺,可满足密封面硬化工艺要求。

在不同温度(常温、200 ℃高温)浓硫酸介质中,对不同金属及涂层材料进行模拟,明确了Alloy 20、CN7M等特材合金及涂层在浓硫酸介质中的耐腐蚀性能。在高温浓硫酸腐蚀工况下,金属材料建议选用CN7M /Alloy 20合金和Inconel 625,涂层材料建议选择Ni55、Ni60,或者WC-NiCr涂层。