金属铜配合物催化双氧水用于棉针织物的低温漂白

2019-08-29周文常汪南方

张 帆, 张 儒, 周文常, 周 辉, 汪南方

(1. 湖南工程学院 环境催化与废弃物再生化湖南省重点实验室, 湖南 湘潭 411104;2. 广东溢达纺织有限公司, 广东 高明 528500)

纯棉针织物的传统练漂工艺需要高温促使双氧水产生漂白活性物种,而在98~100 ℃保温处理 40~60 min将消耗大量蒸汽,且高温碱氧加重纤维强力损伤和损耗,不利于染整清洁生产[1-2]。相关研究表明,活化剂或催化剂可有效降低双氧水的分解活化能,而使之在较低温度条件下产生漂白的活性物种[3-5],从作用机制上可将他们分为有机活化剂[3]和金属仿酶催化剂[4]二大类。

有机活化剂主要代表有四乙酰乙二胺(TAED)[6]、壬酰氧基苯磺酸钠 (NOBS)[7]、N-(4-(三乙基铵甲撑)苯酰基)己内酰胺氯化物(TBCC)[8]等。这些活化剂与双氧水作用生成氧化性更强的过氧酸,可使漂白在低温下进行[9],但存在用量高、易水解、成本高的缺点。研究表明,金属仿酶催化剂用于棉织物的低温氧漂时,具有催化剂用量低和效率高的特点,性价比明显优于有机活化剂[10-11]。典型的仿酶催化剂包括酞菁配合物、卟啉配合物、含氮大环配合物、希夫碱配合物[12-14]等。袁淑军[15]采用一锅法合成了水杨醛-牛磺酸希夫铜配合物,应用于棉织物双氧水漂白发现,该金属配合物可将漂白温度降至60 ℃,漂白后织物的白度好且强力损失低。相比其他配合物,希夫碱配合物具有原料易得、合成简单的特点[16],因此,在漂白领域具有更好的应用前景。

本文采用水杨醛与有机胺加成缩合生成席夫碱配体,然后将配体与铜离子发生配位反应得到金属铜配合物,作为双氧水漂白的催化剂应用于纯棉针织物的低温精练漂白。研究该金属铜配合物对双氧水的催化特性以及漂白工艺因素(漂白温度与时间和催化剂、双氧水、精练剂的用量)对织物白度的影响规律,对比研究低温工艺和常规工艺织物的毛效、白度和强力,以期为该金属铜配合物-双氧水低温漂白中试工艺提供理论参考。

1 实验部分

1.1 材料与仪器

织物:纯棉针织物坯布(线密度为18.2 tex,面密度为180 g/m2,广东溢达纺织有限公司)。

药品:N,N′-双(3-氨丙基)乙二胺(分析纯,阿拉丁精细化学有限公司);三(2-氨基乙基)胺(分析纯,萨息化学技术有限公司);水杨醛、二水合氯化铜(分析纯,天津市科密欧试剂公司);精练剂(工业级,汕头创新德美化工有限公司);双氧水(质量分数为30%)、浓硫酸和无水乙醇,均为市售。

仪器:AS-12型常温染色小样机(佛山宏信机械有限公司);WSB-3A型智能式数字白度仪、YG031D型电子织物强力机(宁波纺织仪器厂);Avatar型傅里叶变换红外光谱仪(美国热电集团);Avance400型核磁共振仪(德国Bruker公司)。

1.2 实验方法

1.2.1 配合物的合成

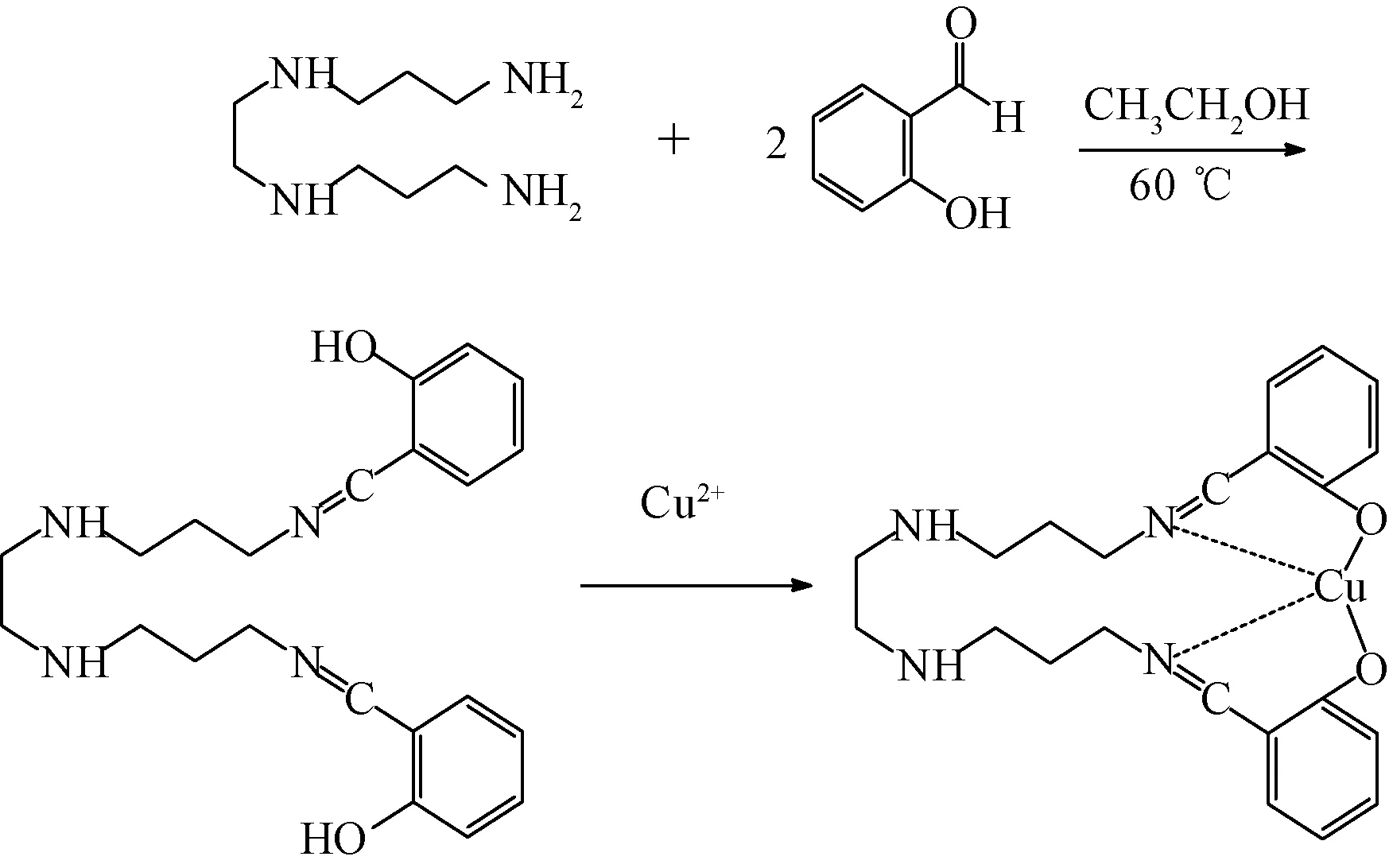

配合物CuM(N,N′-二水杨醛缩双氨丙基乙二胺合铜):在三口圆底烧瓶中,将3.1 g水杨醛(0.025 mol)乙醇溶液用滴液漏斗缓慢滴入到4.4 g的N,N′-双(3-氨丙基)乙二胺(0.025 mol)乙醇溶液中,于60 ℃保温搅拌2 h,冷却至室温后,加入等体积的蒸馏水,静置12 h析出沉淀、抽滤,用少量无水乙醇多次洗涤,于40 ℃干燥后得到黄色片状固体(配体M,产率为78.6%)。将0.515 g的CuCl2·2H2O(2.5 mmol)溶于20 mL乙醇,用滴液漏斗缓慢滴入到0.9 g配体M乙醇溶液中,于60 ℃回流反应4 h,用旋转蒸发仪浓缩、冷却结晶析出,重结晶2次,得到深绿色固体CuM。合成路线如图1所示。

图1 金属配合物CuM的合成路线Fig.1 Synthetic route for complex CuM

配合物CuN(N,N′,N″-三水杨醛缩三氨乙基胺合铜):在三口圆底烧瓶中,将3.63 g水杨醛(量为0.03 mol)乙醇溶液用滴液漏斗缓慢滴入到1.46 g 三(2-氨基乙基)胺(量为0.01 mol)乙醇溶液中,在40 ℃保温搅拌6 h,冷却至室温后,加入等体积的蒸馏水,静置12 h析出沉淀、抽滤,用少量无水乙醇多次洗涤,于40 ℃干燥得到黄色粉末固体(配体N,产率为88.5%)。将0.515 g的CuCl2·2H2O(量为 2.5 mmol)溶于20 mL乙醇溶液中,用滴液漏斗缓慢滴入到0.8 g配体N的乙醇溶液中,于60 ℃回流反应4 h,用旋转蒸发仪浓缩、冷却结晶析出,重结晶 2次,得到深绿色固体CuN。合成路线如图2所示。

1.2.2 双氧水分解实验

配制工作液500 mL,其中催化剂CuM 或CuN 质量浓度为5 mg/L,双氧水浓度为 0.06 mol/L,氢氧化钠质量浓度为 1.0 g/L,于70 ℃保温50 min,每隔5 min取10 mL,采用AATCC102—2012《高锰酸钾滴定法测定双氧水》测定双氧水的浓度。

1.2.3 前处理漂白

漂白工作液配方:催化剂质量浓度为0.3~1.5 mg/L,精练剂质量浓度为2~6 g/L,双氧水质量浓度为4~8 g/L;按浴比为1∶40在60~85 ℃温度下处理10~60 min。

漂白工艺:棉坯布入缸→前处理漂白→热水洗、冷水洗、烘干→测试。

1.3 结构与性能测试

1.3.1 化学结构表征

利用傅里叶变换红外光谱仪,采用KBr干粉压片法对合成产物进行红外光谱分析。

以CDCl3为溶剂,采用核磁共振仪对合成产物进行核磁共振氢谱分析。

1.3.2 织物的白度测试

将织物用熨斗烫平整,冷却后折叠4层,按照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》测试织物白度,每块试样测试 4个不同位置,取平均值。

1.3.3 织物的毛效测试

参照FZ/T 01071—2008《纺织品 毛细效应试验方法》,于室温测量30 min,记录布条上液体的上升高度表征织物的毛效,每块试样测试3次,取平均值。

1.3.4 织物的断裂强力测试

按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长的测定(抓样法)》测定织物的断裂强力,拉伸速度为10 cm/min,每块试样测试5次,取平均值。

2 结果与讨论

2.1 配合物的结构分析

2.1.1 CuM

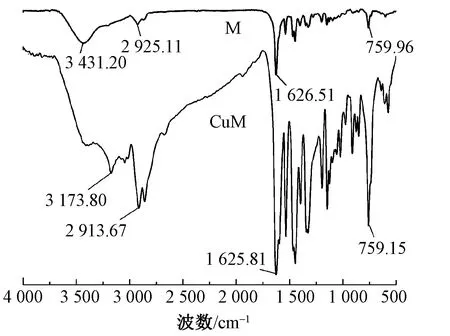

图4 M和CuM的红外光谱图Fig.4 FT-IR spectrum of M and CuM

2.1.2 CuN

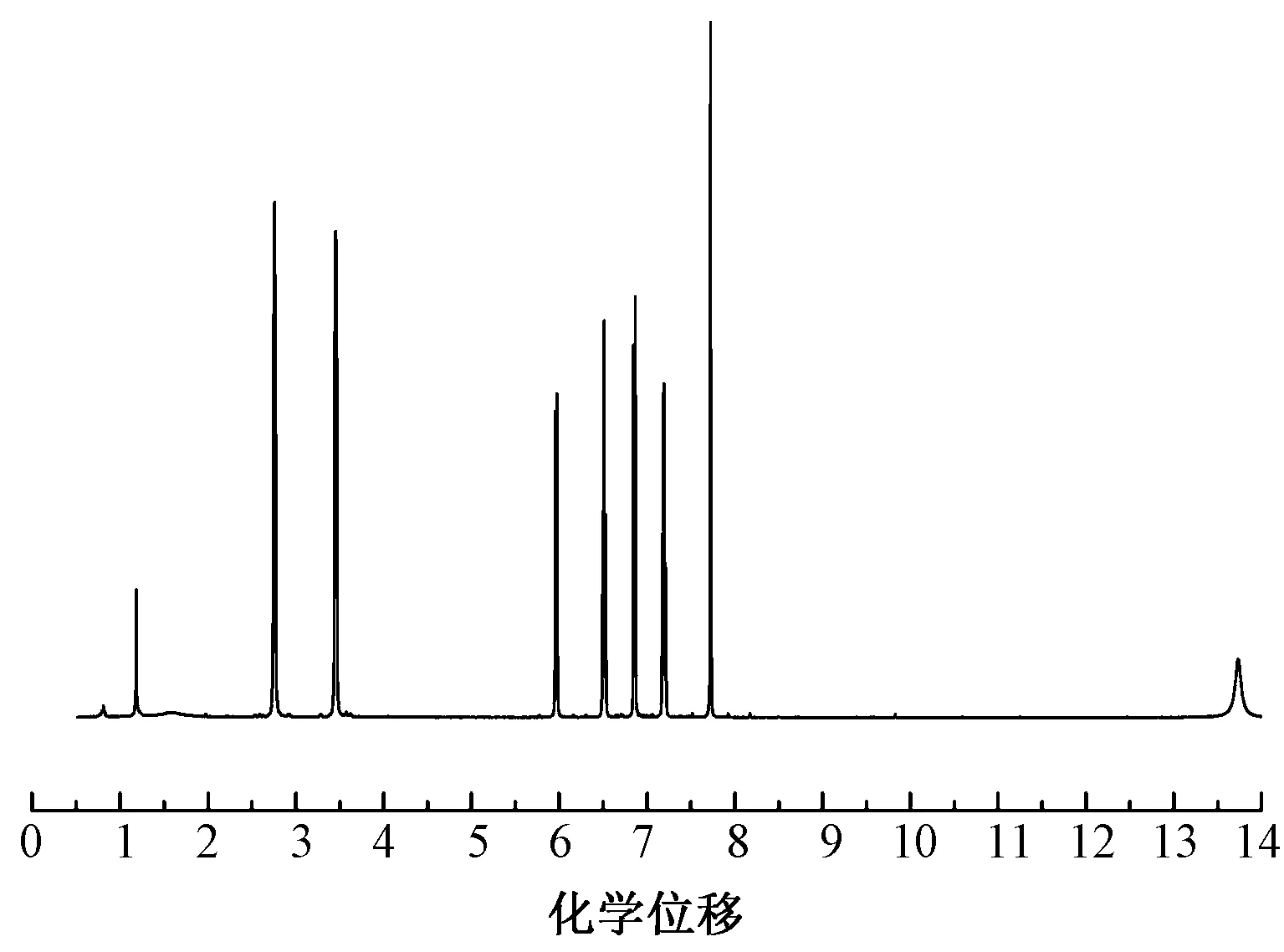

图5示出N的核磁共振氢谱图。可知,化学位移δ为13.73处归属于酚羟基H;7.72处归属于(—CH—N—)H;7.19、6.87、6.85、6.53、6.51、6.49、5.98、5.96处归属于苯环(—C6H4—)H;3.46、3.45、3.64、2.77、2.76、2.74处归属于亚甲基(—CH2—)H,证明席夫碱N的生成。

图5 N的核磁共振氢谱图Fig.5 1H nuclear magnetic resonance spectroscopy of N

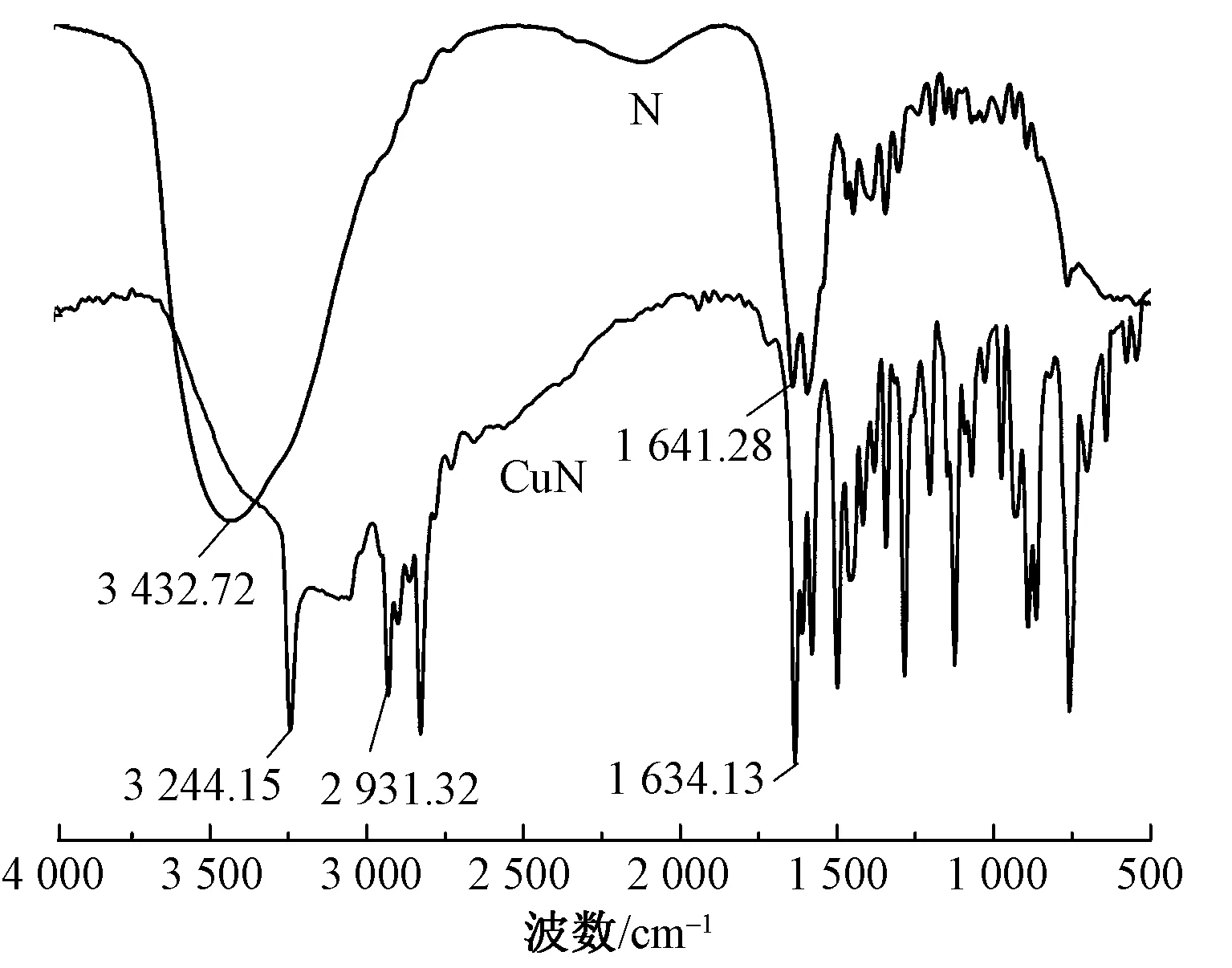

图6 N和CuN的红外光谱图Fig.6 FT-IR spectrum of N and CuN

2.2 铜配合物对双氧水的催化分解特性

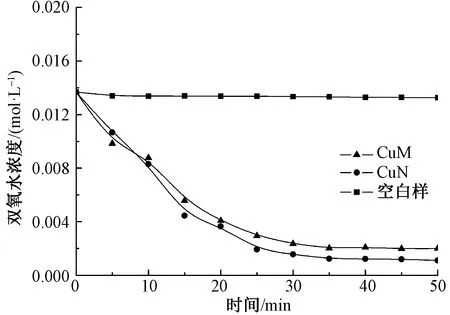

图7示出含催化剂的配合物在70 ℃下催化双氧水浓度与时间的关系。与空白样相比,催化剂CuM和CuN对双氧水的催化分解作用明显,催化时间为25 min时其分解率为85.4%和91.2%。与不加催化剂相比,加了催化剂的配合物提升效果明显,且催化时间缩短一半。

图7 CuM和CuN催化双氧水浓度与时间关系Fig.7 Relationship between concentration and time of hydrogen peroxide catalyzed CuM and CuN

根据文献[17-18]可知,双氧水的分解反应为一级反应,其分解反应速率仅与反应物浓度的一次方成正比。设所测定的双氧水浓度[H2O2]为x,分解速率常数为k,则其分解速率为

(1)

式中:x为双氧水浓度,mol/L;t为反应时间,min;k为分解速率常数,min-1。

将式(1)分离变量:

(2)

对式(2)求积分:

(3)

对式(3)化简得到:

lnx0-lnx=kt

(4)

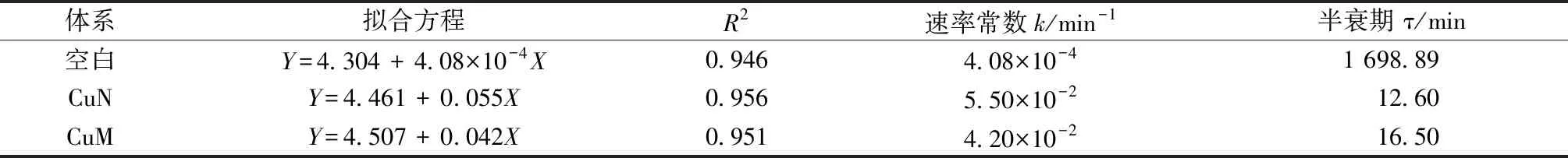

表1 双氧水的分解速率常数及半衰期Tab. 1 Reaction kinetics and half lives of decomposition for hydrogen peroxide

2.3 金属铜配合物-双氧水漂白工艺

2.3.1 漂白温度

常规碱氧漂白体系中的双氧水分解活化能高,为使织物达到理想的白度(白度>80%),漂白温度通常在95 ℃以上。根据2.2节中结果,引入铜配合物CuM和CuN可降低双氧水的分解温度。固定精练剂质量浓度为5 g/L,双氧水质量浓度为7 g/L,铜配合物质量浓度为1.5 mg/L,时间为60 min不变,测试漂白温度为60~80 ℃时织物的白度,结果如图8所示。

图9 不同漂白温度时织物白度与时间的关系Fig.9 Relationship between whiteness and time at various bleach temperatures

图8 不同漂白温度下织物的白度Fig.8 Whiteness of fabrics at various bleach temperatures

由图8可以看出,漂白温度上升,3个体系的织物白度均增大,表明升高温度可提高反应常数。这是由于温度每升高10 ℃,反应速度加快2~3倍。在相同温度下,金属铜配合物CuM和CuN漂白后织物的白度明显高于空白体系,80 ℃时,空白体系漂白后织物白度为75.5%,CuN为82.0%,CuM为81.1%。从漂白工艺原理[19]可知,H2O2分解可形成HO·、HOO-和1O2等活性物种,HO·和HOO-能与色素中双键发生加成反应,原有共轭双键系统被中断,体系的π电子的移动范围变小,产生浅色效应,最终使织物变白。铜配合物CuM和CuN可催化双氧水分解产生活性物种,比如HO·,加强了漂白作用[20]。

2.3.2 漂白时间

保持精练剂质量浓度为 5 g/L、双氧水质量浓度为 7 g/L、金属铜配合物质量浓度为 1.5 mg/L不变,测试不同漂白温度和不同时间条件下织物的白度,结果如图9所示。

由图9可以看出,各温度下随漂白时间的延长,3个体系中织物的白度逐渐增加。在所有温度下,CuN变化曲线均处于最高水平,CuM与空白样曲线有交叉或重合现象;起初CuM低于空白样或与空白样相重合,随着漂白时间的延长,织物白度高于空白样,温度越高,超过空白样的时间越短。这是因为空白体系中,多孔性纤维织物对双氧水起一定的催化分解作用[19-20],但这种分解反应无效分解占优势;引入催化剂后,无效分解降低,有效地提高了双氧水的利用率和织物的白度。CuM的催化作用弱于CuN,所以开始阶段CuM漂白织物的白度低于空白,随着时间延长,有效分解渐渐占优,漂白织物白度高于空白。综合图9(a)~(e)来看:70 ℃处理60 min,CuN漂白织物的白度达到了79.4%,CuM漂白织物白度达到了76.5%;80 ℃处理60 min,CuN漂白织物的白度达到了82.0%,CuM漂白织物白度达到了79.1%,因此,低温练漂温度设为70 ℃,时间为60 min。

2.3.3 催化剂质量浓度

设定漂白条件为70 ℃处理60 min,精练剂的质量浓度为5.0 g/L,双氧水的质量浓度为7.0 g/L,催化剂质量浓度与织物白度的关系如图10所示。可以看出:CuN在质量浓度从0.5 mg/L增大到1.5 mg/L时,织物白度显著提升至80.3%;从1.5 mg/L增加到2.5 mg/L时,织物白度缓慢增加至81.5%;随着CuM质量浓度提高,织物的白度不断增加,在质量浓度1.5 mg/L时,织物的白度达到了77.3%,之后质量浓度提高到2.5 mg/L时,织物白度仅为78.5%。这是因为催化剂质量浓度过高会使双氧水的分解速率过快,分解出的有效物种之间发生碰撞而失活,没有用于纤维漂白反应,因而白度增加不明显。考虑成本与工艺效果2个指标,金属铜配合物催化剂的质量浓度采用1.5 mg/L。

图10 催化剂质量浓度与织物白度的关系Fig.10 Relationship between concentration of catalysts and whiteness

2.3.4 精练剂质量浓度

精练、漂白一浴一步法须在漂液中加精练剂。精练剂是一类特殊的表面活性剂,对织物的亲水性起关键作用,同时影响双氧水分解速率和途径,从而影响织物的白度与强力。设定漂白条件70 ℃处理60 min,催化剂质量浓度为 1.5 mg/L,双氧水质量浓度为 7.0 g/L,精练剂质量浓度为2.0~6.0 g/L,精练剂质量浓度与织物白度的关系如图11所示。可以看出:在CuM体系中,精练剂质量浓度增大至4.0 g/L时,织物白度增大到76.0%,之后增加精练剂织物白度增加缓慢;在CuN体系中,精练剂质量浓度提高至4.0 g/L时,织物白度增大至79.0%,质量浓度增加到6.0 g/L时,织物白度仅达80.3%。这是因为精练剂质量浓度较低时,精练剂的除杂脱脂作用不充分,织物的亲水性和可及度差,双氧水分解出的活性物种不易吸附到织物上,此时织物的白度主要取决于精练剂的质量浓度;精练剂质量浓度足够时,织物除对双氧水中有效成分的亲合力高,织物的白度主要取决于双氧水的有效成分与织物之间作用[19]。综合成本与工艺效果二者来考虑,精练剂的质量浓度定为4.0 g/L为佳。

图11 精练剂质量浓度与织物白度的关系Fig.11 Relationship between scouring agent concentration and whiteness

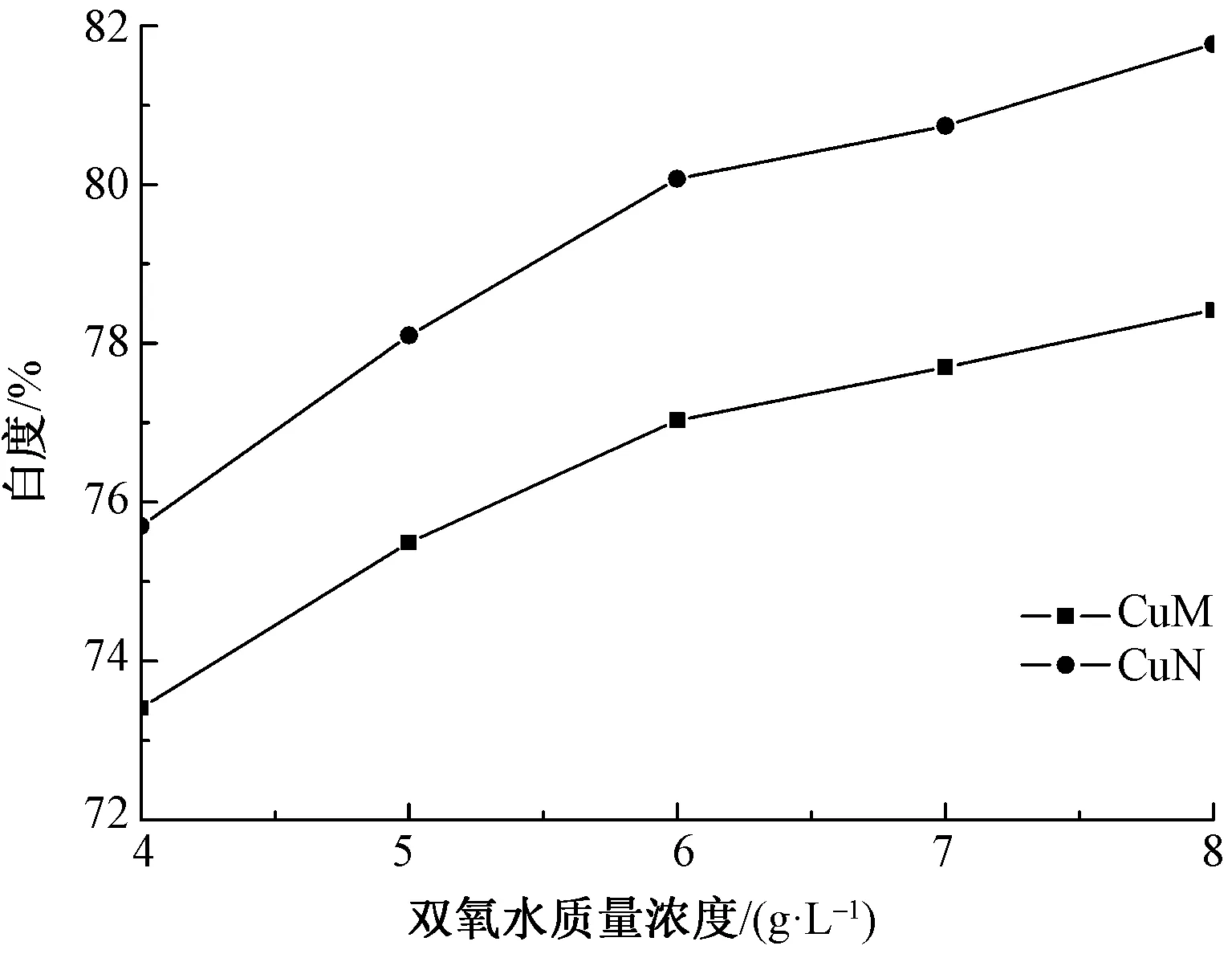

2.3.5 双氧水质量浓度

双氧水是释放漂白活性物种的源头,其质量浓度决定了这些活性物种的浓度,对织物的漂白性能起决定作用。设定漂白条件为70 ℃处理60 min,催化剂的质量浓度为 1.5 mg/L,精练剂质量浓度为 4.0 g/L,双氧水质量浓度为 4.0~8.0 g/L,研究双氧水质量浓度对催化剂体系织物白度的影响,结果如图12所示。可见:在CuM体系中,织物白度随着双氧水质量浓度增加而逐渐增大;质量浓度为7.0 g/L时织物白度为76.8%;继续提高到质量浓度为8.0 g/L时,织物白度仅达到78.3%。在CuN体系中,当双氧水质量浓度增大到7.0 g/L时,织物的白度值逐渐增加到较高的水平(80.0%)。这是因为双氧水质量浓度过高时,催化剂与双氧水生成的有效漂白成分的速率大于吸附到织物作用于有色物质的速率,从而造成了有效漂白成分的失活以及织物的强力损伤。综合考虑成本与工艺效果,确定双氧水的质量浓度为7.0 g/L。

图12 双氧水质量浓度与织物白度的关系Fig.12 Relationship between H2O2 concentration and fabric whiteness

综上所述,铜配合物-双氧水漂白体系的优化工艺为:铜配合物催化剂质量浓度 1.5 mg/L,H2O2质量浓度7.0 g/L,精练剂质量浓度4.0 g/L,浴比 1∶40,处理温度70 ℃,处理时间60 min。后文在该工艺条件下做进一步分析。

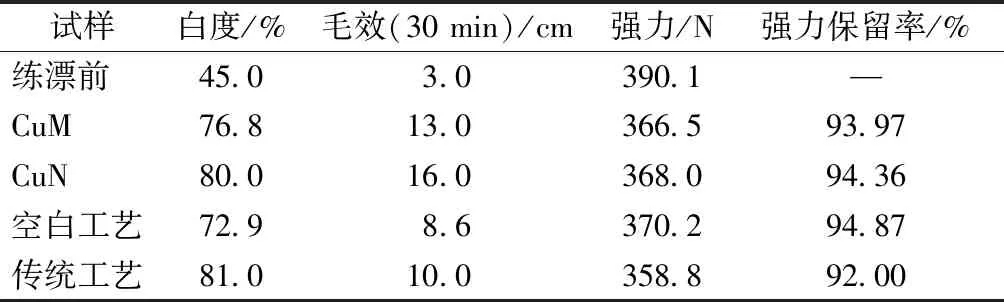

2.4 低温漂白与常规漂白的比较

铜配合物-双氧水低温漂白工艺与常规漂白工艺的处理效果如表2所示。可以看出:CuM体系漂白织物白度为76.8%,低于传统工艺的81.0%,明显高于空白工艺;CuN体系中织物的白度为80.0%,与传统工艺的织物白度(81.0%)相当。CuM和CuN体系的毛效均高于传统工艺。各工艺的强力保留率相比为:空白工艺>CuM与CuN体系>传统工艺,这是因为传统工艺的高温碱氧条件加剧了棉纤维的溶胀,加大了漂白活性物种对纤维的损伤;在低温(70 ℃)处理时,催化剂降低了双氧水的活化能,可在较低的温度下催化双氧水生成漂白效果更佳的活性物种,因此,强力的保留率略低于空白工艺。

表2 不同漂白工艺体系处理纯棉织物的效果比较Tab.2 Effect of various processes on bleachedproperties of fabrics

注:空白工艺指70 ℃漂白下未加催化剂;传统工艺指95 ℃漂白下未加催化剂。

3 结 论

为降低棉针织物传统练漂温度,制备了2种席夫碱铜配合物CuM和CuN,研究了铜配合物对双氧水的催化性能,优化了铜配合物-双氧水低温漂白工艺,与传统工艺进行对比分析得到如下结论。

1)双氧水分解反应为一级反应,金属配合物CuM与CuN在70 ℃下对双氧水具有良好的催化活性,反应速率常数分别为5.50×10-2和 4.20×10-2min-1,远大于空白体系。

2)铜配合物-双氧水低温漂白的最优工艺条件为:铜配合物CuN质量浓度1.5 mg/L,H2O2质量浓度7.0 g/L,精练剂质量浓度4.0 g/L,浴比1∶40,处理温度70 ℃,处理时间60 min。在此工艺条件下漂白棉针织物的白度为80.0%。

3)与传统高温工艺相比,低温催化工艺的织物白度相当于传统工艺,其毛效和强力保留率优于传统工艺。

FZXB