锡/碳纳米纤维锂电负极材料形貌结构再造及其机制

2019-08-29赵金洋张悦悦赵浩阅

赵金洋, 孙 窈, 张 鑫, 张悦悦, 赵浩阅, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

深冷处理(DCT) 又称超低温处理或超亚冷处理,其作为一种新的用来改善材料性能的热处理工艺,受到了越来越广泛的关注。作为一种有效的热补偿工艺,深冷处理主要优点是能够增强材料的强度、韧性和耐磨性,减少材料的外形尺寸变形,改善材料微观组织结构的均匀性,提高材料的使用寿命,且无污染,操作简便,成本低廉[1-3]。

目前,深冷处理技术主要用于对高速钢、模具钢、硬质合金等金属材料进行处理,其作用机制为:一方面,在深冷处理过程中,碳化物在低温环境下扩散比较困难且扩散距离会变短,再加上体积收缩,晶格常数减小从而使碳原子析出;另一方面,深冷处理过程中的体积收缩致使材料内部产生大量位错,而由深冷状态逐渐回复至室温的过程中,材料内部的晶格组织发生重结晶且晶粒发生转动,形成了择优取向的再结晶结构[4-6]。随着对深冷处理技术的进一步推广,其处理对象的范围也进一步扩大,除金属材料外,深冷处理还可用于对陶瓷、尼龙、塑料等非金属材料的加工。

基于上述深冷处理的优势,夏鑫等[7-8]探索了将深冷处理作为热补偿方法应用于静电纺纳米纤维中,深入探索了深冷和炭化处理顺序对其形貌结构的影响。通过研究发现,深冷处理对不同处理对象的作用机制和效果不同,因而对材料的应用性能也产生了不同的影响。基于以上工作基础,本文尝试以有机醋酸锡(Sn(CH3COO)2)为前驱体制备Sn/C纳米纤维,并对其进行不同顺序的深冷和炭化处理,旨在进一步完善深冷处理后锡基纳米纤维锂电负极材料的形貌再造机制,以及对其电化学性能的影响机制。

1 实验部分

1.1 实验材料

醋酸锡(Sn(CH3COO)2)、聚丙烯腈(PAN),美国阿法埃莎公司;N,N-二甲基甲酰胺(DMF)、聚偏氟乙烯(PVDF)、乙炔黑、N-甲基吡咯烷酮(NMP),国药集团化学试剂有限公司;电解液为1 mol/L 六氟磷酸锂/乙烯碳酸酯和碳酸二甲酯(LiPF6/EC和DMC,二者质量比为1∶1),多多化学试剂有限公司;锂片、2032型电池壳,赛博电化学有限公司;Celgard2300型隔膜,美国Celgard有限公司。

1.2 实验方法

1.2.1 Sn/C纳米纤维的制备

用醋酸锡 (Sn(CH3COO)2)作为有机前驱体,PAN为碳源,制备质量分数为8%的PAN纺丝液,其中Sn(CH3COO)2与PAN的质量比为1∶2。将PAN与Sn(CH3COO)2混合后用DMF进行溶解。然后将溶液水浴加热至60 ℃后用磁力搅拌器搅拌24 h,使其充分溶解后进行静电纺丝制备Sn/C前驱体纳米纤维。纺丝电压为18 kV,采用收集距离为18 cm的滚筒收集,纺丝推进速度为1 mL/h。

对Sn/C前驱体纳米纤维进行炭化处理,其工艺条件为:在空气中由室温以2 ℃/min的升温速度升至280 ℃,保温7 h;然后在氮气保护下以2 ℃/min 速度升温至800 ℃,保温2 h;最后自然降至室温得到Sn/C纳米纤维,记为Sn/C(Ⅰ)纳米纤维。

1.2.2 Sn/C前驱体纳米纤维的深冷处理

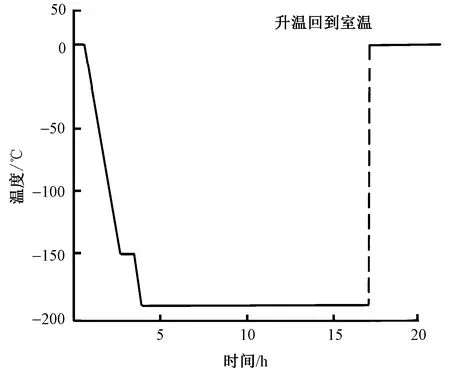

采用SLX-30 型程序控制深冷箱 (中国科学院理化技术研究所),将Sn/C 前驱体纳米纤维置于充足液氮的深冷箱中进行深冷处理。深冷箱降温速率为2 ℃/min,其控温过程为:在20 ℃ 下保温30 min;然后经过85 min 降到-150 ℃,并保温60 min;再经过20 min 降温到-190 ℃,保温12 h后结束程序,最终恢复至室温。控温曲线如图1 所示。 对深冷处理过的Sn/C前驱体纳米纤维再进行炭化处理,其炭化工艺条件与1.2.1节所述条件相同,得到的纳米纤维记为Sn/C(Ⅱ)纳米纤维。

图1 深冷箱控温曲线图Fig.1 Temperature control curve of cryogenic tank

1.2.3 Sn/C纳米纤维的深冷处理

对1.2.1节制备的Sn/C(Ⅰ)纳米纤维进行深冷处理,其处理过程与1.2.2节相同,将所得的纳米纤维记为Sn/C(Ⅲ)纳米纤维。

1.3 性能测试与表征

1.3.1 Sn/C纳米纤维的形貌观察

分别采用Hitachi S-4800型场发射扫描电子显微镜(SEM,日本日立株式会社)、Hitachi H600型透射电子显微镜(TEM,日本日立株式会社),观察比较不同的Sn/C纳米纤维的形貌。

1.3.2 Sn/C纳米纤维的孔隙率测试

将纳米纤维膜剪碎处理后,采用TriStar II 3020型比表面积测试仪(美国麦克公司)对不同Sn/C纳米纤维进行BET比表面积测试,得到纳米纤维的氮气吸附/脱附曲线及孔径分布曲线。

1.3.3 Sn/C纳米纤维的晶型结构表征

将不同的Sn/C纳米纤维研磨成粉末,利用Bruker D8 advance型X射线衍射分析仪(XRD,德国布鲁克有限公司)进行晶型结构分析,扫描范围为20°~ 80°,速率为5 (°)/min。

1.3.4 电化学性能测试

为表征样品的电化学性能,将制备的Sn/C纳米纤维研磨成粉末,然后按质量比为8∶1∶1分别称取电极活性物质(3种Sn/C纳米纤维)、乙炔黑和聚偏氟乙烯 (PVDF),加入N-甲基吡咯烷酮(NMP)作为黏合剂,混合后制成均匀的浆料均匀涂在铜箔上,并在100 ℃真空干燥9 h。将该涂片切割成直径为12 mm的圆片作为电池负极,以锂片作为对极,再与电解液、隔膜在充氩气保护的手套箱中组装成2032型扣式电池。然后在CT2001 A型蓝电测试仪(武汉蓝和有限公司)上进行恒流充放电测试,并按照仪器设置测试电池循环使用性能,结果取前 100圈有效数据。测试电流密度为50 mA/g,电压范围为0.02~2.70 V。

2 结果与讨论

2.1 Sn/C纳米纤维的形貌分析

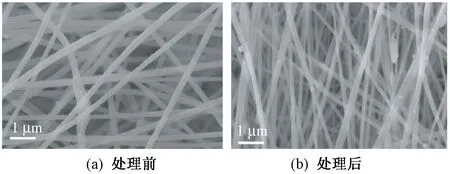

图2示出Sn/C前驱体纳米纤维深冷处理前后扫描电镜照片。由图2(a)可以看出,Sn/C前驱体纳米纤维直径粗细均匀,成型良好且表面光滑。前驱体纳米纤维经深冷处理后其平均直径减小,纤维粗细均匀但表面变得粗糙。

图2 Sn/C前驱体纳米纤维深冷处理前后扫描电镜照片Fig.2 SEM images of Sn/C precursor nanofibers before (a) and after (b) cryogenic treatment

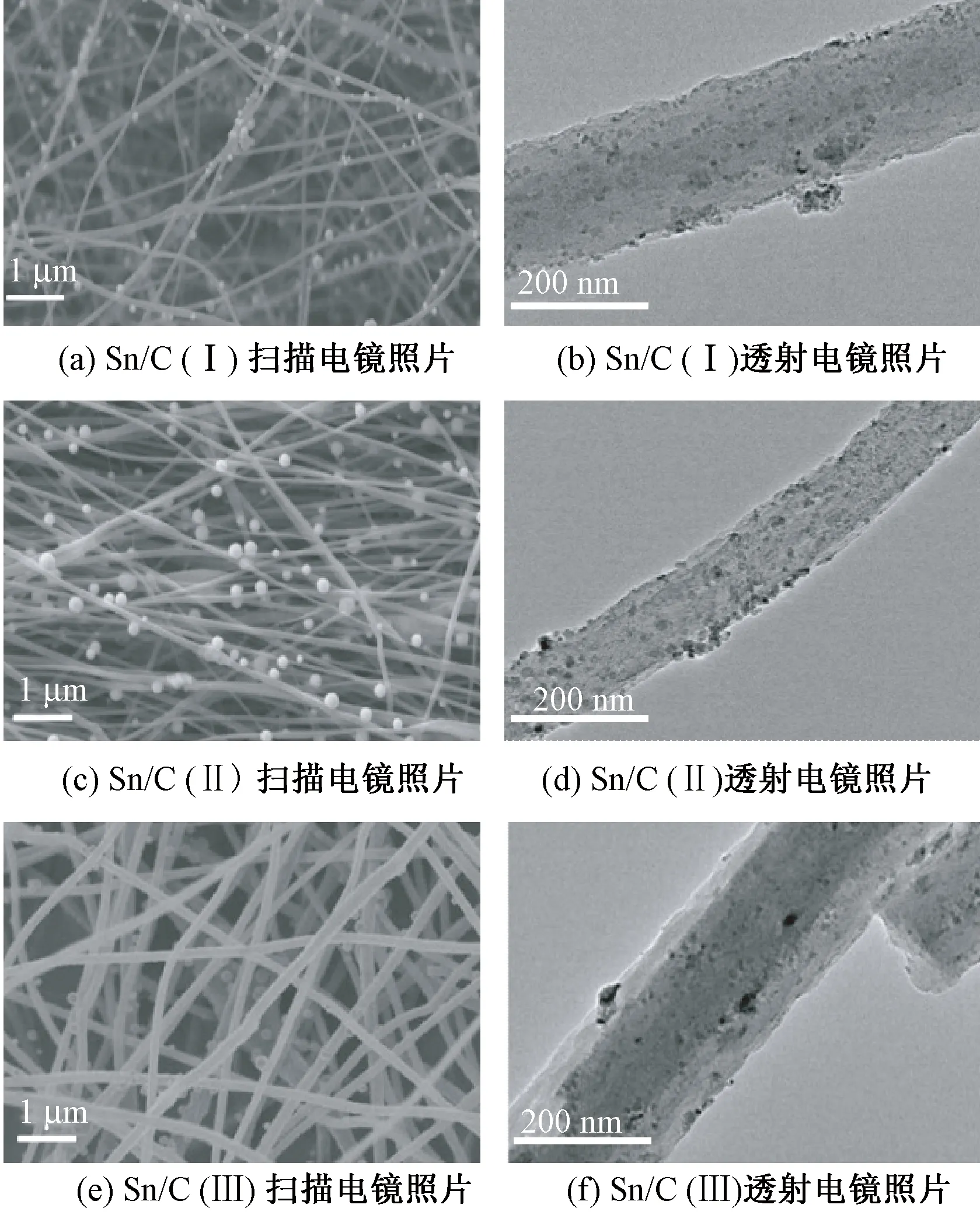

图3示出不同处理条件获得的Sn/C纳米纤维的扫描电镜和透射电镜照片。由图3(a)可观察到,炭化后纤维表面附着了直径为100 nm左右的小颗粒,这是由于在炭化过程中更多的Sn被还原出来,均匀分布在纤维中的Sn颗粒迁移到表面而形成小球;由其透射电镜照片(见图3(b))可以看出,纤维表面有黑色聚集区,这是由于Sn颗粒在一定程度上的团聚。由图3(c)可以观察到,Sn/C (Ⅱ)纤维中小球分布更加明显和集中,纤维直径减小,这说明Sn元素在深冷处理后更易迁移出来;由其透射电镜照片(见图3(d))可以看到,纤维表面更加粗糙,边缘也不光滑平整,直径变小,这可能是由于深冷处理过程中晶粒的重排、体积收缩以及后续的炭化处理中碳的析出造成的。由图3(e)可以看出,Sn/C(Ⅲ)纳米纤维与未经处理的Sn/C(Ⅰ)纳米纤维相比直径变化不大,但纤维表面变得粗糙,小球分布均匀,通过其透射电镜照片(图2(f))可以看出,经过深冷处理后纤维呈现出皮芯结构,外层主要由碳组成,芯层呈现Sn和C颗粒混合穿插的状态。综合以上分析可知,调整制备过程中深冷与炭化工艺的顺序所得到的 Sn/C 纳米纤维形貌差异较大。

图3 不同处理条件获得的Sn/C纳米纤维的形貌照片Fig.3 SEM and TEM images of Sn/C nanofibers obtained by different process .(a) SEM image of Sn/C (Ⅰ) nanofibers;(b) TEM image of Sn/C (Ⅰ) nanofibers;(c) SEM image of Sn/C(Ⅱ) nanofibers; (d) TEM image of Sn/C (Ⅱ) nanofibers;(e) SEM image of Sn/C (Ⅲ) nanofibers;(f) TEM image of Sn/C (Ⅲ) nanofibers

2.2 Sn/C纳米纤维的孔隙率分析

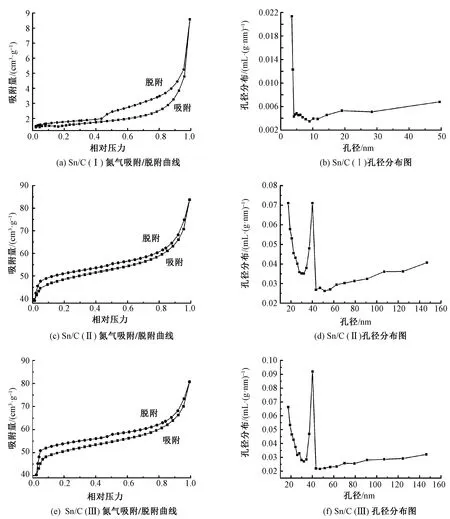

图4示出3种不同纳米纤维氮气吸附/脱附等温曲线。其中,以BET方法计算,Sn/C(Ⅰ)、Sn/C(Ⅱ)、Sn/C(Ⅲ)纳米纤维的比表面积分别为3.48、157.31、147.38 m2/g。由图中曲线可以看出,纳米纤维发生了吸附滞后现象,且3种纳米纤维的吸附等温线形状虽然在形态上稍有差别,但均呈反S 型,根据吸附等温线的BET分类方法,曲线均为典型的Ⅱ型吸附等温线。曲线的前半段上升缓慢并呈向上凸的形状,表明吸附由单分子层向多分子层过渡;曲线后半段等温线急剧上升,直到接近饱和蒸气压也未呈现出吸附饱和现象,说明纤维中含有一定量的中孔和大孔,由毛细凝聚而发生大孔容积充填。第Ⅱ类型吸附等温线对应的吸附孔径范围较连续完整,小至分子级,大至无上限(相对而言)。特别是Sn/C纳米纤维吸附等温线都带有H3类回线,表明该纳米纤维材料中存在裂缝状孔[9-11]。

图4 不同处理条件获得的Sn/C纳米纤维的氮气吸附/脱附曲线及孔径分布图Fig.4 Nitrogen adsorption/desorption and pore size distribution of Sn/C nanofibers obtained by different process. (a) Nitrogen adsorption/desorption curve of Sn/C (Ⅰ);(b)Pore size distribution of Sn/C (Ⅰ); (c) Nitrogen adsorption/desorption curve of Sn/C(Ⅱ); (d) Pore size distribution of Sn/C(Ⅱ) ;(e) Nitrogen adsorption/desorption curve of Sn/C(Ⅲ);(f) Pore size distribution of Sn/C(Ⅲ)

由孔径分布图可以看出,Sn/C(Ⅰ)纳米纤维(见图4(b))孔的数量少且孔径分布不集中,Sn/C(Ⅱ)纳米纤维(见图4(d))和Sn/C(Ⅲ)纳米纤维(见图4(f))的大部分孔为分布在30~40 nm之间的中孔,因此,深冷处理对纳米纤维的孔径大小及分布有明显影响,结合图3中纤维形貌可以说明,无论是先炭化处理后深冷处理,还是先深冷处理后炭化处理,深冷处理后30~40 nm中孔的数量大幅增加,纤维表面变粗糙。

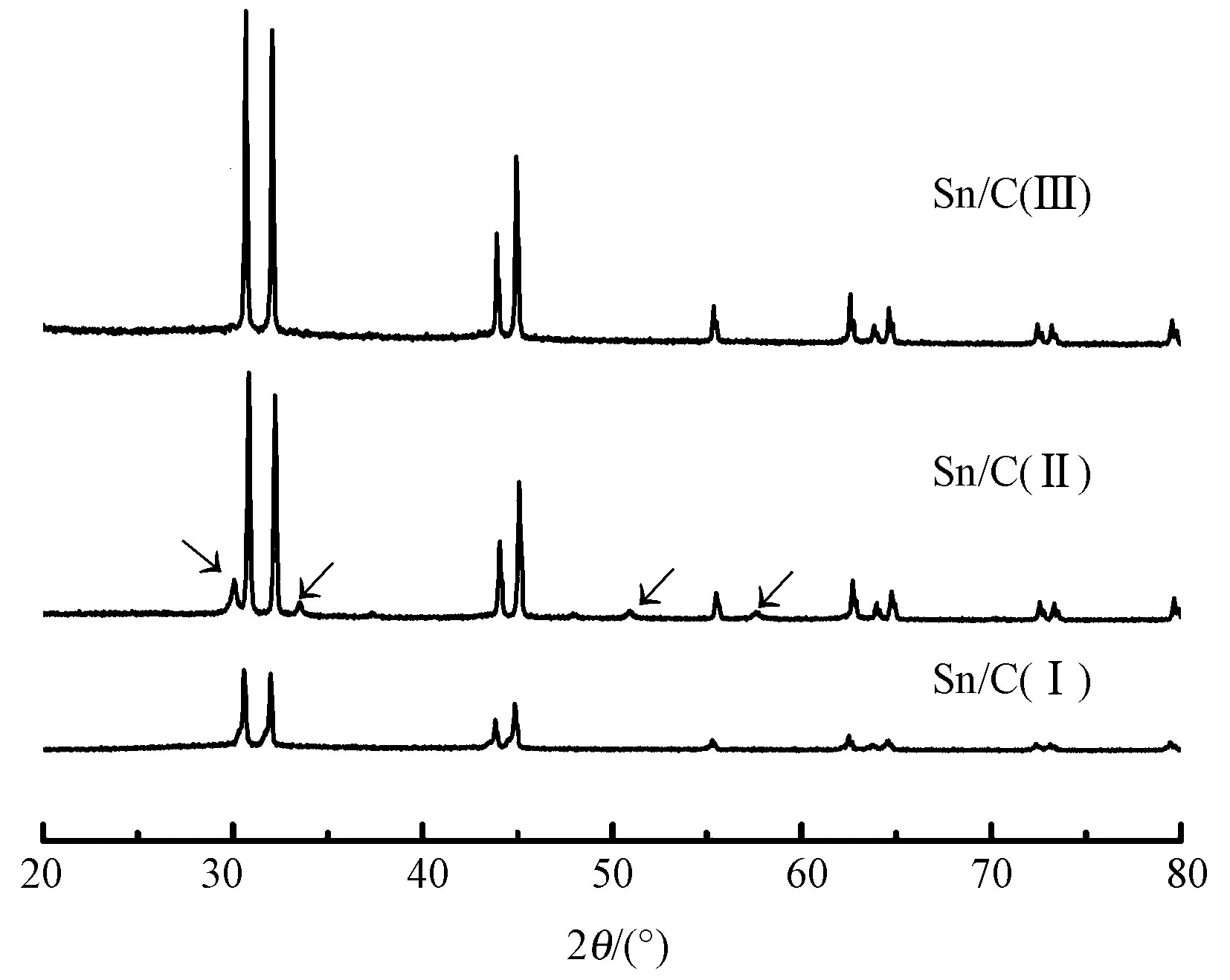

2.3 Sn/C纳米纤维的晶型结构分析

图5示出深冷处理前后 Sn/C 纳米纤维的 XRD 图谱。可以看出,3个样品均有单质Sn的衍射峰,且与标准样品卡中的立方晶系Sn完全相符,说明在样品中有高结晶度的Sn存在。

图5 不同处理条件获得的Sn/C纳米纤维的XRD图谱Fig.5 XRD patterns of Sn/C nanofibers obtained by different process

Sn/C(Ⅰ)纳米纤维的衍射峰强度最弱,而经深冷处理的Sn/C(Ⅱ)纳米纤维和Sn/C(Ⅲ)纳米纤维衍射峰强度有不同程度的增强,这是因为在低温处理过程中,纤维中的各相产生体积收缩,由于各相的收缩率不同,致使材料的内应力增加,晶体产生缺陷,处于热力学不稳定状态[12]。由深冷状态回复至室温的过程中,无规则取向的Sn晶粒可能向有利位置择优取向,同时锡的结晶度升高,从而其衍射峰变锐、变强;先深冷处理再炭化的 Sn/C(Ⅱ)纳米纤维,衍射峰强度增强不明显,这是由于Sn的熔点较低,在后续热处理过程中,一部分金属会蒸发和流失。另外,Sn/C(Ⅱ)纳米纤维在其衍射峰中出现了强度很弱的SnO2的衍射峰(见图中箭头所示),这是由于深冷处理对Sn/C前驱体纳米纤维中的高分子基团产生了影响,不利于炭化,因此,炭化形成的碳没有完全将SnO2还原为单质Sn。以上结果证明调整炭化与深冷工艺顺序会对纤维结构有较大影响。

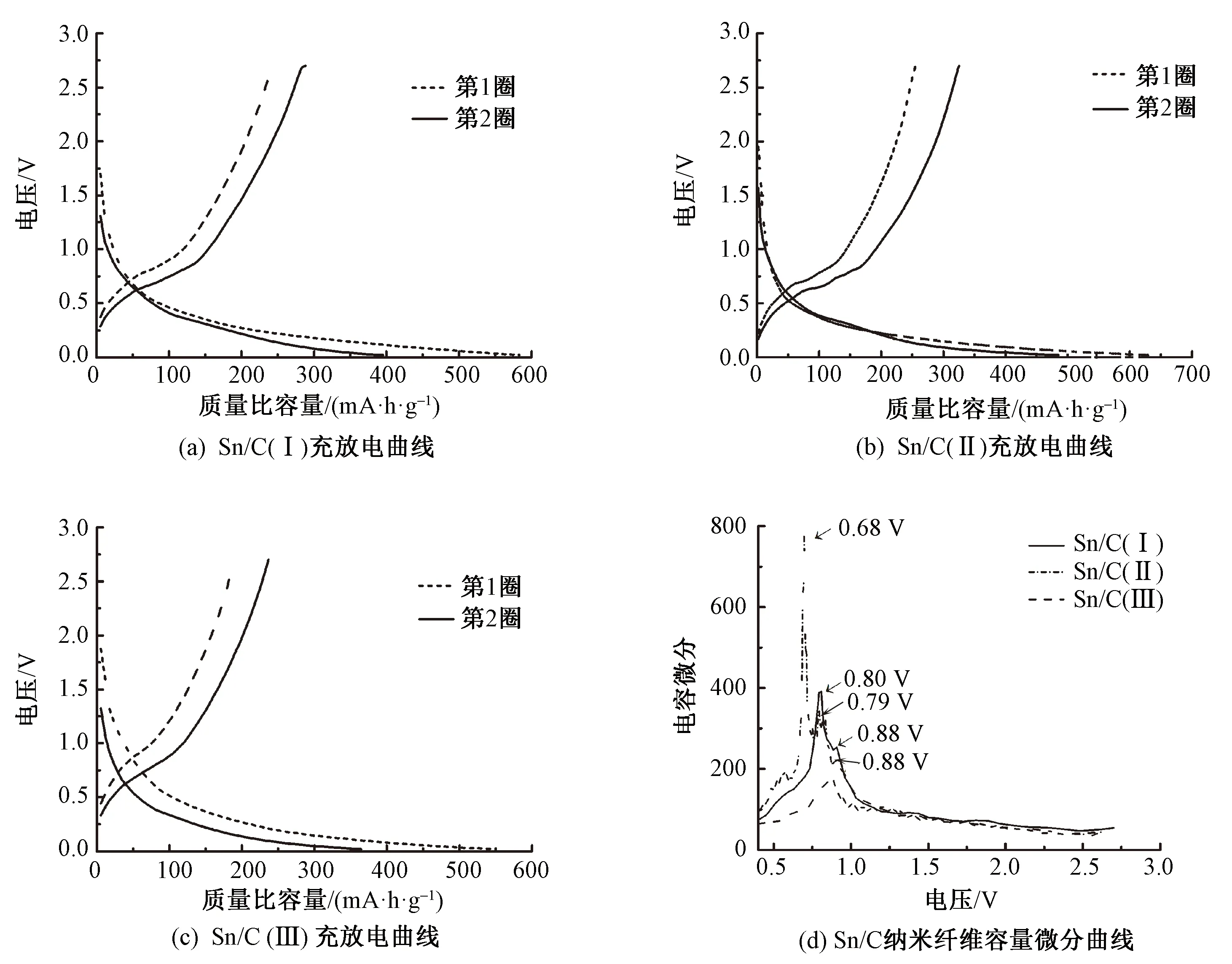

2.4 Sn/C 纳米纤维的电化学性能分析

对3种 Sn/C 纳米纤维均进行恒流充放电测试,得到如图6所示的充放电曲线。可以看出:Sn/C(Ⅰ)纳米纤维的首圈充、放电质量比容量分别为338.4、550.2 mA·h/g,库仑效率为 61.5%;Sn/C(Ⅱ)纳米纤维的首圈充放电质量比容量分别为353.1、578.8 mA·h/g,库仑效率为 60.8%;Sn/C(Ⅲ)纳米纤维的首圈充放电质量比容量分别为266.5、482 mA·h/g,库仑效率为55.3%。3种 Sn/C 纳米纤维的首圈库仑效率大致相近,但均表现出较大的不可逆质量比容量损失,这主要是由固体电解质界面膜(SEI)的形成及首圈活化过程中的其他副反应所致。

图6 不同处理条件的Sn/C纳米纤维的恒流充放电曲线和容量微分曲线Fig.6 Constant current charge-discharge curve of Sn/C (Ⅰ)(a),Sn/C(Ⅱ) (b), Sn/C(Ⅲ) (c) and capacity differential curve(d)

通过图6(d)容量微分曲线可以看出,Sn/C(Ⅰ)纳米纤维的2个氧化反应平台电位为0.80和0.88 V,Sn/C(Ⅱ)纳米纤维的2个氧化反应平台电位为0.68和0.79 V,而Sn/C(Ⅲ)纳米纤维只有 1个氧化反应平台为0.88 V。可以推测,Sn/C(Ⅰ)纳米纤维在0.80 V左右发生Sn的氧化反应,0.88 V处可能有少量的金属氧化物发生反应。Sn/C(Ⅱ)纳米纤维Sn和金属氧化物氧化反应电位降低,峰尖锐反应活性高,证明电池的极化内阻小。Sn/C(Ⅲ)纳米纤维只有Sn的氧化反应峰,电位较高且峰宽泛,证明电池内阻极化较Sn/C(Ⅰ)纳米纤维更大。

图7示出3种 Sn/C 纳米纤维的循环性能曲线。可知:先深冷处理再炭化得到 Sn/C(Ⅱ)纳米纤维表现出最好的循环稳定性, 经过 50 圈的循环后其质量比容量为402.3 mA·h/g,经过100圈循环后,质量比容量高达401.4 mA·h/g,质量比容量保持率高达 93.9%;而 Sn/C(Ⅲ)纳米纤维100圈循环后的质量比容量为445.1 mA·h/g,质量比容量保持率为 83.5%,该纤维虽然具有较高的质量比容量,但是其循环极其不稳定,并且质量比容量一直呈下降趋势;而Sn/C(Ⅰ)纳米纤维的质量比容量较其他2个样品明显降低,且循环100圈时降为 343.3 mA·h/g,其质量比容量保持率为80%,循环性能不稳定。分析原因主要为:Sn/C(Ⅰ)未进行深冷处理,纤维表面的球体颗粒在首次充放电循环过程中造成较大的体积膨胀,甚至脱落。由于活性物质脱落,导致电池质量比容量保持率下降,放电质量比容量低于其他样品[13-14]。而与其他2个样品相比, 先深冷处理再炭化的 Sn/C(Ⅱ)纳米纤维表现出高的质量比容量以及优异的循环稳定性,主要原因是Sn/C纤维中碳层的排布疏松,锂离子在嵌入和脱出过程中受到阻碍较小,因此,由于内阻产生的极化较小,有利于材料循环稳定性。同时,纳米纤维独特的多孔结构在充放电过程中有效地缓解了体积膨胀,同时缩短了离子传输距离。这种碳包覆结构有效地阻止了Sn从C中脱出,保证了电极材料的循环稳定性[15-16]。对Sn/C(Ⅲ)纳米纤维而言,深冷处理使得Sn/C纳米纤维析出碳层,导致碳层内部结构更加致密,不利于金属分散,这种结构不能够有效缓冲充放电过程中的体积膨胀,并且使得内部的锂离子的嵌入和脱嵌更加困难,因而导致其容量衰减,循环稳定性降低。

图7 不同处理条件获得Sn/C纳米纤维的循环性能曲线Fig.7 Cycling performance of Sn/C nanofibers obtained by different process

3 结 论

本文通过静电纺丝技术,结合炭化与深冷处理制备了具有不同形貌结构的Sn/C 纳米纤维;将所制备的Sn/C纳米纤维膜成功应用于锂离子电池负极材料并进行了电化学测试,得出以下结论。

1)深冷处理对于有机材料(Sn/C纳米纤维前驱体)和无机材料(Sn/C纳米纤维)的形貌结构构建机制不同,因而表现出颗粒突出和皮芯结构2种不同的形貌再造效果。

2)先深冷处理再炭化获得的Sn/C(Ⅱ)纳米纤维制备的锂电池负极材料,表现出良好的锂电循环性能:一方面,归因纤维的多孔结构能够有效缓解体积膨胀从而抑制容量损失;另一方面,由于内阻产生的极化小,有效地保证了材料的电化学循环稳定性。

3)深入探究深冷处理对纳米纤维的作用机制,提供了多种工艺手段和改性方法来稳定锂电负极材料的结构,将有望开辟一条提高锂电电化学性能的新途径。

FZXB