亚麻/有色涤纶长丝包缠复合纱的外观与性能

2019-08-29敖利民王爱林

敖利民, 唐 雯, 王爱林

(1. 嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001; 2. 嘉兴学院 商学院,浙江 嘉兴 314001; 3. 嘉兴市本色亚麻纺织有限公司, 浙江 嘉兴 314000)

空心锭包覆纺纱是以纱线为原料,利用空心锭包缠技术加工具有包缠结构复合纱线的纺纱方法,其典型应用是以化纤长丝纱(一般为锦纶或涤纶)为外包缠纱,对施加一定倍数预牵伸的氨纶芯丝进行螺旋线状包缠,加工成弹力包覆纱,用于弹力织物的织造[1]。采用2组空心锭串联,也可实现外包缠纱对芯纱的2次交叉包缠,以稳定成纱结构,提高包覆效果。从其技术本质上来看,空心锭包覆纺纱技术可视作一种纱线再加工技术,即以纱线为原料再造纱线的技术,可用于各种纱线材料的复合,加工由不同材质、结构,甚至不同颜色纱线构成的包缠结构复合纱线,达到以下技术目标:改进纱线性能缺陷以提高其可织性,如显著减少纱线长毛羽、降低条干及强力不匀率,实现免浆织造[2];改善织物的舒适性,如束缚、隔离纱线刚硬毛羽、减少毛羽再生,以减轻乃至消除织物刺痒感[3];赋予纱线新的性能、功能,如引入具有功能性的纱线进行复合,赋予复合纱一种或几种功能性;获取混色外观效果,如采用不同颜色芯纱和外包缠纱复合获取具有混色效果纱线[4-5]等。

亚麻织物具有良好的吸放湿性与挺爽、不沾身等优点,但亚麻纤维因其结晶度高,弯曲刚度大,拉伸模量高,弹性差,导致其织物染色困难[6],弹性和耐磨性差,易起皱。亚麻面料的缺陷可通过与其具有性能互补性的纤维(如弹性、耐磨性优良的涤纶)的混纺、交织进行弥补,但目前市场中的亚麻纱生产仍大都采用长麻、湿法纺纱系统,加工中各工序需注重逐步提高亚麻工艺纤维的分裂度,混纺技术的应用具有较大的局限性。亚麻混纺纱主要用短麻(落麻)纺纱,加工方法多采用棉纺工艺或半精纺工艺,混纺纱中亚麻含量较高时纺纱困难,且麻纤维短,毛羽多,贴身穿着时会引起敏感人群的刺痒感。交织工艺虽技术难度较小,但不利于亚麻织物的风格保持。

利用空心锭包覆纺纱技术,以涤纶长丝纱为外包缠纱,亚麻纯纺纱为芯纱,可纺制包缠复合纱,对亚麻纱进行再加工,通过涤纶与亚麻组分的复合,改善亚麻纱及其织物的性能。若采用有色涤纶纱与本色或漂白亚麻纱进行包缠复合,则会产生混色效果,可对亚麻纱及其织物赋色,实现复合纱织物的免染,具有一定的环保意义。本文主要对亚麻纱与有色涤纶长丝包缠复合纱的外观特征及其主要性能进行实验分析。

1 纱线纺制与性能测试

1.1 纱线原料品种与规格

实验所用亚麻纱为合作亚麻纱厂纺制的湿法长麻纺亚麻漂白纱,即粗纱经过煮练和漂白后纺制成的纯纺亚麻纱,纱线具有足够的白度和清洁度(若粗纱仅经煮练而不漂白,则可纺制本色亚麻纱),线密度为27.8 tex。

外包缠纱为合作工厂提供的长丝织造用有色涤纶网络丝,线密度为167 dtex(36 f),颜色有黑色、藏青、宝蓝、大红4种。选择网络丝的目的是因为经过网络加工的复丝与无捻复丝相比,单丝间具有一定抱合性,作为外包缠纱具有较好的可加工性。

1.2 纺纱设备

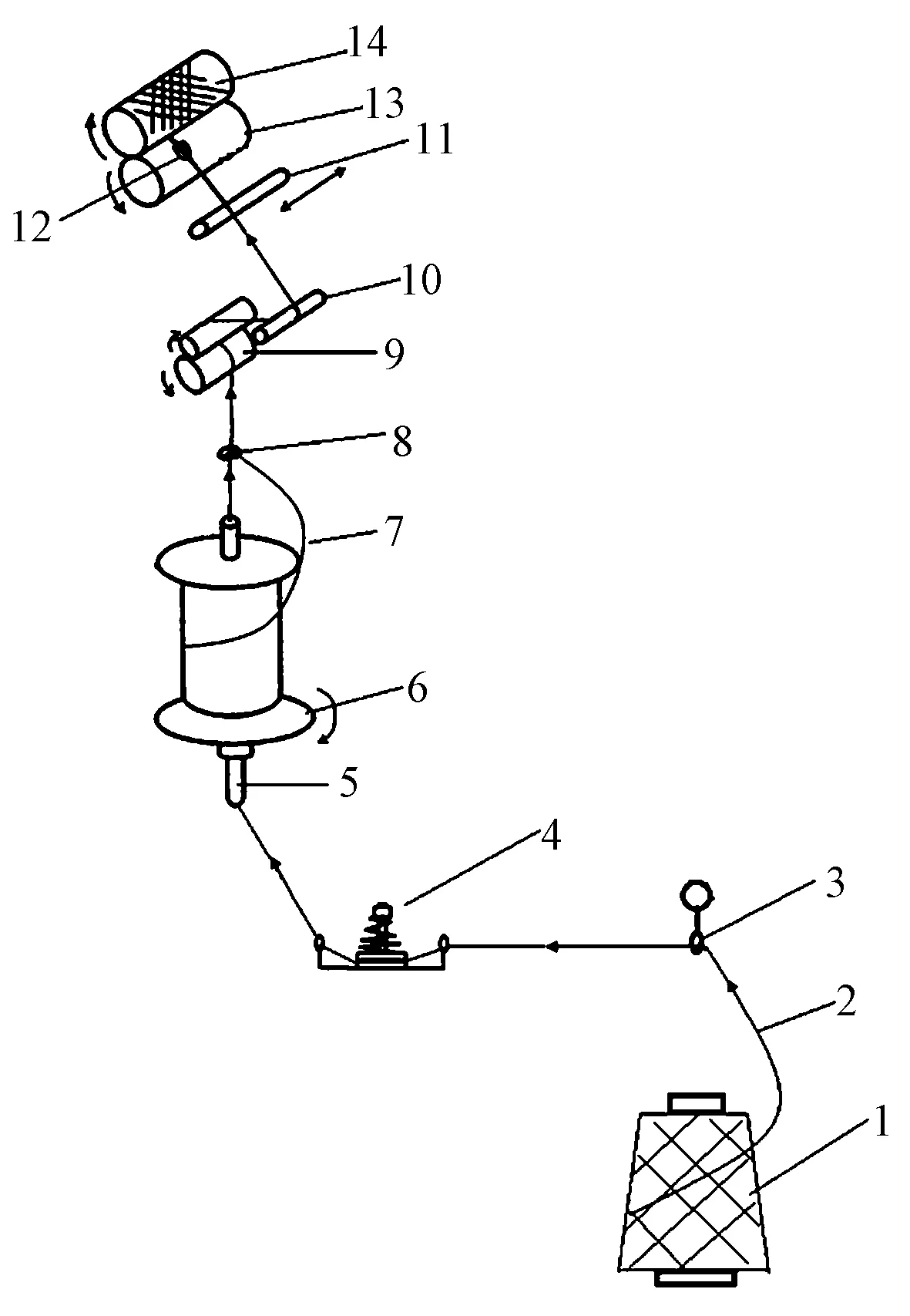

纺纱设备采用HKV141D型空心锭包覆机。如前所述,该类设备的机构设计适用于以氨纶丝为芯丝纺制弹力包覆纱,为适于非弹性亚麻芯纱的喂入,需对芯纱喂入部分进行必要的改造,将芯纱的喂入由积极喂入改为消极喂入[7],加装芯纱张力装置,保证亚麻芯纱在退绕后以一定张力喂入。成纱过程如图1所示。

1—筒子;2—亚麻纱;3—导纱钩;4—弹簧式张力器;5—空心锭;6—铝锭管;7—外包缠纱气圈;8—会合导纱钩;9—引纱辊;10—导纱杆;11—横动导纱杆;12—导纱瓷眼;13—卷绕辊;14—筒管。图1 成纱过程示意图Fig.1 Diagram of spinning process

作为芯纱的亚麻纱2从筒子1上退绕下来后,经导纱钩3、弹簧式张力器4,从下方穿过空心锭5的中心管。外包缠纱经专用络筒机卷绕在铝锭管6(一种有边筒管)上,铝锭管活套在空心锭上并用锭帽固定,空心锭在锭带的摩擦传动下高速回转,带动铝锭管及其上的包缠纱高速回转,从铝锭管上退绕下来的外包缠纱与从空心锭中心管上端引出的亚麻芯纱在导纱钩8处会合(外包缠纱因高速回转形成气圈7),随空心锭回转的外包缠纱螺旋线状缠绕到芯纱上形成复合纱。成纱由引纱辊9引出,绕过导纱杆10,穿过横动导纱杆11上的导纱瓷眼12,卷绕到卷绕辊13摩擦传动的筒管14上,并在横动导纱杆的横动引导下,完成卷绕成形。

纺纱的主要工艺参数为包缠捻度,即单位长度芯纱上缠绕的外包缠纱圈数。包缠捻度影响外包缠纱对芯纱的包覆效果,可通过改变引纱辊的引纱速度改变包缠捻度(空心锭转速一般保持不变)。

1.3 纺纱方案

为观察复合纱的混色外观效果,分别以藏青、宝蓝、大红3种颜色涤纶丝为外包缠纱,亚麻纱为芯纱,采用同样包缠捻度纺制复合纱。考虑到企业纺制包缠纱的常规包缠捻度为400~500捻/m,结合所备捻度变换齿轮齿数限制,包缠捻度选择为424捻/m(实测空心锭转速为15 435 r/min,引纱速度为36.4 m/min,计算捻度取整)。

为考察随着包缠捻度变化包缠纱外观和主要性能的变化情况,以黑色涤纶网络丝为外包缠纱,纺制4种捻度的复合纱。4种捻度分别为368、532、611、718捻/m。

1.4 纺纱工艺要点

亚麻芯纱筒子的安置,须使导纱钩位于亚麻筒子中心线正上方,以保证亚麻纱的顺利退绕。

由于亚麻芯纱弹性差,在退绕喂入过程中张力波动较大,造成芯纱张力的较大波动,影响包缠的稳定进行。纺纱时,应通过调整弹簧式张力装置调整芯纱张力,使芯纱和外包缠纱的交会点稳定保持在会合导纱钩处,张力过大或过小会导致芯纱或成纱断头。

外包缠纱卷绕方向与空心锭回转方向须相反,包缠才能正常进行,需要在开机纺纱前进行确认[7]。

1.5 纱线性能测试

由于亚麻芯纱线密度较大,由其纺制的复合纱外观特征和混色效果可通过对成纱筒纱及纱线黑板进行直接观察与比较分析。

纱线的拉伸性能测试参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,所用仪器为 YG061FQ型电子单纱强力仪,试样长度为500 mm,拉伸速度为500 mm/min,测试次数为50次。测试环境温度为18 ℃,相对湿度为62%(后同)。

纱线条干测试参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,所用测试仪器为YG139BA型条干均匀度测试仪,测试速度为200 m/min,测试时间为1 min,每个试样测试次数为3次。该仪器设有“毛羽模块”,在条干测试时打开毛羽模块,即可在测试纱线条干的同时测试纱线毛羽,所得结果为毛羽值H(1 cm长纱线伸出纱体外的毛羽累计长度,mm)。

2 复合纱的外观特征

2.1 彩色复合纱

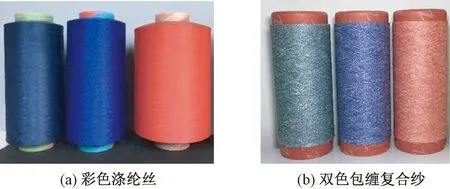

图2(a)自左至右依次示出藏青、宝蓝、大红 3种颜色外包缠纱,图2(b)示出由3种外包缠纱纺制的复合纱的成纱筒纱,自左至右排列次序与图2(a)所示3种颜色外包缠纱相对应。

图2 彩色涤纶丝及其双色包缠复合纱外观Fig.2 Yarn appearances of colored polyester yarn (a) and their composite yarn (b)

从图2可以看出,复合纱整体呈现和外包缠纱同样的颜色,但由于与白色芯纱的混色效应,复合纱颜色要浅于外包缠纱,呈细小色块非均匀混杂的麻青色、麻蓝色和麻红色。

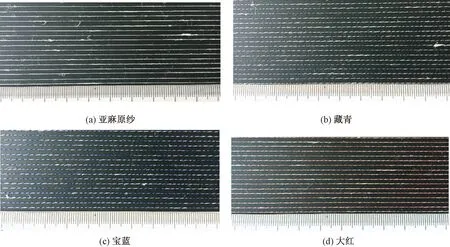

复合纱的混色通过外包缠纱对芯纱的螺旋线状缠绕包覆、色块分割实现。图3示出亚麻芯纱和 3种彩色包缠纱黑板的局部照片(图中所示刻度尺最小刻度单位为mm)。从图3(b)~(d)可看出,彩色外包缠纱对白色芯纱的螺旋状缠绕、覆盖,将复合纱的可视面分割成间隔分布的2种颜色色块:外包缠纱彩色色块和芯纱白色色块,2种色块沿纱线长度方向间隔分布,在较小的纱线直径尺度内,在视觉上形成类似麻灰纱黑白纤维混色时细小黑白色块混杂所呈麻灰色的麻彩混色效果。

图3 亚麻纱和3种彩色复合纱黑板(局部)照片Fig.3 Show boards of linen yarn and 3 kinds of colored composite yarn(partial). (a) Linen yarn; (b) Navy blue; (c) Royal blue; (d) Bright red

图3(a)所示为长麻纺亚麻原纱,由于亚麻工艺纤维刚硬,抱合力差,成纱条干差,具有显著的粗细不匀特征(形成亚麻织物特有粗犷、不匀外观风格)。从图3(b)~(d)可以看出,粗细不匀的亚麻纱经包缠加工后,复合纱具有显著的捻回不匀特征:粗节处包缠捻回少,细节处包缠捻回多;捻回多的细节处色块分割更细碎,外包缠纱对芯纱的包覆度也越大,颜色也就更深,反之,捻回少的粗节处色块分割相对粗略,外包缠纱对芯纱的包覆度小,颜色更浅,从而使纱线呈现出弱段彩效果。这是由于当外包缠纱对芯纱进行缠绕时,外包缠纱的张力作用在芯纱圆周外缘的切线方向,形成对芯纱的扭转力矩,克服芯纱的抗扭刚度导致芯纱扭转,抵消了一定的包缠捻度。芯纱直径越粗(粗节处),外包缠纱张力产生的扭转力矩越大,芯纱自转抵消的包缠捻度越大,因而粗节处包缠捻回越少,反之,细节处包缠捻回则较多。

这种弱段彩效果,可在视觉上保留甚至凸显亚麻纱长度方向上的不均匀,从而保留亚麻纱粗细不匀的外观风格。

2.2 麻灰复合纱

图4示出不同捻度亚麻/涤纶长丝包缠复合纱的局部黑板照片。

与上述3种彩色复合纱的混色效应同理,黑色外包缠纱对白色芯纱的包缠,使复合纱整体呈现黑白色块混杂的麻灰效果。从图4可看出,随着包缠捻度的增加,芯纱和外包缠纱的色块分割更细碎,混色的质地也更细致。而且随着包缠捻度增加,黑色外包缠纱对白色芯纱的包覆度越大,纱线整体灰度越深。

3 结果与分析

3.1 拉伸性能分析

3.1.1 芯纱与外包缠纱的断裂不同时性

由不同拉伸断裂性能纱线复合而成的纱线,在受到拉伸作用时,有可能发生不同时断裂的情况,即断裂伸长率小的纱线断裂时,断裂伸长率大的纱线可能不同时发生断裂。当然,是否会发生不同时断裂,与复合纱的结构密切相关,如果各纱线组分间具有足够的抱合力,则发生不同时断裂的可能性会降低。

由于亚麻纱为高强低伸型,其断裂强力远大于外包缠涤纶网络丝,而断裂伸长远小于涤纶网络丝,在复合纱的拉伸过程中,有可能发生不同时断裂。

在复合纱拉伸试验中,确实观察到了芯纱和外包缠纱的不同时断裂现象,即在有些试样的拉伸试验中,亚麻芯纱断裂后外包缠涤纶纱并未断裂,但并非所有试样都会发生不同时断裂现象,有些试样芯纱和外包缠纱会同时断裂。

对于通用拉伸试验应用程序,拉伸过程的结束通过断裂门限的设定进行控制。断裂门限即一次拉伸过程中达到的最大负荷(断裂强力)的设定百分比值。在一次拉伸过程中,拉伸负荷达到最大值后开始下降,负荷值下降到最大拉伸负荷的设定百分比值时,如最大拉伸负荷的80%,即认为拉伸过程结束,强力仪移动夹持器返回。

为观察亚麻/涤纶长丝包缠复合纱断裂不同时现象发生的比率,以及发生不同时断裂时亚麻纱断裂后剩余涤纶丝的断裂情况,经过多次试验探索,将拉伸试验断裂门限设定为2%(拉伸负荷降到最大拉伸负荷的2%时,拉伸过程结束,夹持器返回),可完成在有不同时断裂现象发生试样的完整拉伸过程,获取完整实时拉伸曲线。这样,亚麻芯纱断裂时复合纱的拉伸断裂指标由应用程序计算并显示,而涤纶外包缠纱断裂时的负荷、伸长指标可通过实时拉伸曲线的“指向-读数”功能获取[8]。

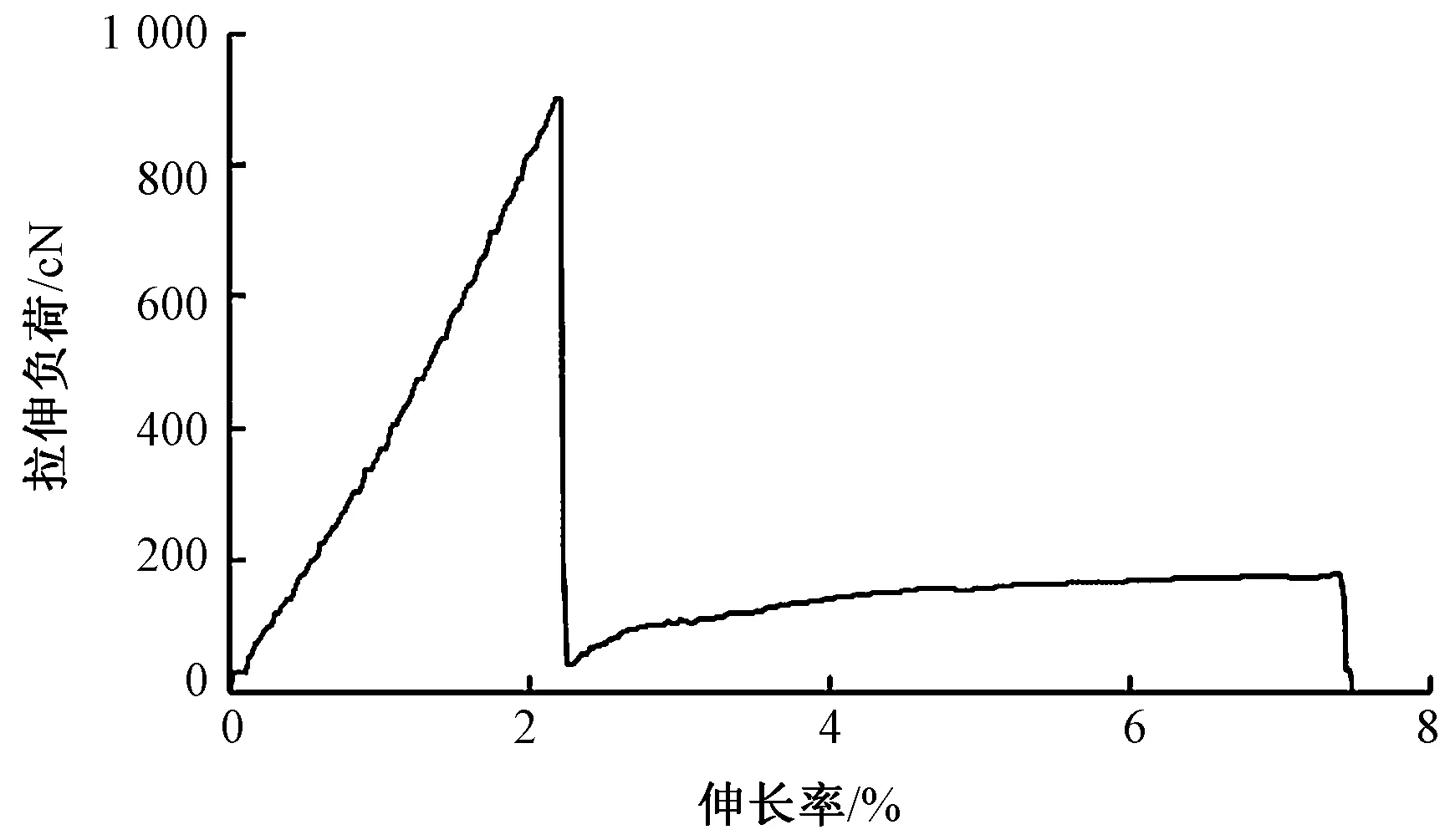

图5示出有不同时断裂现象发生的麻灰复合纱拉伸断裂曲线。

图5 典型不同时断裂拉伸断裂曲线Fig.5 Typical tensile curve of non-simultaneous fracture

从图5可以看出,不同时断裂拉伸曲线由2部分组成:第1部分为亚麻芯纱断裂前,曲线特征与亚麻纱的拉伸断裂曲线相近(高强低伸断裂曲线);第2部分为亚麻芯纱断裂后,芯纱断裂发生处承受拉伸作用的外包缠纱拉伸曲线。由于断裂点两侧复合纱拉伸模量远大于涤纶外包缠纱,可以认为此时受拉变形的只是芯纱断裂处的未断裂外包缠涤纶纱段。该部分曲线的特征,即第2次断裂的力学特征(断裂强力和伸长),取决于承受拉伸作用的外包缠纱长度。

图6示出有不同时断裂发生的麻灰复合纱断裂过程视频截图。当拉伸至亚麻芯纱(图中白色纱线)断裂时,在断裂发生处,螺旋状缠绕在芯纱上的外包缠纱(图中黑色纱线)迅即从断裂点两侧的芯纱断裂端上脱散,使继续承受拉伸作用的外包缠纱长度增加,导致拉伸负荷急剧下降。此后,随着下夹头的继续下行,虽然外包缠纱的脱散还可以持续,但由于已脱散出的芯纱断裂端较长,外包缠纱脱散的阻力增大,螺旋状外包缠纱甚至会由于脱圈不能充分完成重新与芯纱断裂端扭绞在一起,如图6所示芯纱下断裂端,继续脱散困难,在芯纱断裂处,形成芯纱断裂端对外包缠纱两侧的握持,承受拉伸作用的外包缠纱长度基本不再增加。在继续拉伸作用下,芯纱断裂处承受拉伸负荷的外包缠纱不断伸长,直至断裂。

芯纱断裂后外包缠纱是否会同时断裂,即是否会发生不同时断裂,以及芯纱断裂后外包缠纱断裂的力学性能,主要取决于芯纱和外包缠纱的结合牢度。当芯纱断裂时,如果外包缠纱与芯纱结合紧密,外包缠纱不能在芯纱断裂瞬间从芯纱上脱散,或只能少量脱散,在芯纱断裂发生处承受拉伸负荷的外包缠纱长度很短,不能提供足够的快速伸长以缓冲芯纱断裂瞬间的较大拉伸负荷,外包缠纱也会与芯纱同时断裂。如果外包缠纱与芯纱结合相对较弱,在芯纱断裂瞬间,外包缠纱就可从芯纱断裂处两侧断裂端快速脱散足够的长度,外包缠纱脱散过程以及脱散下来外包缠纱本身的伸长,足以缓冲此时拉伸负荷的冲击,则外包缠纱不会发生断裂,拉伸负荷下降到与外包缠纱此时伸长相对应的大小,并开始进入外包缠纱拉伸断裂的过程。

外包缠纱与芯纱的结合力,即外包缠纱从芯纱上脱圈、脱散的阻力,从本质上来说,是外包缠纱沿轴向与芯纱产生滑移时的摩擦力,因此,其大小主要取决于外包缠纱对芯纱包缠时的张力(螺旋状缠绕的向心压力)以及外包缠纱与芯纱之间的摩擦因数,外包缠纱缠绕张力越大,外包缠纱与芯纱摩擦因数越大,外包缠纱与芯纱结合力越大。当然,外包缠纱对芯纱的包缠捻度也是极其重要的因素,它决定了包缠螺旋线的螺旋角,包缠捻度越大,螺旋角越大,在相同的外包缠纱脱圈张力作用下,脱圈张力沿脱圈方向的分力就越小,脱圈阻力也就越大。另外,亚麻芯纱的粗细不匀,也使得芯纱断裂后外包缠纱的脱圈存在一定的不确定性,但由于亚麻芯纱断裂基本发生在细节(弱环)处,总体来看,有利于芯纱断裂时外包缠纱从两侧芯纱断裂端的脱圈。

复合纱的断裂不同时性,可用一定次数拉伸试验中,发生芯纱和外包缠纱不同时断裂的次数比来表征,用以判断复合纱中芯纱和外包缠纱的抱合牢度。此外,芯纱断裂后外包缠纱继续拉伸至断裂时的第2次断裂强力和断裂伸长指标可作为参考指标,用以分析芯纱断裂后外包缠纱的脱散性能。

3.1.2 不同捻度纱线的拉伸断裂性能

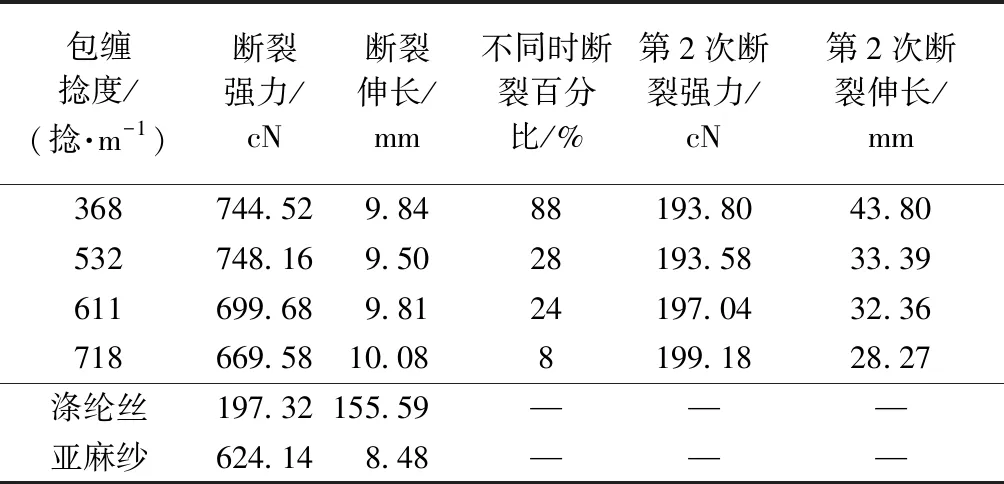

表1示出黑色涤纶网络丝、亚麻芯纱及4种捻度复合纱的主要拉伸断裂性能指标测试结果。表中不同时断裂百分比是指在50次拉伸试验中,发生不同时断裂的试验次数所占百分比。第2次断裂强力和断裂伸长,是指在发生不同时断裂的拉伸试验中,芯纱断裂后,继续拉伸至外包缠纱断裂时的断裂强力和断裂伸长均值。

表1 拉伸断裂性能测试结果Tab. 1 Test results of tensile fracture

从表1数据可看出:1)4种捻度包缠纱的断裂强力均大于亚麻原纱,且随着包缠捻度的增加,包缠纱断裂强力有所下降。外包缠纱对芯纱强力的贡献缘于包缠作用的2个效应:其一,包缠复合的并合效应。螺旋状缠绕在芯纱上的外包缠纱,可将其强力沿复合纱轴向的分力贡献给复合纱[9-10],使得复合纱的强力有所提高。包缠捻度增加,螺旋线螺旋角增大,意味着外包缠纱强力贡献给纱线强力的轴向分力将减少,这将导致复合纱强力随包缠捻度的增加而下降;其二,外包缠纱对芯纱缠绕的紧密效应。外包缠纱对芯纱的螺旋状缠绕,形成对芯纱的径向向心压力,使芯纱结构更紧密,不易发生断裂,有利于增大复合纱强力,尤其是细节(弱环)处包缠捻回分布较多,芯纱纤维间抱合力更高,也就更有利于复合纱强力的提高。包缠捻度增大,意味着单位长度纱线上捻回数增加,外包缠纱对芯纱紧密作用更大,有利于提高复合纱强力。

在试验涉及的包缠捻度范围内,当捻度较低时,捻度增大的有利效果(紧密效应)和不利效果(有效分力下降)的作用相当,复合纱线强力随包缠捻度增大几乎没有变化;但当捻度较大时,不利效果增强,而有利效果增强不显著,导致随着捻度的增加,复合纱强力下降。这是因为,包缠捻度增加是通过引纱速度的降低实现的,作为加捻器的空心锭锭速不变,这意味着外包缠纱缠绕到芯纱上的张力(气圈张力)构成中,芯纱张力会因引纱速度降低而有所下降,离心力、哥氏力、空气阻力、纱线重力等基本保持不变,导致缠绕张力随包缠捻度的增加而降低,即虽然包缠捻度增加了,但缠绕张力却下降了,随着捻度的增加,紧密效应的有利效果增强不显著。

2)4种捻度包缠纱的断裂伸长均大于亚麻原纱,但随着捻度的增加,4种包缠纱的断裂伸长变化并不明显。不考虑不同时断裂现象,包缠对于复合纱断裂伸长的影响主要在于包缠作用的紧密效应。紧密效应有利于断裂伸长的增加,源于紧密效应使纤维间产生一定滑移时还可承受一定的负荷,加之包缠复合对于亚麻芯纱弱环的增强,也可提高断裂伸长,但断裂伸长还是主要取决于芯纱纤维本身的伸长能力以及芯纱断裂时纤维间容许相互滑移的长度。亚麻纤维伸长能力很小,而纤维间容许滑移的长度虽然因紧密作用有增加,但并不会因包缠捻度增大、纤维间紧密度的增加而不断增加,更何况随着包缠捻度的增加,紧密效应的增加因缠绕张力的下降而趋于不显著。

复合纱断裂伸长率的提高,对改善织物弹性是有利的。

3)4种捻度包缠纱均有不同时断裂现象的发生,但随着包缠捻度的增加,发生不同时断裂的比率下降,第2次断裂时的断裂伸长逐渐减小,而断裂强力均与外包缠纱本身的断裂强力大致相当,且变化不大。如前所述,包缠捻度低,芯纱与外包缠纱的结合力相对较弱,芯纱断裂时外包缠纱易脱散,导致试样易于发生不同时断裂现象;而且包缠捻度低时,外包缠纱脱散的阻力也较小,芯纱断裂后脱散的外包缠纱长度(继续承担拉伸负荷的长度)也就较长,断裂时的断裂伸长也就越大。虽然纱线的断裂强力与承担拉伸负荷的试样长度相关,但从试验结果可以看出,随着包缠捻度的增大,外包缠纱断裂时的断裂伸长减小(继续承受拉伸负荷的外包缠纱长度减小),断裂强力也呈现略有增加的趋势,但不同包缠捻度间差异并不显著,与外包缠纱原纱的差异也不显著。这是由于涤纶网络丝弹性好,加之线密度与性能均一度高,几乎不受弱环定律影响,其拉伸断裂强度受试样长度影响并不显著。

3.2 条干和毛羽

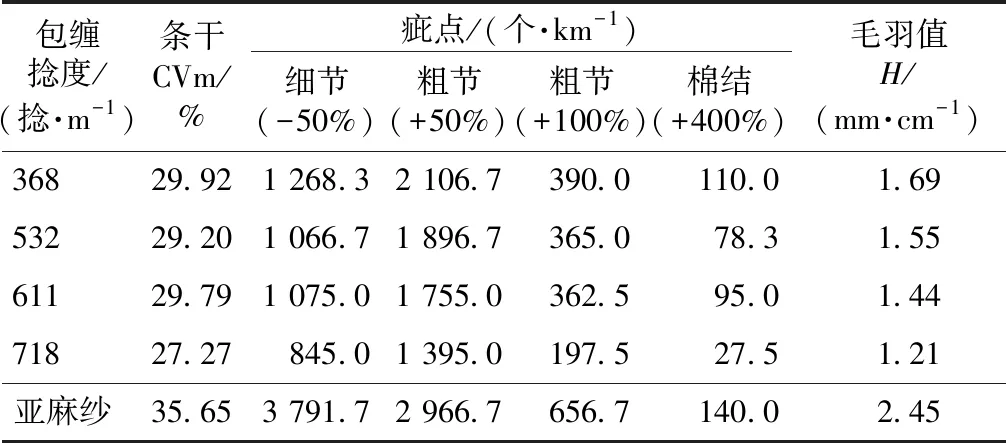

亚麻原纱与4种包缠捻度复合纱的条干、纱疵及毛羽测试结果如表2所示。

表2 条干与纱疵及毛羽测试结果Tab. 2 Test results of yarn unevenness, defects and hairiness

从表2中数据可看出:包缠复合纱的条干值相比亚麻原纱有显著改善,显然,这是由于包缠复合的并合效应,而细节处包缠捻回较多,也会在一定程度上降低条干不匀的程度。相对而言,与亚麻原纱相比,复合纱的纱疵,包括细节、粗节和棉结等减少程度更为显著,这一方面是并合效应的结果,另一方面则是由于外包缠纱对芯纱的缠绕,细节处捻回多,粗节处捻回少,可在一定程度上使粗细节之间的差异变小。

由于外包缠纱对芯纱缠绕的束缚、覆盖作用[2,7],复合纱的毛羽相比亚麻原纱有了较为显著的减少,并且随着包缠捻度的增加而不断减少。可以预见,由于外包缠纱对芯纱的包覆、隔离作用,包缠作用相比其他减少纱线毛羽的措施而言,复合纱受到摩擦作用时毛羽更不易再生。

4 外包缠纱与包缠捻度的选择

4.1 彩色外包缠纱种类与线密度

改变彩色外包缠纱的线密度,可改变复合纱可视面彩色色块的大小,因而改变复合纱及其织物的整体颜色深度,但外包缠纱线密度大小也影响纱线的整体风格与性能,如果外包缠纱线密度太大,复合纱可能会部分丧失亚麻风格和性能,需要根据纱线产品的用途综合考虑。

包缠加工技术对彩色外包缠纱的种类限制较小,外包缠纱既可选择长丝纱,也可选择短纤纱,甚至复合纱。外包缠纱的材料选择要考虑复合纱性能的优化,比如改善亚麻纱及其产品的舒适性、外观保持性等。本文选择彩色涤纶丝,其出发点是因为涤纶刚柔性好,可在一定程度上改善亚麻织物抗皱性与耐磨性差等缺点;如果出于改善织物触感的考虑,也可采用锦纶长丝纱、棉纱、莫代尔纱等短纤纱,甚至蚕丝纱,等。

4.2 包缠捻度

由以上分析可知,包缠捻度不但影响复合纱外观的混色效果,更对复合纱的性能有较大影响。在实际生产中改变包缠捻度是通过改变引纱速度实现的,而引纱速度与产量成反比,捻度增大1倍,产量就减少到原来的1/2,因此,包缠捻度的选择,需要在产品设计时予以综合考虑。

彩色包缠复合纱赋予亚麻纱线及其织物色彩外观,织物产品可不再进行染色或印花加工,但仍需进行必要的整理加工,以继续提高织物中亚麻纤维的分裂度,改善织物舒适性。制定整理工艺时,应考虑彩色外包缠纱的理化性能,避免外包缠纱的褪色、变色。

5 结 论

利用空心锭包覆纺纱技术,以彩色涤纶网络丝为外包缠纱对漂白亚麻纱进行包缠,可为亚麻纱赋色,获得具有彩色外观的亚麻复合纱。

彩色包缠复合纱沿其长度方向间隔分布亚麻芯纱的白色和外包缠纱的彩色(或黑色)色块,具有麻彩(或麻灰)外观视觉特征。包缠捻度越大,色块分割越细致,混色质地越细腻。改变外包缠纱的线密度和包缠捻度,可改变复合纱的颜色深度。

亚麻芯纱粗节处包缠捻度小,呈色浅;细节处包缠捻度大,呈色深,复合纱呈现弱段彩效果,在视觉上保留甚至强化了亚麻纱的粗细不匀特征。

包缠复合具有并合效应和紧密效应,可在一定程度上增加复合纱的断裂强力和断裂伸长率,同时可显著改善纱线条干,减少纱疵和毛羽。随着包缠捻度的增大,条干、纱疵及毛羽的改善效果提高。

亚麻/涤纶长丝包缠复合纱具有不同时断裂特征。随着包缠捻度的增大,不同时断裂发生的可能性下降,芯纱断裂后外包缠纱二次断裂的断裂伸长减小,而断裂强力无显著变化。

FZXB