不同芯材高度三维夹芯复合材料抗低速冲击响应的数值模拟

2019-08-29曹海建黄晓梅

罗 超, 曹海建, 黄晓梅

(南通大学 纺织服装学院, 江苏 南通 226019)

三维夹芯复合材料是新型的三明治夹芯结构,与传统的层合材料相比,其具有整体性好、高强高模、质轻耐撞等优异的性能,在飞机、高铁、船舶等领域应用十分广泛[1]。材料在应用过程中或多或少会受到外部载荷作用,如拉伸、压缩、弯曲和冲击载荷等[2]。其中,低速冲击载荷是较常见同时也是安全隐患较大的外部载荷,会在材料表面和内部留下可视或不可视的损伤,使得材料性能下降,甚至会对使用者的生命安全构成威胁[3],因此,对材料抗低速冲击性能的研究具有重要的现实意义。

针对这一问题,国内外许多专家学者进行了相关研究。Lascoup等[4]对玻璃纤维面板泡沫夹层缝合结构的抗损伤性能进行研究,探讨分析了初始损伤时最大载荷、穿透深度、冲击过程中吸收的总能量和冲击损伤直径等参数,结果发现缝合线的存在对材料抗冲击性能有着显著的提升。Vaidya等[5]研究了聚氨酯泡沫填充三维间隔织物复合材料的低速冲击响应,研究发现未填充的材料主要破坏模式是芯材屈曲和面板破裂;泡沫填充的试样主要破坏模式是泡沫芯层破碎与芯柱破坏,其中泡沫填充材料低速冲击性能更好。曹海建等[6]选取不同芯层高度的复合材料进行低速冲击实验,同时研究铝蒙皮对材料性能的影响发现,低速冲击过程中的初始损伤能量可用来表征材料的破坏程度,铝蒙皮有利于增强材料的抗冲击性能。

本文借助ANSYS有限元软件,重点研究不同芯材高度的材料在5 J能量下的抗低速冲击性能,同时拆解分析材料各组分损伤的程度,细化探讨材料的抗低速冲击性能,结合实际试验结果为其优化和应用提供理论参考。

1 低速冲击模拟

1.1 材料简介

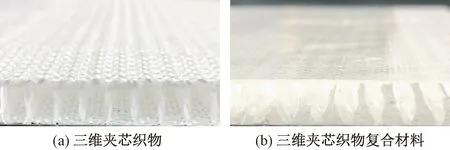

三维夹芯复合材料是由三维夹芯织物与树脂基体复合而成,复合材料纤维体积含量控制在45%~50%。其中,三维夹芯织物由玻璃纤维通过机织的方法整体织造成形,由上下面板织物与“8”字形芯材组成,其中上下面板基础组织为平纹,芯材处的接结纱线连接上下面板,使其构成一个整体。材料实物图如图1所示。

图1 三维夹芯织物及其复合材料Fig.1 Three-dimensional sandwich fabrics (a) and its composites (b)

三维夹芯织物:由线密度为200 tex的玻璃纤维束织造,织物芯材高度为5、10 mm,芯材间距为 5 mm,南京玻璃纤维研究设计院提供。

树脂基体:环氧树脂E51、固化剂H023,无锡钱广化工原料公司提供。

1.2 模型构建

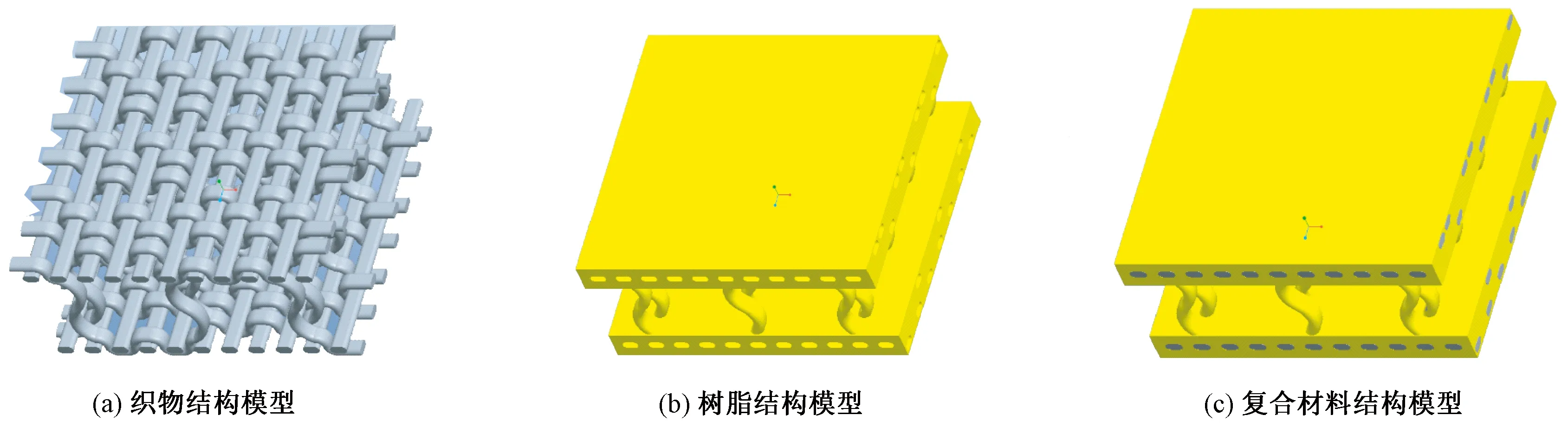

为降低模拟计算工作量,本文对材料的组成结构部分做出如下假设:1)纤维均为条干均匀的连续长丝且截面为跑道型;2)材料复合成型无瑕疵,树脂分布均匀。

依据上述假设,借助Pro/E软件绘制材料模型,包括织物模型、树脂模型以及二者装配生成复合材料模型,如图2所示。

图2 芯材高度为5 mm材料结构模型Fig.2 Material structure model with core height of 5 mm. (a) Fabric structure model;(b) Resin structure model;(c) Composite material structural model

1.3 施加载荷

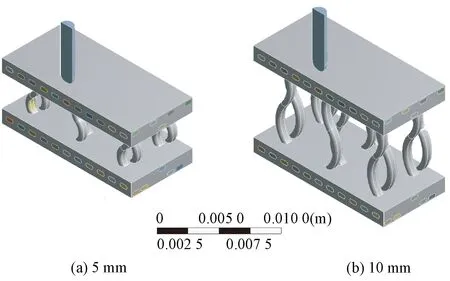

对模型进行参数设置如表1所示,并进行网格划分,在模型底面添加固定约束Fixed Support,在模型对称面设置Frictionless support,然后对冲击头施加2 m/s的初速度,方向为垂直材料上表面竖直向下,进行模拟计算[7-8]。

同时,为提升计算模拟速度,根据材料对称性, 在有限元软件中建立材料1/2有限元模型,如图3所示。

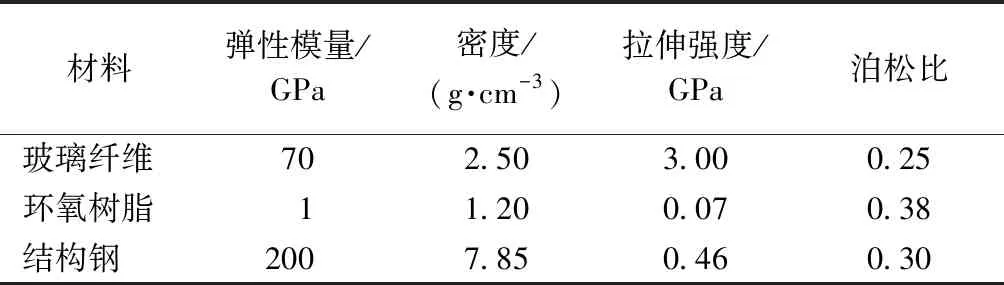

表1 模型材料参数Tab.1 Model material parameters

图3 2种芯材高度材料有限元模型Fig.3 Structure model of two core materials height

2 模拟结果与分析

2.1 材料整体应力

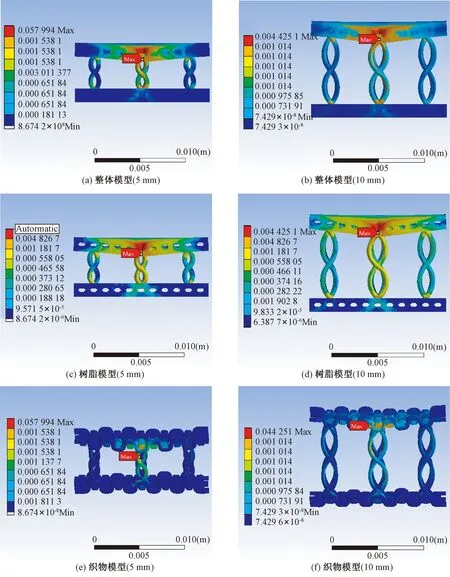

在低速冲击载荷模拟下,2种材料的整体模型应力云图如图4所示。

由图4可知,受到低速冲击时,芯材高度为 10 mm 材料的整体抗低速冲击性能优于5 mm材料。对于上面板,高度为5 mm材料最大应力值为 119.49 MPa,而高度为10 mm的材料为205.32 MPa,

图4 2种芯材高度整体材料应力云图Fig.4 Stress map of lower panel of whole model of two core material height. (a) Top panel of 5 mm; (b) Top panel of 10 mm; (c) Core material of 5 mm; (d) Core material of 10 mm; (e) Lower panel of 5 mm; (f) Lower panel of 10 mm

且芯材高度为10 mm材料的破坏面积大于5 mm的材料;对于芯材高度为5 mm材料最大应力值为179.55 MPa,芯材高度为10 mm的材料为 126.10 MPa,其中芯材弯曲处破坏最严重;对于下面板, 2种材料下面板都基本完好,有轻微的破坏,芯材高度为5 mm材料最大应力值为85.11 MPa,芯材高度为10 mm材料为68.14 MPa。材料模拟应力值越大,即越接近材料破坏强度,因此破坏越严重,且应力大于90 MPa的部分超出树脂最大强度,因此,该部分树脂碎裂,与纤维脱黏。综上所述,2种材料的上面板冲击点处都受到严重破坏,且芯材高度为10 mm材料的上面板损伤面积较5 mm材料更大;但是在芯材和下面板处芯材高度为5 mm材料受到冲击破坏更加严重,即低速冲击载荷对高度为5 mm材料内部及下面板影响更大,因此,其整体抗低速冲击性能较差。

同时在实际实验中,分别制备芯材高度为5、10 mm材料的试样,采用实验室自制双轨道落锤式低速冲击仪进行5 J能量下的低速冲击实验。低速冲击装置装配加速度传感器和信号处理系统,每种试样测试5次,取平均值。

2种材料在5 J低速冲击能量下的破坏形貌如图5所示。可知,2种材料上面板冲击处均受到破坏,其中芯材高度为5 mm的材料上表面处冲击破坏直径为1.86 cm,略小于10 mm的材料;但是其芯材处破坏比较严重,冲击损伤更深,且对下面板影响也更大,相对于芯材高度为10 mm材料上面板损伤较大,芯材破坏对材料性能影响更加严重,因此,芯材高度为5 mm的材料抗低速冲击性能比10 mm的差。

图5 2种材料低速冲击后损伤形貌Fig.5 Surface topography of two kinds of materials after low velocity impact. (a) Upper surface topography of 5 mm; (b) Upper surface topography of 10 mm;(c) Lower surface topography of 5 mm; (d) Lower surface topography of 10 mm; (e) Core material topography of 5 mm; (f) Core material topography of 10 mm;(g) Morphology of local damage of material core;(h) Topography of local surface damage on materials

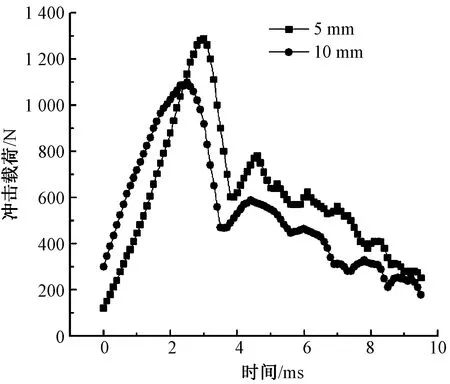

2种材料的低速冲击响应如图6所示。可知,2种芯材高度的材料冲击载荷的变化趋势相同。随着时间的增加,冲击载荷线性增加达到最大值,随后迅速降低到某一数值处,接着继续上下波动直至最后趋于0。随着芯材高度的增加,最大冲击载荷减小。芯材高度为5 mm材料冲击载荷峰值为 1 280 N,芯材高度为10 mm的材料冲击载荷峰值为1 100 N,即芯材高度为5 mm的材料损伤更加严重。由此可知,实验结果与模拟结果具有较好的一致性。

图6 5 J能量下2种材料低速冲击响应Fig.6 Low speed impact response of two materials at 5 J energy

分析原因可能是:材料受到低速冲击载荷时,冲击头撞击到上面板,应力波随即沿着材料横、纵向迅速向外扩散,在应力波的作用下,材料通过形变弯曲、树脂碎裂与纤维断裂等形式来吸收能量;当芯材高度较小时,芯柱具有更迅速、充分的反应能力通过弯曲形变来分散吸收传递更多的冲击能量,从而降低材料撞击处的冲击应力,因此,芯材弯曲处应力值最大;但如果应力很大超过了材料的承受范围,反而导致材料芯材和上面板冲击处都破坏很严重;当材料芯材高度较大时,芯柱消耗吸收传递冲击能量的反应较慢,弯曲形变不明显,因此,芯柱处应力偏小,冲击点处的冲击应力最大,使得上面板冲击处破坏面积较大,但芯材破坏较小,所以整体的抗低速冲击性能更加优异[9-11]。

复合成型后的材料其内部组分无法分离,在受到冲击载荷时内部的具体受力情况无法得知,因此,借助于模型分别分析材料各组分应力与应变值。

2.2 材料各组分应力

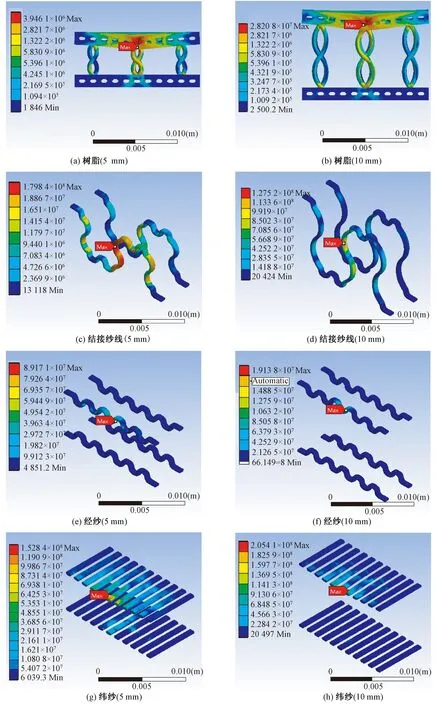

图7 2种材料各组分应力云图Fig.7 Stress cloud of each component of two materials. (a) Resin model of 5 mm;(b) Resin model of 10 mm; (c) Connection yarn model of 5 mm; (d) Connection yarn model of 10 mm; (e) Warp model of 5 mm; (f) Warp model of 10 mm; (g) Weft model of 5 mm; (h) Weft model of 10 mm

材料各组分的应力云图如图7所示。材料在受到低速冲击时,纤维织物承担主要载荷,而树脂起次要作用。通过对比分析发现,织物模型最大应力数值与位置均与整体模型接近,而树脂模型则与其差异较大。

通过分析对比图7(c)、(d)中的信息可以发现,材料芯材处受到低速冲击载荷更大。2种芯材高度的接结经纱最大应力均位于芯材弯曲处,且芯材高度为5 mm的接结经纱最大应力值大于10 mm的接结经纱;由图7(e)~(h)可知,2种材料的经纬纱的最大应力均位于冲击点附近,芯材高度为 10 mm的材料的经纬纱最大应力值均大于芯材高度为5 mm的材料,即其上面板承受的低速冲击载荷更大。

图8 2种材料应变云图Fig.8 Strain cloud map of the two materials. (a) Overall model of 5 mm; (b) Overall model of 10 mm; (c) Resin model of 5 mm; (d) Resin model of 10 mm; (e) Fabric model of 5 mm; (f) Fabric model of 10 mm

综合分析3种纱线的应力云图发现,位于冲击点处的经纬纱和接结经纱及其下方弯曲处的应力值都较大,沿着纤维轴向两边扩散应力逐渐减小,远离冲击点处的部分几乎没有应力。而这其中,接结经纱远离冲击点处的2处弯曲段依然有较大的应力,而此处的经纱与纬纱基本没有应力,这说明受到冲击作用时,经纬纱只在冲击点附近起到承载作用,而接结经纱的承载作用更广更全面。这是因为接结经纱是沿着受力方向排列的,加上其独特的“8”字型结构,在受到冲击时起到重要的作用[12-15]。

2.3 材料应变

材料整体与各组分的应变云图如图8所示。可知,树脂基体是材料形变的主要影响因素,纤维织物是次要影响因素。2种模型中树脂最大应变部位与数值都与整体应变一致,而纤维织物则有所不同。其中芯材高度为5 mm的织物的最大应变区域位于芯材弯曲处,而由于树脂的最大应变位置与其不同,这表明此部分树脂与纤维之间已经脱黏[14,16]。

由上述各组分应力、应变分析可知,复合材料受到低速冲击时,树脂主要是以形变的方式传递、消耗冲击能量,而内部纤维则为树脂提供足够的强度形变,二者相辅相成,当冲击载荷超过树脂、纤维的承受范围,则会出现树脂的碎裂、纤维的断裂、纤维与树脂的脱黏等现象来消耗吸收冲击能。

3 结 论

借助ANSYS有限元软件,通过对2种不同芯材高度的复合材料的抗低速冲击性能进行模拟,得出以下结论。

1)从宏观角度分析,三维夹芯复合材料抗低速冲击性能随着芯材高度的增加而增加,模拟结果与实验结果具有较好的一致性。

2)从微观角度分析,材料中的经纱、纬纱、结接经纱是承载的主体,树脂基体起次要作用。

3)在5 J能量冲击作用下,材料的破坏模式主要是上面板冲击点处的纤维断裂、树脂碎裂,芯材处树脂碎裂、纤维与树脂脱黏。

FZXB