热气流固结纤维网串珠结构可控性及其结晶动力学

2019-08-29靳向煜

周 铃, 靳向煜

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室,上海 201620;3. 东华大学 产业用纺织品教育部工程研究中心, 上海 201620)

热气流固结工艺是利用热塑性材料受热熔融、冷却凝固的特性,将热气流穿透热塑性黏合介质(热塑性纤维、粉末等),使其在纤维接触点受热熔融后又在一定温度下冷却定型,从而实现材料的加固。对于热气流固结非织造材料的研究,国内外学者试图通过改变纤维原料自身性能、调节热气流固结生产工艺条件或面层复合、材料表面处理等方式,获得具有保暖、透气、吸音、防渗、抗菌等性能的功能产品[1]。谢柠蔚等[2]利用表面沉积技术将纳米氧化锌沉积到皮芯复合纤维非织造材料表面,达到材料的抗菌性。国外学者已着力研究皮芯复合纤维在热气流固结过程中的熔融流动,以期为复杂的热气流固结过程提供理论基础,从而指导生产实践[3]。

串珠的形成可用流变学知识解释:把流体想象为无数个相邻的流动平面结合而成的叠加空间,由于各层平面具有不同的流动速度,所以相邻流动平面间将产生相对位移[4];高分子链的跨层流动产生剪切取向,取向使得制品产生各向异性;皮层在熔融流动时,表层部分与空气接触,极易受热与冷却,因此,取向度最高,而最里层由于温度传递梯度,取向最低,这种取向梯度排列造成了皮层的梯度成型状态,即形成串珠弧度;同时,二次受热熔融再冷却时,熔融部分与皮层体积收缩结晶,而皮层与芯层之间存在界面应力[5],因此,皮层聚合物间便相互聚集,形成串珠结构。

当皮芯复合纤维一次受热温度过高或时间过长时,皮层均会由于大量吸热产生热胀,皮层团聚,实为生产成型不良[6],在生产过程中应极力避免。而皮芯复合纤维二次受热时,控制合适的热成型温度和时间,则会使得纤维皮层在受热过程中熔融流动并进行再次结晶,点状聚集后形成特殊的串珠状结构。

本文通过聚乙烯/聚对苯二甲酸乙二醇酯(PE/PET)皮芯复合纤维二次受热成型,制备出串珠结构热风非织造纤维网,主要对该串珠结构大小的可控性展开分析,通过二次热处理的温度、时间,以及纤维皮芯比协同调控这种串珠结构。研究了串珠结构成型过程中纤维熔点、结晶度的变化,并利用结晶动力学理论,采用差式扫描量热法[7]对处理后热风非织造纤维网的结晶过程进行跟踪研究。

1 实验部分

1.1 实验原料

本文实验采用4种规格的PE/PET皮芯复合纤维(PE为皮层,PET为芯层):1)线密度1.35 dtex,长度38 mm,皮芯比 50∶50;2)线密度1.98 dtex,长度38 mm,皮芯比50∶50;3)线密度1.98 dtex,长度38 mm,皮芯比40∶60;4)线密度1.98 dtex,长度 38 mm,皮芯比0∶100。购自江苏江南高纤股份有限公司。

1.2 设备及仪器

热风小样机、单锡林双道夫梳理机,南京锦琪昶新材料有限公司;TM3000型扫描电子显微镜,日本日立HITACHI公司;D/max-2550型X射线衍射仪,日本Rigaku公司;BEIONM3型生物显微镜,北昂医疗技术有限公司;HS-DSC-101型差示扫描量热仪(DSC),和晟仪器科技有限公司。

1.3 材料的制备工艺流程

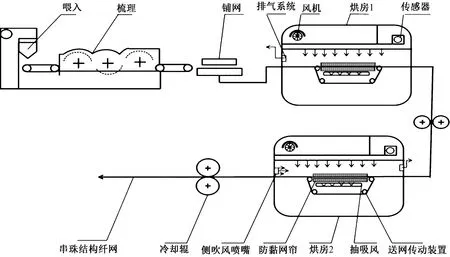

PE/PET皮芯复合纤维网制备工艺流程如图1所示。

图1 复合纤维网制备流程图Fig.1 Composite fiber mesh preparation flow chart

首先,将PE/PET皮芯复合纤维原料喂入仪器中,然后进入梳理工序,经直接铺网后进入烘房1进行一次热加固,然后经冷却辊冷却制备得到热气流固结非织造材料;继续将其喂入烘房2进行二次热加固、冷却,此时纤维网中出现串珠结构。烘房1温度不宜超过150 ℃,时间不宜超过20 s,以防止纤维网吸收过多热量,皮层过度熔融影响纤维网结构;烘房2温度不低于125 ℃,时间不低于60 s,以保证足够的串珠成型热量及时间,同时烘房2温度不应超过180 ℃,时间不超过180 s,防止纤维网过热破坏。

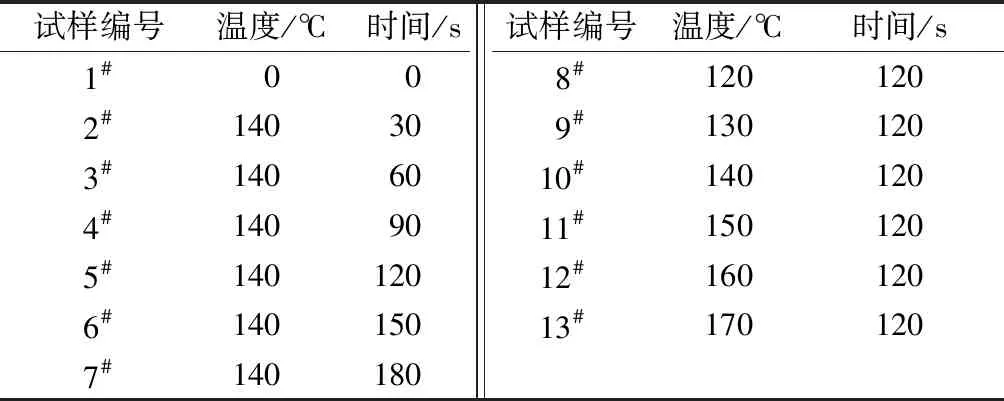

本文实验所控制的实验参数为烘房2中的二次热固结参数,为保证二次热固结参数所制备试样的可比性,烘房1中采用严格相同的加工参数为:风压4×103kPa,温度148 ℃,时间18 s,冷却温度12 ℃。烘房2中采用的二次热固结参数如表1所示。

表1 试样二次热固结参数Tab.1 Sample secondary heating parameter

1.4 性能测试

1.4.1 串珠表观形态观察

通过台式扫描电子显微镜观测烘房1中制备试样的黏结结构及烘房2制备的试样的串珠结构,测试电压为15 kV。测试前用导电胶将试样固定在电镜台上,放好试样后抽真空,调整试样至合适距离和倍数进行拍照。

1.4.2 串珠轴径及分布测试

采用生物显微镜拍摄二次热固结纤维网中串珠纤维的形态,结合Image Pro Plus图像处理软件测量纤维的轴径,得出纤维直径分布情况、串珠结构随处理时间、温度的变化,以及皮芯比对串珠短轴轴径的影响。

利用Image Pro Plus图像处理软件测量纤维的轴径。采用串珠不规则参数IP值[8]来描述串珠形态。

(1)

式中:L为长轴径,μm;D为短轴径,μm。IP值越接近1,则串珠形态越圆润;IP值越大,则串珠越细长。

1.4.3 热性能测试

将二次热固结后的试样浸入丙酮溶液中,并利用超声波洗涤器洗涤30 min,以去除材料表面有机溶剂、灰尘等杂质,然后将其用去离子水反复冲洗后放入40 ℃烘箱中烘干。

聚合物的结晶动力学测试方法采用差式扫描量热法。称取3~5 mg试样于坩埚中,将试样以 30 ℃/min的速率升温至150 ℃,并在此温度下保持5 min,然后以60 ℃/min的速率快速降温至设定温度下进行结晶,结晶温度分别为103.5、104.0、104.5、105.0 ℃,得出不同结晶温度下的DSC时间-热内流曲线。

1.4.4 结晶结构测试

采用X射线衍射仪(XRD)测试一次热固结纤维网以及二次固结纤维网中纤维结晶度的变化,样品大小为15 mm×15 mm,测试前将其表面处理平整。测试条件为:扫描范围5.0°~60.0°,入射光波长0.154 056 nm,扫描速率20(°)/min,Cu靶,电压40 kV,电流200 mA。

采用Jade软件分峰程序Pearson-Ⅶ分布函数拟合得到结晶峰积分强度Ic与非晶峰积分强度Ia。结晶度[9]计算公式为

(2)

晶粒尺寸与XRD谱图中衍射峰的半高宽满足谢乐(Scherrer)公式[10]:

(3)

式中:K为结晶速率常数,取值为0.89;λ为入射光波长,其值为0.154 056 nm;β为峰半高宽,rad;θ101为布拉格衍射角(101晶面),(°)。

晶面间距d满足布拉格方程[11],其计算公式为

2dsinθ=nλ

(4)

式中,n为衍射级数,视为1。

2 结果与讨论

2.1 串珠结构的表观形态分析

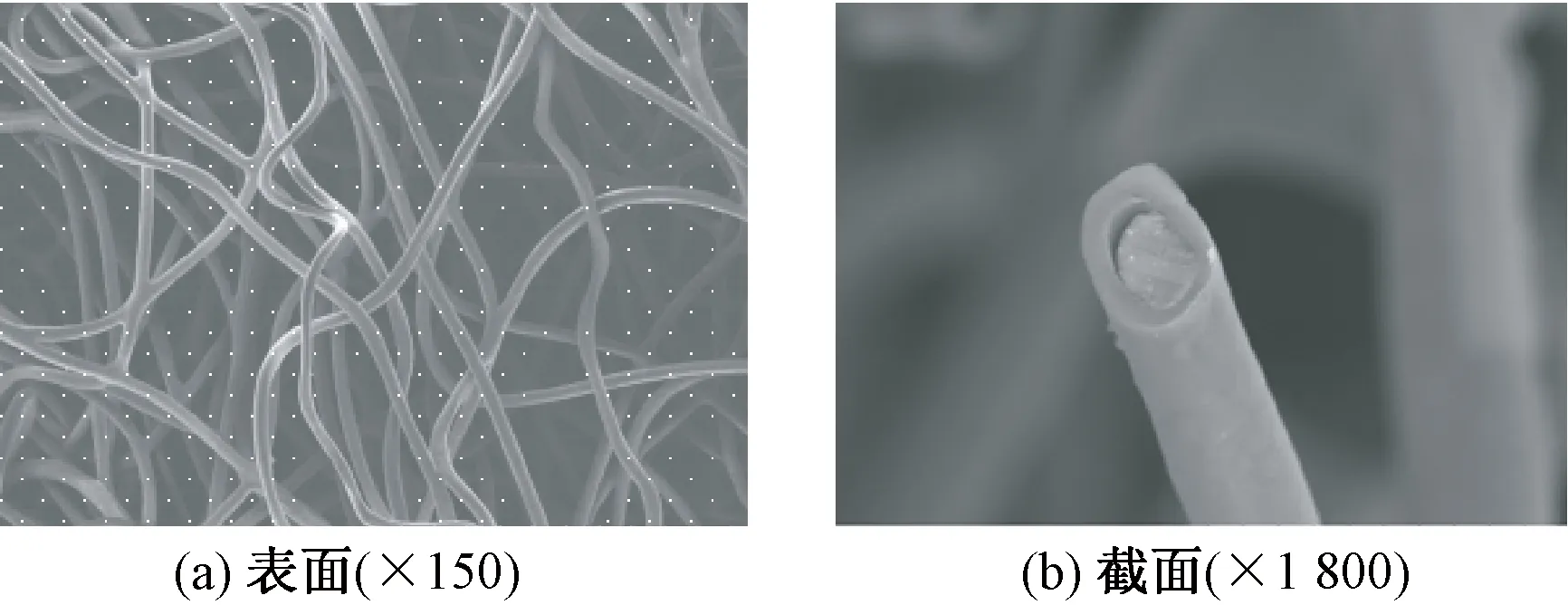

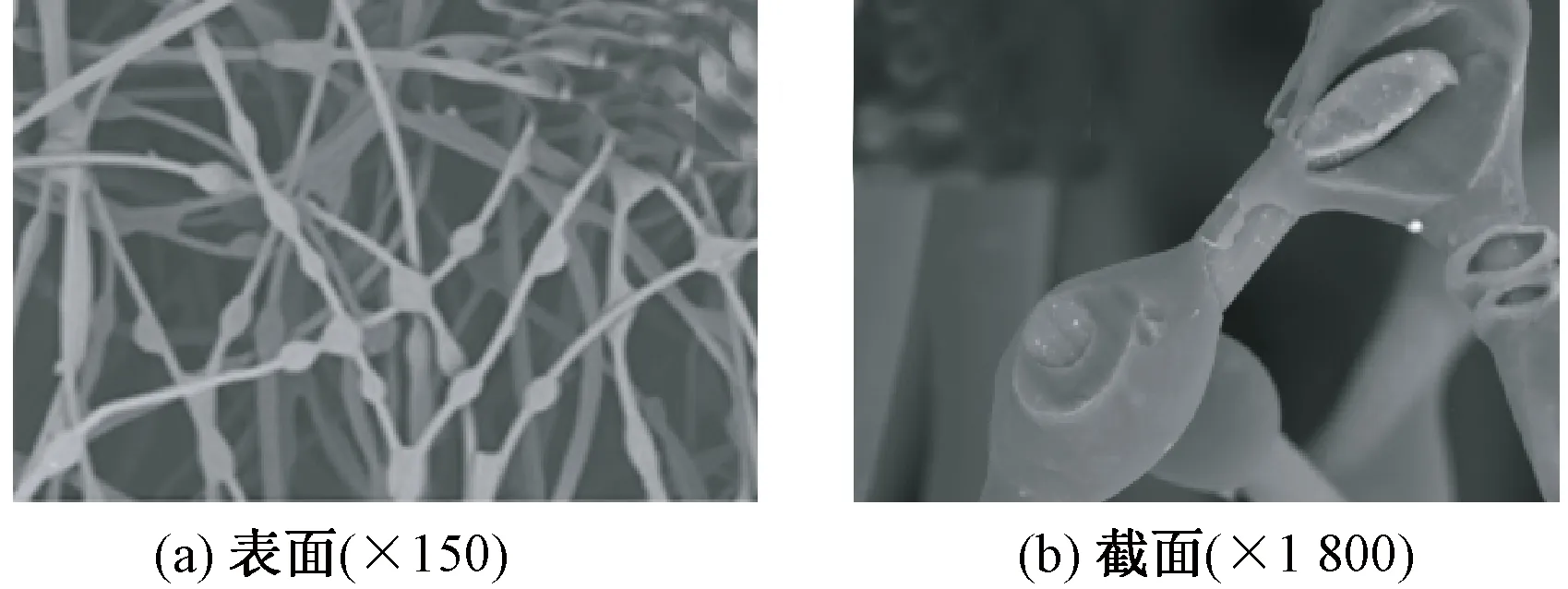

一次热固结后纤维网中纤维及经二次热固结后皮芯复合纤维的串珠状结构分别如图2、3所示。

图2 一次热固结纤维网中纤维的扫描电镜照片Fig.2 SEM images of fibers in primary thermally consolidated fiber mesh. (a) Surface(×150); (b) Section(×1 800)

图3 二次热固结纤维网中串珠结构表观形态Fig.3 SEM images of fibers of bead structure. (a) Surface(×150); (b) Section(×1 800)

图2表明,一次热固结后纤维网中纤维为光滑柱状结构,而二次热固结后,从图3(a)可以看出,该串珠结构在纤维集合体中几乎呈现均匀分布情况,呈蛹形,且大小均匀,单根纤维上珠状几乎等间距排列,呈现较强的规律性。由图3(b)珠状剖切图可以看出,作为芯层的PET仍然保持纵向平直状态,且与表皮层之间有明显分界,而皮层则形成了突起的饱满结构。

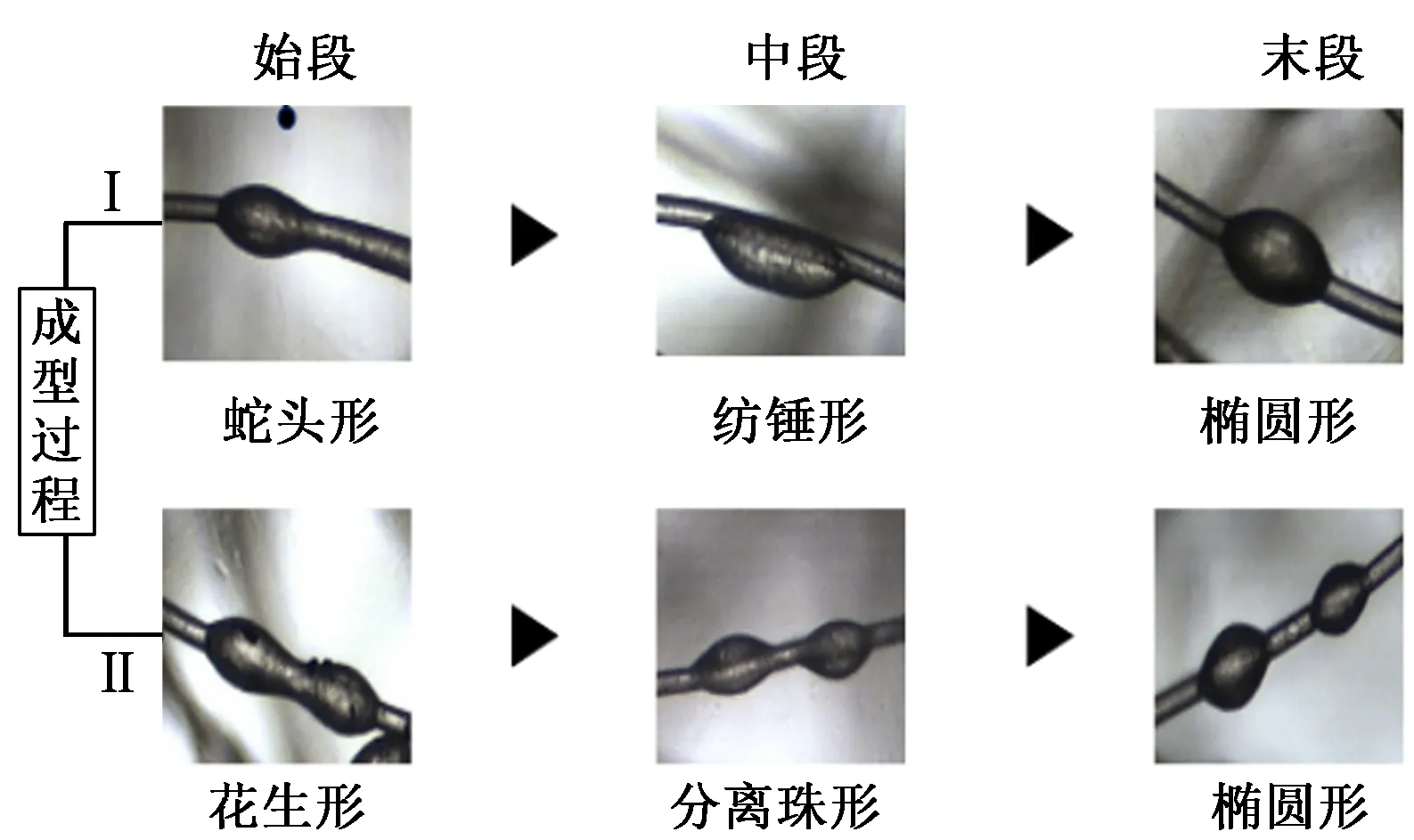

2.2 串珠动态成型过程

图4示出串珠的动态形成过程。串珠形成过程一般有以下2种:当串珠密度不大时,一般符合蛇头形→纺锤形→椭圆形的演变过程;而当串珠密集,则一般先形成花生形的双峰结构,后演变为分离珠形,最后形成椭圆形串珠。

图4 串珠成型的一般模式Fig.4 General pattern of bead molding

当二次热固结时间不够时,易产生图4中花生形这种两珠状分离不彻底的情况,即未提供足够时间让熔体向两端扩散,一般时间过短,则珠状结构越趋向于纺锤形;椭圆形为较为理想的珠状情况,皮层基本扩散完成,形成饱满圆润的珠状结构;而当温度不够时,则由于无法提供足够熔体扩散的热能,使得皮层只产生部分膨胀,未达到珠形结构,此时一般在膨胀结构存在两头轴径不等的情况,易形成如图4中蛇头形。

2.3 皮芯纤维直径及串珠轴径分布分析

实验采用第2种规格的纤维原料。利用图像处理软件对纤维直径分布情况进行统计,结果如图5所示。右坐标为频率与组距的比值,代表本组单位距离上的频率。

图5 PE/PET皮芯纤维的直径分布及形成串珠后轴径变化统计结果Fig.5 Diameter distribution statistical results of sheath-core PE/PET fibers and its change when forming bead structures. (a) Diameter distribution of untreated sheath-core PE/PET; (b) Dameter distribution of bead structure fibers at different time; (c) Diameter distribution of bead structure fibers in different temperature

在二次热固结前,纤维网中纤维直径未呈现正态分布,倾向于随机排列(见图5(a))。主要原因为生产过程中皮芯纤维皮芯层的相容性较差,部分纤维皮芯层之间产生间隙;此外,皮芯层表观黏度之间的差异、纺丝温度、拉伸工艺等都是造成直径随机分布的主要原因。当二次热处理后,这种分布得到了优化,皮芯复合纤维轴径分布开始呈现出明显的正态分布趋势,如图5(b)、(c)所示,尤其是在不同处理温度条件下,这种直径分布的重整显得尤为明显。

2.4 时间与温度及皮芯比对串珠形态影响

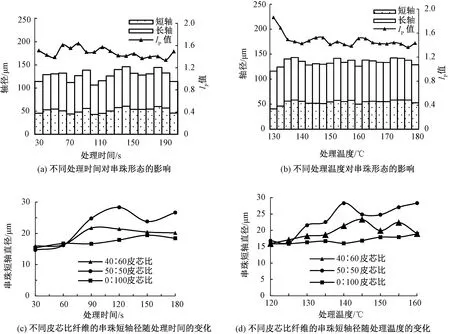

为研究串珠形态的可控性,变换二次固结温度、时间(第2种规格纤维原料)以及纤维皮芯比(第2、3、4种规格的纤维原料),以得到形态可控的串珠结构。图6示出不同二次固结时间、温度及不同皮芯比条件下串珠形态的变化。

图6 串珠轴径随处理温度与时间以及皮芯比的变化Fig.6 Bead-structure shaft diameter varies with treatment temperature, time, and sheath-core ratio. (a) Effect of different treatment time on bead morphology; (b) Change of different treatment temperatures on bead shape; (c) Change of short-axis diameter of different sheath-core ratio fibers with time varying; (d) Trend of short-axis diameter of different sheath-core ratio fibers with temperature varying

由图6(a)可知,串珠轴径随时间呈现出周期性的波动规律。当处理时间达到一定程度(>120 s)后,串珠短轴径便不再波动,基本呈平稳状态。而当加热时间继续增加,串珠的IP值在90 s之后便呈现波动下降的趋势。

由图6(b)可以看出,串珠短轴径随温度也呈现非单调趋势,基本在140 ℃时便已经达到了最大值,此后升高温度也仅在极值之间波动,不会使串珠直径变大。串珠的IP值随温度变化趋势明显,在140 ℃前随温度呈现下降趋势,之后波动幅度不明显,基本保持稳定。

由图6(c)可以看出:在处理时间相同时,50∶50 皮芯比的复合纤维短轴径最大,且远高于40∶60皮芯比的皮芯复合纤维;在处理温度相同时,50∶50皮芯比的纤维短轴径亦远大于40∶60皮芯比的纤维。

由以上分析可知,当处理时间低于60 s,处理温度小于125 ℃时,皮芯比对串珠形态影响较小,主要是由于此时串珠还未达到成形的温度和时间,故皮芯比对其影响微乎其微。基本在处理时间为120 s,处理温度为140 ℃时,串珠短轴径达到极大值。

2.5 串珠纤维结晶分析

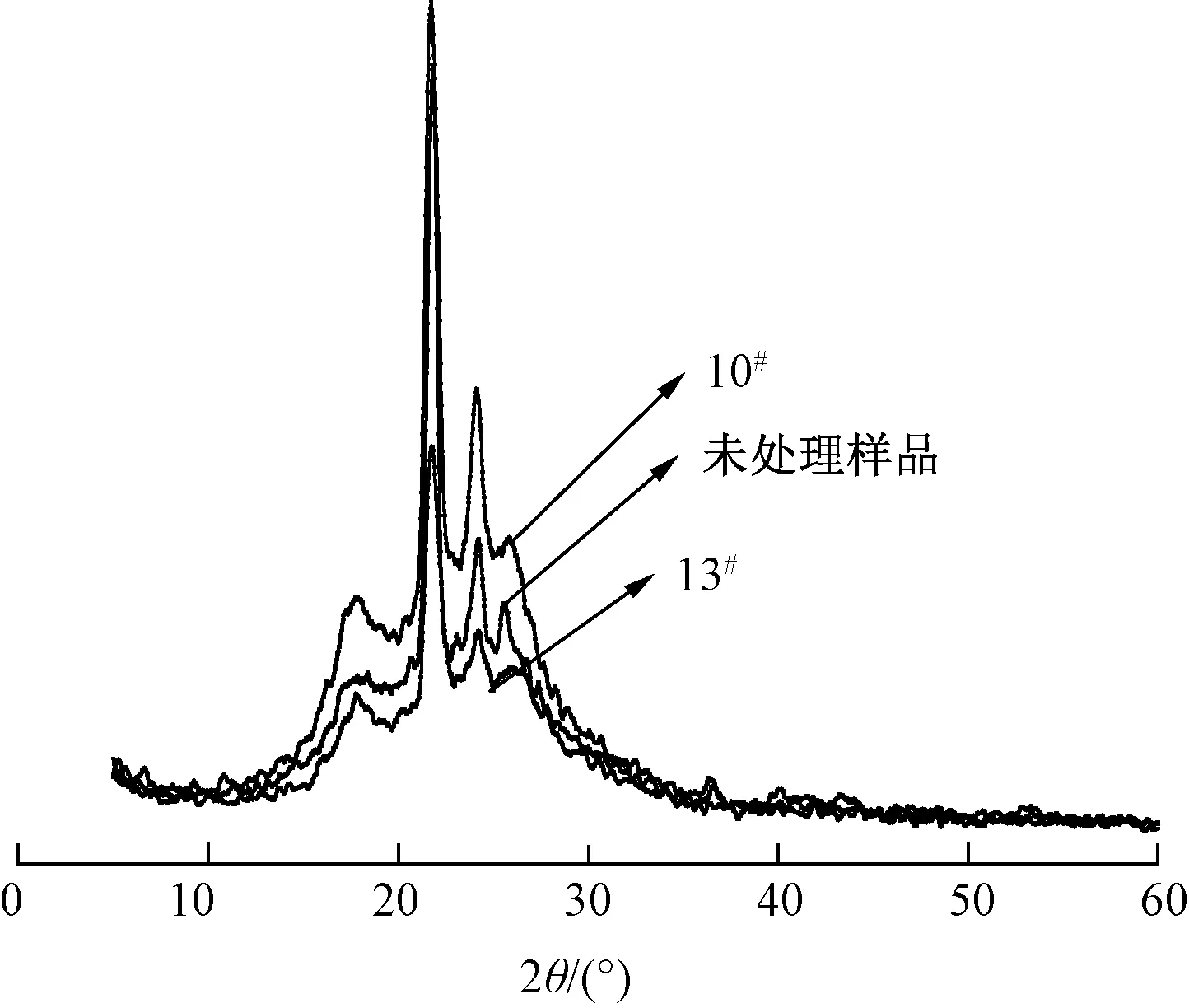

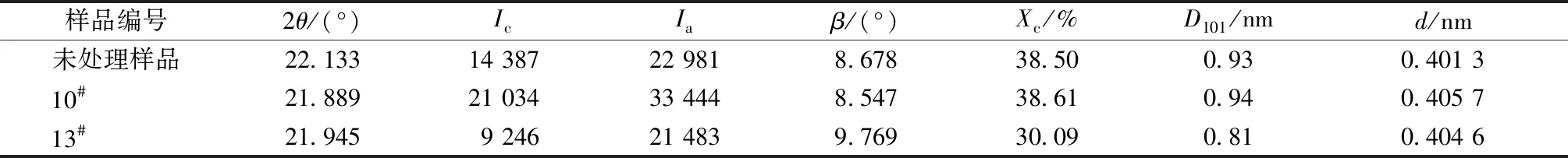

2.5.1 结晶度及晶粒大小与晶面间距

图7示出串珠结构热风纤维网的XRD分析谱图。分析可知,谱图中最大峰在20°~30°之间,判断为PE聚合物101晶面。结合Jade分峰程序,得到XRD相关测试结果如表2所示。可知:在140 ℃温度处理的PE/PET皮芯复合纤维(10#),由于晶粒尺寸和晶面间距都是最大的,此时结晶度最大;相较于未处理纤维网,结晶度随处理温度增加呈现先增加后下降的趋势,这主要是因为当受热后纤维受到热能,产生内应力松弛,链节以及链段的活动能力增强,大分子可以重排,产生更规整的结构,导致结晶度增加;而纤维受到的热量足够后,过高的热量会使晶核不稳定,单位时间成核数量少,结晶度降低。

图7 不同处理温度下PE/PET串珠纤维XRD图Fig.7 XRD spectra of PE/PET bead structure fibers in different processing temperature

表2 串珠结构皮芯纤维中皮层结晶测试结果Tab.2 Testing result of cortical crystallization in beaded sheath-core fibers

2.5.2 结晶动力学分析

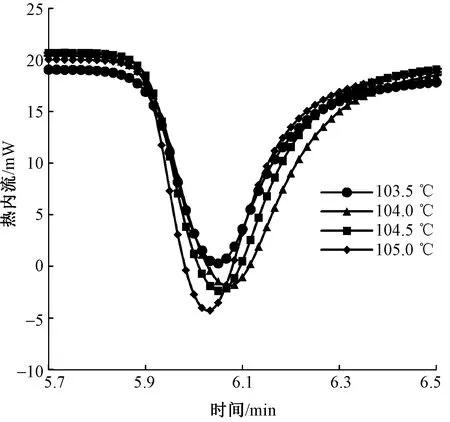

根据DSC法研究PE皮层纤维的等温结晶动力学,其研究依据主要是由于结晶的形成方式、结晶过程以及结晶速率对温度具有依赖性[12],故可通过结晶过程中的热效应来研究二次热固结过程中的结晶情况,其DSC曲线如图8所示。

图8 不同结晶温度下的DSC曲线Fig.8 DSC curve at different crystallization temperatures

聚合物的晶体生长动力学采用Avrami方程[13]表征其等温结晶过程,即:

X(t)=1-e-Ktn

(5)

又有:

(6)

式中:n为Avrami指数,无量纲;K为结晶速率常数;ΔHt为起始结晶温度至t时刻的放热量,J;ΔH为结晶总过程的放热量,J;X(t)为t时刻的相对结晶度,无量纲。

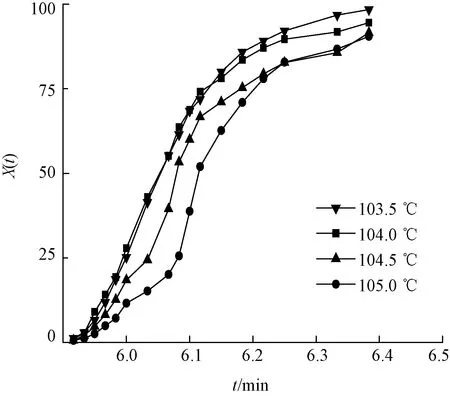

采用Origin 8.5 对X(t)曲线下面积进行拟合分析,最终得到一系列散点,由散点可得X(t)对时间t的拟合曲线,如图9所示。

图9 t时刻相对结晶度对时间的拟合曲线Fig.9 Isothermal crystallization curve of X(t)-t

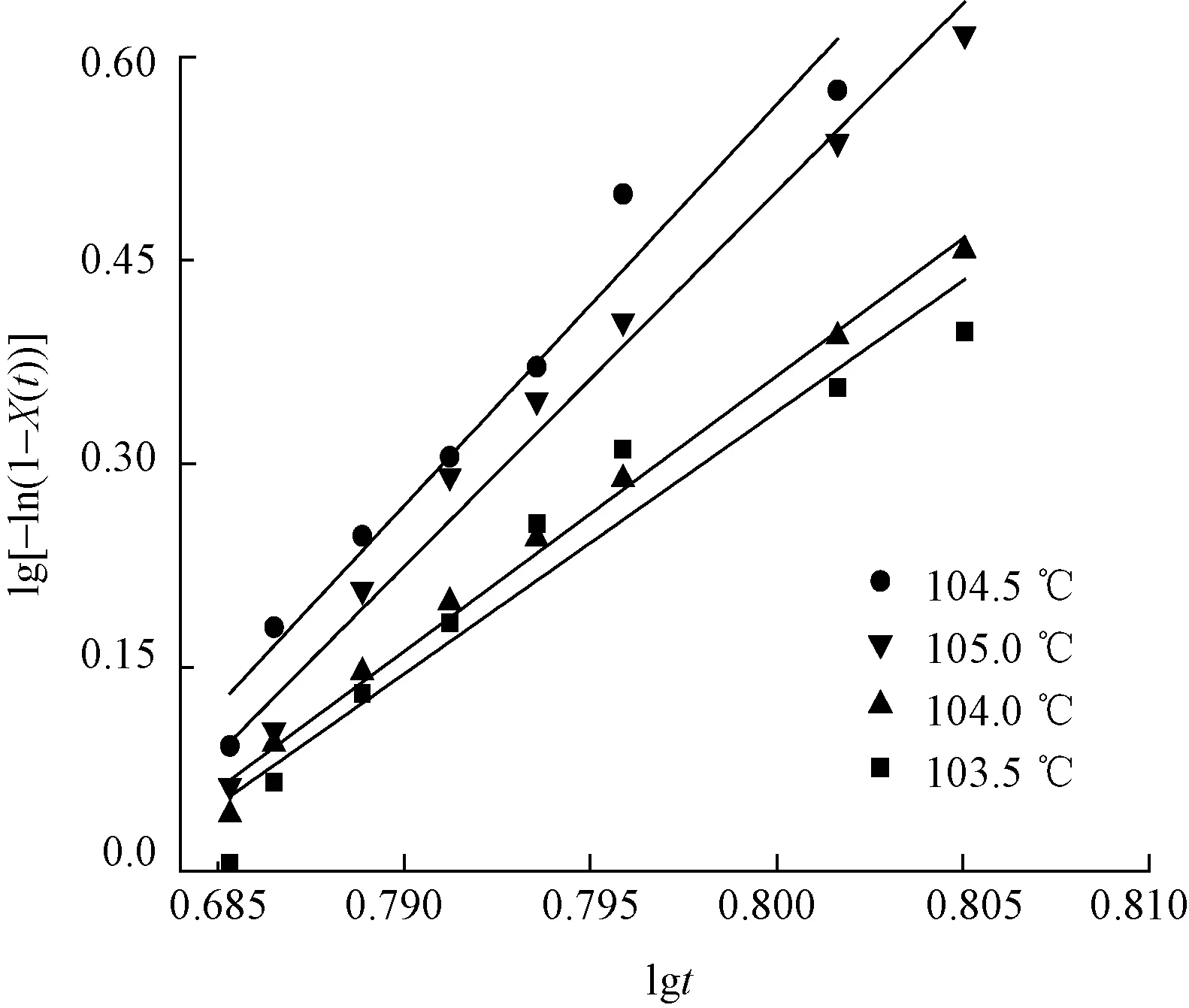

对Avrami方程取对数可得到:

lg[-ln(1-X(t))]=nlgt+lgK

(7)

图9中曲线通过对数变换得到lgt对lg[-ln(1-X(t))]的数据点,根据这些数据点作拟合直线如图10 所示。根据式(7)可得图10中直线斜率即为 Avrami指数n,反映了聚合物的成核机制与晶体生长方式[14];直线截距为lgK,K与结晶速率有关。

图10 lg[-ln(1-X(t))]对 lgt的拟合直线Fig.10 Fitting straight line of lg[-ln(1-X(t))]-lgt

半结晶时间t1/2(min)[15],其倒数可用来表征结晶速率G(min-1)。

(8)

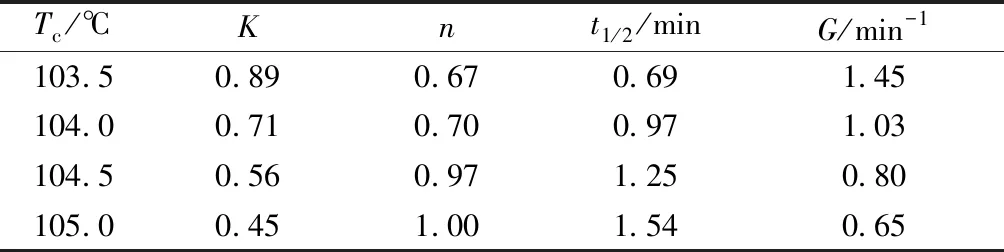

根据图10中拟合直线的斜率得到n值,根据截距计算得到K值,再结合式(8)得到t1/2及G,计算结果如表3所示。

由表3晶体结晶动力学表明,二次热固结过程n值相差不大,Avrami指数在1左右,但却存在不是整数的情况[16],这可能是由于初期成核作用差异导致,该作用对时间存在依赖性,故在大多数的拟合中,常采用温度矫正因子对该式进行修正[17]。图9中曲线后期逐渐偏离线性关系,可能是存在二次结晶过程的影响。由表3还可以看出,K值随结晶温度的增加而减小。而t1/2却随结晶温度增加而增大,即结晶速率随结晶温度的增加而减小,这是由于所选取的结晶温度高于最佳结晶温度,提高温度会使得晶体的生长速度减慢。当所选结晶温度低于最佳结晶温度值则会得出相反的变化趋势。

表3 皮层聚合物的等温结晶动力学参数Tab.3 Isothermal crystallization kinetic parameters of cortical polymers

由以上分析表明,在结晶温度为 103.5 ℃ 时,存在最佳结晶速率1.45 min-1,在结晶温度为 105.0 ℃ 时结晶速率最小值为0.65 min-1。

3 结 论

1)串珠结构是由于皮芯纤维中皮层受热的定规流动形成,合理控制皮芯比、二次受热时间和温度可对串珠结构进行合理调控,在二次处理条件温度为140 ℃、时间为120 s,线密度为1.98 dtex,长度为38 mm,皮芯比为50∶50的PE/PET皮芯纤维,可产生最圆润(IP值接近1)的串珠结构。

2)PE/PET纤维网结晶度随处理温度的增加呈现先上升后下降的趋势,主要原因是受热后大分子的规整重排使得结晶度提高,而过高的热量则会减小晶核的产生从而又使得结晶度下降。二次处理温度为140.0 ℃时,PE/PET皮芯复合纤维结晶度和晶粒最大,同时晶面间距亦最大。结晶动力学结果表明,结晶速率随结晶温度的增加而减小,结晶温度为103.5 ℃时,存在最佳结晶速率。

FZXB