OCC废纸制浆废渣处理系统及资源化利用

2019-08-28文艾

文 艾

(中国轻工业长沙工程有限公司,湖南长沙,410114)

近十几年来我国造纸行业高速发展,其中包装纸产量及消费量伴随着电子商务及快递物流行业的发展壮大更是增长迅猛[1]。箱纸板与瓦楞原纸等包装纸主要由废旧瓦楞箱纸板(Old Corrugated Container,OCC)回收后再次抄造而成。回收的OCC原料中夹带着包装胶带、塑料薄膜、订书针以及打包废纸用的铁丝等杂质,在制浆过程中这些杂质需尽可能地去除干净,其主要通过水力碎浆机绞绳或转鼓碎浆机排渣、圆筒筛轻渣以及粗筛尾渣等主要形式排出。以1000 t/d(绝干计,下同)产能的OCC制浆线为例,其水力碎浆机绞绳、圆筒筛轻渣、粗筛尾渣的排出量约有60 t/d,但由于排渣干度较低,实际质量约为上述数值的好几倍,可见OCC废纸制浆废渣的排出量十分巨大。

早先国内制浆造纸企业对于上述废渣的处理模式相对简单,经人工简单分拣其中可回收的金属后作为垃圾填埋处理,或将绞绳及轻渣整体当作废塑料或废金属出售以解决大量废渣的堆存及占地问题。随着环保政策的日益严格,未经处理的潮湿废纸制浆废渣很难运出厂区,同时废纸制浆废渣中未经处理的废塑料、废金属也变得难以销售,加之低密度、潮湿废渣高昂的运输成本以及日益上涨的能源成本,在厂区内实现废渣的资源化分解利用越来越受到造纸企业的重视;另一方面,水力碎浆机绞绳、转鼓碎浆机排渣、轻渣中还含有部分纤维、可利用的废旧金属及塑料,同时废渣本身也是一种高热值的能源资源。近年来越来越多的国内造纸企业在解决废纸制浆废渣堆积问题的同时,已开始发掘制浆废渣的附加价值,具体方法为废纸制浆废渣处理系统与制浆生产线同步建设亦或对现有生产线进行增加及改造。相信未来废纸制浆废渣处理系统及资源化利用将成为制浆造纸企业的主流选择。本文对现今国内外OCC废纸制浆废渣处理系统及资源化利用情况予以简要介绍。

1 OCC废纸制浆废渣组成

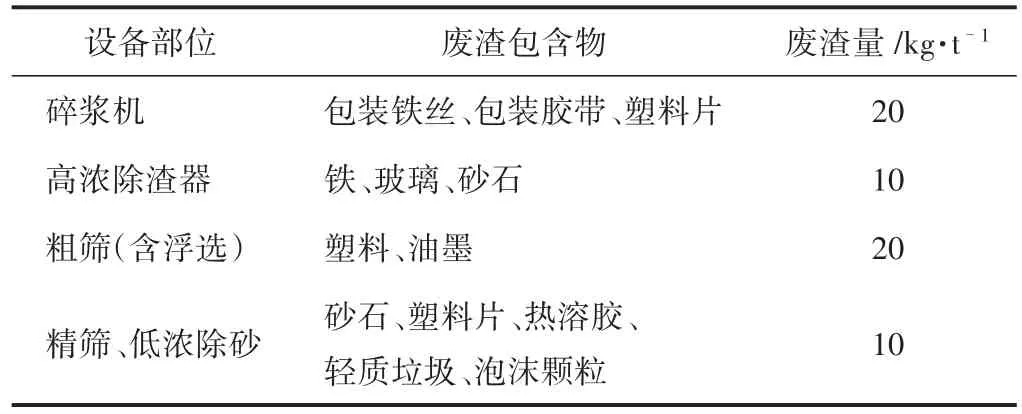

OCC废纸制浆过程中产生的废渣根据生产工序及位置的不同主要分为表1所示[2]的几类。若以废渣的密度来分类,又分为轻渣和重渣。轻渣主要包括塑料、片状杂质、纤维等;重渣主要包括砂石、玻璃、金属、铁丝等。在以废纸为原料生产箱纸板及瓦楞原纸的制浆过程中,重渣排渣率约为1%~2%,轻渣排渣率约为3%~6%[3]。

表1 箱纸板制浆不同处理工段的废渣

高浓除渣器排渣主要为砂石、玻璃等重渣,由提渣机从收集槽中分离提出,而精筛及低浓除砂系统排出的废渣,主要富含细小的砂石、塑料、泡沫及胶黏物,这些都属于浆料净化过程中必须要排出系统的物质,再利用的价值低。因此本文中所描述的OCC废纸制浆中可资源化利用的废渣主要针对水力碎浆机绞绳、转鼓碎浆机排渣及圆筒筛轻渣。具体地:绞绳中主要包括35%~40%铁,35%~40%塑料(其中25%为聚烯烃),20%~30%纤维;轻渣中主要包括45%~50%塑料(其中35%为聚乙烯/聚丙烯),35%~40%纤维,10%~20%的织物、木块、金属[4]。

2 废渣处理方法及操作单元

OCC废纸制浆渣处理系统主要包括传送带输送、压榨脱水、破碎、铁性金属分离、非铁性金属分离、震动分离、近红外分选及最终分选废渣打包输送等处理方法及操作单元。

2.1 压榨脱水

在废纸制浆过程中,除从水力碎浆机出来的绞绳干度略微较高外,其余设备排出的废渣都非常潮湿。转鼓碎浆机端部排出的废渣、圆筒筛轻渣及粗筛尾渣的干度大约在15%,并且排出的废渣十分蓬松不便于后续处理工序。废渣经过压榨脱水后体积显著缩小,一方面有利于传送带输送,另一方面干度进一步提升可避免潮湿废渣黏结在传送带及后续处理设备上。螺旋压榨通常用于废渣的进一步脱水,其主要原理是依靠旋转的螺旋将废渣从进料端输送到出料端,在输送到出料端的过程中螺旋叶片的节距渐渐缩小,废渣被逐步挤压,废渣中水分在受压过程中排出。

2.2 破碎

从水力碎浆机出来的绞绳长度可达数米,最大直径可达700~800 mm,必须对绞绳进行进一步破碎后才能进入后续处理工序。目前较为常见的设备为剪切式破碎机,其作用原理是通过安装在轴上相互啮合的特殊合金刀具的相向旋转实现对物料的剪切、挤压和撕扯等动作,从而将物料破碎成小尺寸,同时可对物料尺寸进行规格均一化处理。对于绞绳的破碎通常分为粗破碎和细破碎两部分。粗破碎通常使用双轴剪切破碎机,其破碎速度较慢;细破碎使用剪切尺寸规格缩小的双轴剪切破碎机,破碎速度较快,可将物料进一步破碎至小于40 mm的细块,同时对细块物料进行疏解松散以便后续处理。

2.3 铁性金属及非铁性金属分离

利用废渣中各种物质的磁性差异,可在非均匀磁场中利用磁选设备将废渣中的磁性物质(主要为铁性金属)与非磁性物质进行分离。在制浆废渣处理系统中常见的磁选设备包括磁力滚筒与悬挂带式永磁分离机两种。磁力滚筒通常作为运输皮带的传动滚筒,当物料在运输带上经过磁力滚筒时,磁性物料移动到滚筒顶部时即被吸引,转到底部时自动脱落并被收集,而非磁性物料沿水平抛物线轨迹直接落下。悬挂带式永磁分离机通常布置在输送物料的输送带上方,当物料通过时,通过磁力吸引能够有效地分离出物料层中的磁性金属物,再由皮带拖离磁场,在废金属收集槽上方脱离磁场而落下,如与永磁输送皮带配合使用,物料中的磁性金属物分离效果更佳。

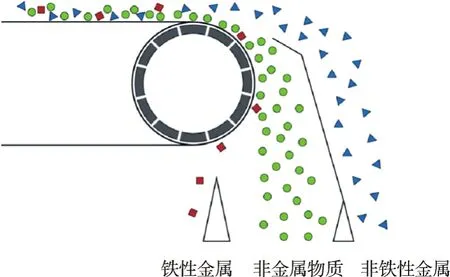

涡电流分选(Eddy Current Separation,ECS)器则用于非铁性金属的分离。当含有非磁性金属(如铝、铜等物质)的碎物料以一定的速度通过一个非均匀磁场时,这些非磁性金属中会产生感应涡流,由于物料流与磁场有一个相对运动的速度,从而对产生涡流的金属片、块有一个推力,利用此原理可使一些非磁性金属从混合物料流中分离出来。利用涡电流分选器可将废渣物料分成3种组分——铁性金属、非铁性金属及非金属物质,如图1所示。在涡电流分选器的前端同时配备震动给料器可使物料均匀、疏松上料。

2.4 震动分离

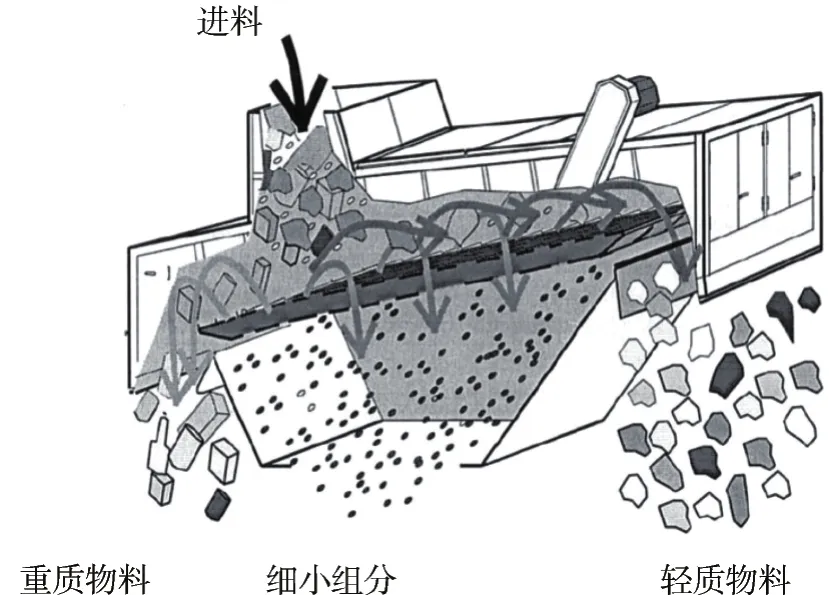

震动分离器最初用在固体废弃物及城市垃圾处理领域,其原理是基于物料不同的抛物运动曲线及弹跳特性将物料分离,主要部件为1块震动并可调节角度的倾斜筛板。具体应用在制浆废渣处理领域中,轻质和扁平的废料(如纸张、塑料片和纤维织物)向上运动并汇集到轻组分区;重质和圆形或方形的物料(如石头、砖块和其他重质物料)向下运动并汇集到重渣出口;细小组分则通过筛板后汇合收集,其原理如图2所示。

图1 涡电流分选原理

图2 震动分离原理

2.5 近红外分选

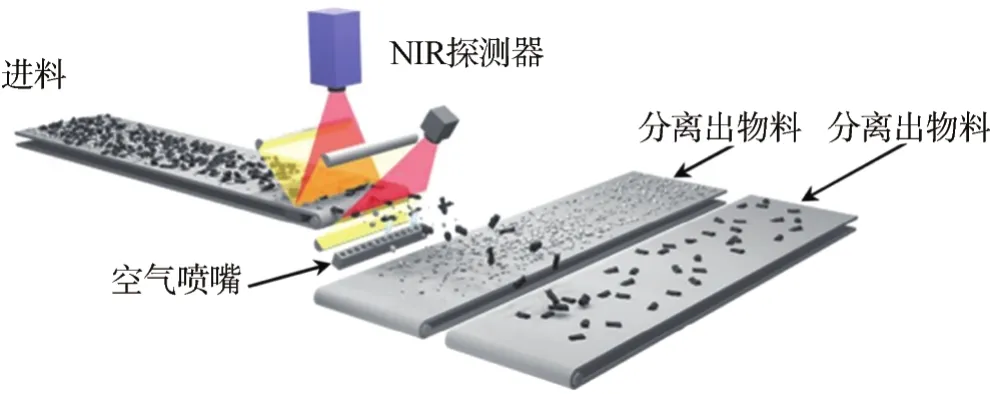

废塑料燃烧时会释放出多种有毒化学气体,特别是未加分选处理的塑料燃烧会造成严重的环境污染。其燃烧过程中产生的环境污染物如多氯代多环芳烃、多氯代二苯并二英等都会对环境造成危害,对于废渣中不便直接燃烧的含氯高分子材料(如聚氯乙烯(PVC))必须从中分选出来。近红外分选(Near In⁃frared,NIR)可实现对不同类型塑料的分选,目前近红外分选设备可实现对聚对苯二甲酸乙二醇酯(PET)、聚乙烯(PE)、聚丙烯(PP)、PVC、聚苯乙烯(PS)等塑料的分选。物料通过传送带进入分选设备,探测器安装在传送带上方,在原料通过探测器时,物料被近红外探测器探测,如果被探测识定的物体材质与预先设定的分选物体参数相符,检测信号传送至分选单元,分选单元指示空气阀释放压缩空气将识定的物体分离开来,其分选原理如图3所示。

图3 近红外分选原理示意图

3 绞绳处理及转鼓浆渣处理系统

在OCC废纸制浆线中,废渣的产生主要集中在碎浆工段以及水力清渣、粗筛工段,碎浆工段碎浆机处产生的废渣占总排渣量的大部分,具体又可分为水力碎浆机绞绳以及转鼓碎浆机排渣两种形式。对于水力碎浆机绞绳及转鼓碎浆机排渣的处理流程多种多样,但均是由上述的操作单元组合而成,究其本质并没有太大的差别。目前市场上所见的绞绳处理流程均包含破碎及铁性金属分离等工序,辅助操作有螺旋压榨脱水、涡电流分选等。绞绳通过机械抓手或者输送带进入粗破碎机进行破碎,破碎后的物料经输送带输出并在输送带上方通过悬吊磁铁器进行第一次铁性金属分离,之后再经细破碎及第二次铁性金属分离后进入涡电流分选器分离出非铁性金属得到最终废渣。某纸业公司绞绳处理系统流程如图4所示,另一纸业公司绞绳处理系统流程如图5所示。

图4 某纸业公司绞绳处理系统流程

与直径粗大的绞绳相比,转鼓碎浆机排出的废渣体积较小,干度偏低,因此其处理流程与绞绳处理流程略有差异。因排出的物料松散及体积相对较小,可不经过粗破碎直接进行第一次铁性金属分离,经过震动分离去除较大体积重质废料后再经螺旋压榨脱水提高干度后进入破碎机进行破碎,之后的处理流程根据最终废渣的去处而不同。处理过程基本操作有铁性金属分离、破碎,辅助操作单元有震动分离、涡电流分选及NIR分选。国内某纸业公司转鼓排渣处理系统流程如图6、图7所示。

图5 另一纸业公司绞绳处理系统流程

图6 国内某纸业公司转鼓排渣处理系统流程

图7 国内某纸业公司转鼓排渣处理系统流程

图8 国内某纸业公司OCC废纸制浆渣处理系统流程

对于同时拥有水力碎浆与转鼓碎浆的造纸企业而言,水力碎浆机排出的绞绳与转鼓碎浆机排出的废渣也可合并在一起进行处置。国内某纸业公司OCC废纸制浆渣处理系统流程如图8所示。

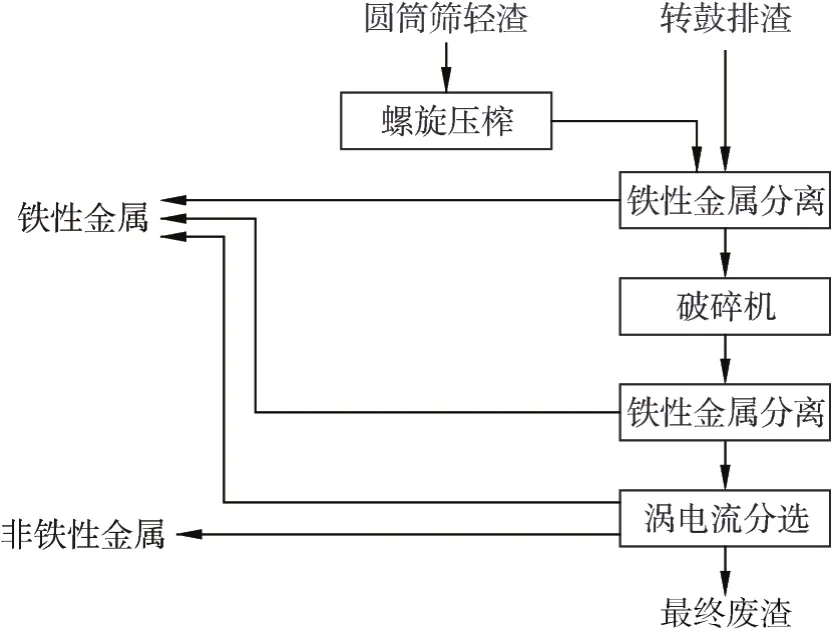

4 轻渣处理系统

除碎浆工段水力碎浆机排出的废渣外,在水力清渣、粗筛净化工段中圆筒筛及粗筛尾筛排出的轻渣为OCC废纸制浆废渣的第二大来源。对于轻渣的处理,可单独进行处理也可与其他排渣合并处理。单独处理流程一般为:轻渣经螺旋压榨进一步脱水后,经铁性金属分离后进行破碎,再经第二次铁性金属分离及涡电流分选。轻渣亦可与绞绳或转鼓碎浆机排渣合并处理,其他处理流程在图5、图6及图8中均有体现。

5 最终分选废渣资源化处理方法

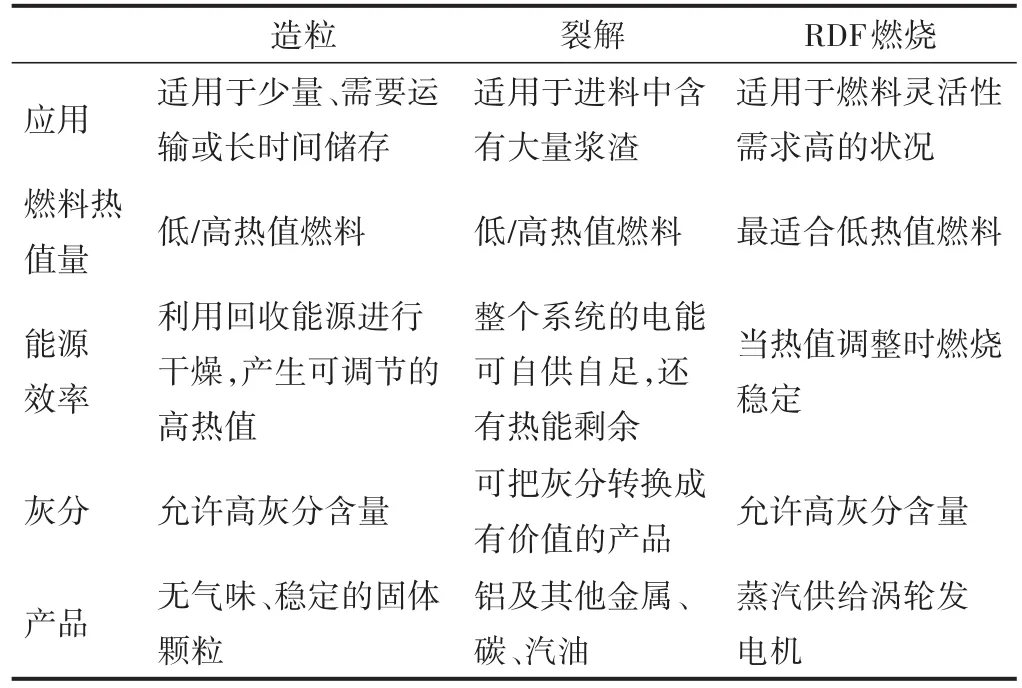

OCC废纸制浆废渣去除其中大的垃圾物料、磁选及涡电流分选出可利用金属后,最终分选废渣还可进行进一步处理,主要处理方式有造粒、裂解及作为垃圾衍生燃料燃烧。

5.1 造粒

造粒处理流程相对简单且技术成熟,其一般处理过程有:清洗、干燥、塑炼、挤出及切粒。但应注意,最终分选废渣中的废塑料在高温塑炼过程中会产生大量有毒有机废气,这些废气主要来自废塑料中高分子裂解及原塑料的部分添加剂,这部分有机废气需经过有效处理后排放。具备自备电厂的造纸企业可采取管网收集,将废气送至烟气净化室,在经过喷淋降温、分级净化、油水分离等处理措施后,再将尾气送至电站高温焚烧炉中进行焚烧,实现烟气的无害化处理[5]。

5.2 裂解

最终分选废渣经进一步提升干度后送至裂解装置,加温、添加催化剂进行裂解处理得到灰渣和裂解的油气,最后将裂解油气除尘冷却处理得到产品油和油气[6]。但该处理过程复杂,设备成本大,同时还需投入二次能源对废渣脱水,生产成本高,不利于普遍推广使用。

5.3 垃圾衍生燃料

经过近红外分选出PVC后,最终分选废渣可作为垃圾衍生燃料(Refuse Derived Fuel,RDF)供电站锅炉燃烧,这是一种较为经济的处理模式。因含氯塑料只占废渣一部分,也有未经PVC分选直接进行RDF燃烧的,经过配套的脱硫、脱氯处理,烟气排放可达到国家排放标准,二英等污染物在燃料棒的燃烧特质及炉温的稳定控制之下排放量较少。RDF技术将处理后的制浆废渣在造粒机中最终制成直径在25~250 mm之间的固体燃料棒。在循环流化床、沸腾炉、回转窑炉等皆可燃烧RDF。RDF可单独燃烧,也可与煤、油等混和燃烧[7]。

以上3种处理方式的具体应用范围及特性如表2所示[8]。

表2 造粒、裂解、RDF燃烧应用范围及特性

6 结 语

OCC废纸制浆废渣含有可利用的废旧金属及塑料,同时可作为一种高热值的能源资源,适合进一步综合处理及资源化利用。借助压榨脱水、破碎、铁性金属分离、非铁性金属分离、震动分离、近红外分选等工序可对制浆过程中产生的水力碎浆机绞绳、转鼓碎浆机排渣、圆筒筛轻渣实现集中综合处理,可根据制浆废渣产出部位的不同,由各操作单元组成灵活多变的处理流程。制浆废渣在去除其中大的垃圾物料、磁选及涡电流分选出可利用金属后,其最终分选废渣可通过造粒、裂解及作为垃圾衍生燃料燃烧等资源化利用方式实现资源的最大程度回收利用。OCC废纸制浆废渣处理系统及资源化利用有效地解决了造纸厂废渣大量堆存及现场“脏、乱、差”的生产环境,制浆废渣的资源化在保护环境的同时节约了资源,造纸企业还可从中获得一定的经济利益。