基于动电极翻转的MEMS万向惯性开关

2019-08-28范晨阳刘剑霏田中旺

范晨阳,刘剑霏,田中旺

(机电动态控制重点实验室,陕西 西安 710065)

0 引言

惯性开关是利用载体碰击目标时的反作用力或前冲惯性力使其能够在大着角范围内可靠闭合,接通引信发火控制电路向始发火工品输入能量,激发起爆元件,是机电引信实现触发起爆或落地自毁功能的重要部件。

传统引信常用的惯性开关受加工设备和工艺限制,存在体积较大、阈值散布大、万向性能差等缺点。基于MEMS技术的惯性开关,采用MEMS工艺将质量-弹簧系统制作成一体,可减小弹簧刚度散布,同时采用多弹簧系统,可较好解决不同方向上灵敏度基本一致的问题。采用MEMS工艺更便于处理电路与微机械融合,使开关闭合时间与过载持续时间相关,则可大幅提高惯性开关一致性、可靠性[1]。

美国Robinson等研制的MEMS万向惯性开关有多个电极,实现了径向以及轴向碰撞触发[2],但各向灵敏度相差较大。西安机电信息技术研究所联合上海交通大学,设计了一种通过可动触点延长接触时间的惯性开关[3],该开关采用非硅表面微加工技术,用弹性梁代替刚性衬底作为固定电极并设计可动触点,延长了开关闭合接触时间,但其万向性能较差。陈光焱设计了一种悬臂梁式微惯性开关,为单向开关,不具备万向功能[4]。为此,本文设计了一种基于动电极翻转的MEMS万向惯性开关。

1 MEMS惯性开关

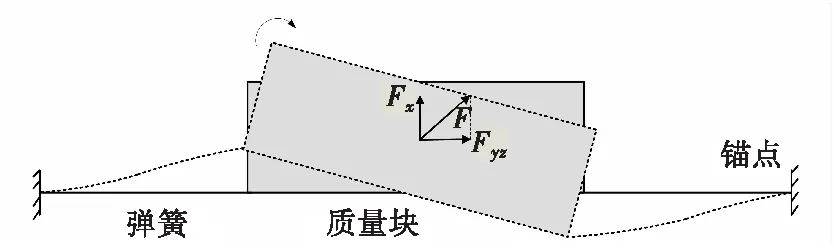

MEMS惯性开关结构是典型的“弹簧-质量-阻尼”系统,如图1所示。即质量块经弹簧与阻尼器与壳体相连,当惯性力达到一定阈值时与触点接触,开关闭合电路接通。在惯性激励a(t)作用下,系统可简化为单自由度碰撞振动系统,其运动控制模型为:

(1)

式(1)中,m为质量块质量,x为质量块位移,c为阻尼系数,k为弹性系数。

图1 弹簧-质量-阻尼系统示意图Fig.1 The schematic of spring-mass-damping system

引信在其全寿命周期中经受的环境主要包括储存环境、发射环境、弹道环境等,在不同环境中,环境激励特征也不同。储存环境中的过载最大值为7 000~15 000g;发射过载在1 000~23 000g之间[5];正常弹道飞行过程中所经受的最大加速度过载只有几十个g[6];碰击软目标介质时时最大过载为700~8 000g左右;碰击硬目标时的最大过载更高。引信MEMS万向惯性开关的闭合阈值应大于引信在弹道正常飞行过程中所经受的最大过载,小于碰击目标介质时的过载。因此引信MEMS万向惯性开关的阈值可设定为100~500g[7]。

2 基于动电极翻转的MEMS万向惯性开关

惯性开关采用图2所示的结构,主要由盖板、动电极、微弹簧和基板组成。图中X轴正向为弹丸飞行方向。动电极由均布的四根弹簧悬挂,弹簧厚度远小于质量块厚度;开关盖板为固定电极,与质量块平行并保持一定的间距。在加速度作用下,动电极克服弹簧拉力运动,当其运动位移达到设定间距时,与开关盖板接触,开关闭合。

图2 MEMS惯性开关结构示意图Fig.2 The schematic of MEMS inertial switch structure

对于惯性开关而言,当弹丸垂直碰击目标时,动电极所受的前冲惯性力为X轴(弹轴)方向;当弹丸着角发生变化时,惯性力的方向与X轴不再平行,将此时的惯性力会分解到X轴以及YZ平面两个方向,动电极分别在X轴向以及YZ平面内产生位移。因此惯性开关为了实现大着角触发,设计的动电极厚度远大于弹簧的厚度,其质心高于与弹簧的连接点。当弹丸以一定角度碰击目标时,动电极会产生一定的翻转,如图3所示。借助于翻转,增大动电极在X方向的位移,使其能够与固定电极接触,导通电路,实现惯性开关大着角碰撞触发。

图3 动电极翻转示意图Fig.3 The schematic of moving electrodeove overturning

按上述设计思路,采用体硅微细加工工艺制作开关样机,如图4所示。开关基板为正方形,动电极与四根对称分布的微弹簧连接,将弹簧放置在基板的四个角上,可有效利用空间,而且可通过调整每组弹簧之间的角度来调节空隙,改善阻尼特性。惯性开关相关设计指标为:响应阈值100g,响应角度≮120°。

图4 硅基MEMS惯性开关Fig.4 Silicon based MEMS inertial switch

3 惯性开关性能验证

3.1 开关性能仿真验证

利用ANSYS/LS-DYNA有限元分析软件对开关响应的动态过程进行仿真分析,要使惯性开关响应角度达到预定值,惯性开关结构中的可动电极质量块必须能在YZ平面翻转,其边缘与固定电极接触。通过改变载荷加载方向,分析各着角下惯性开关动电极运动情况。仿真结果如图5、图6所示。

图5 惯性开关翻转过程仿真示意图Fig.5 The schematic of overturning process of inertia switch

图6 开关盖板和动电极节点坐标-时间曲线Fig.6 Coordinate-time curve of switch cover plate and moving electrodeove node

通过分析仿真结果,得到惯性开关的响应特性,如表1所示。

表1 惯性开关动态响应特性

除0°角以外,动电极均发生翻转,与固定电极的接触点为其边缘,当加载载荷为100g,加载角度小于60°时,惯性开关均可以闭合,即惯性开关的理论响应角度可达到120°。随着加载角度的增大,质量块的倾斜的角度呈增大趋势(0°→1.34°),与设计初衷相符。随着质量块的翻转,增加了质量块上部分节点的位移,从而增大惯性开关的响应角度。

3.2 开关性能试验验证

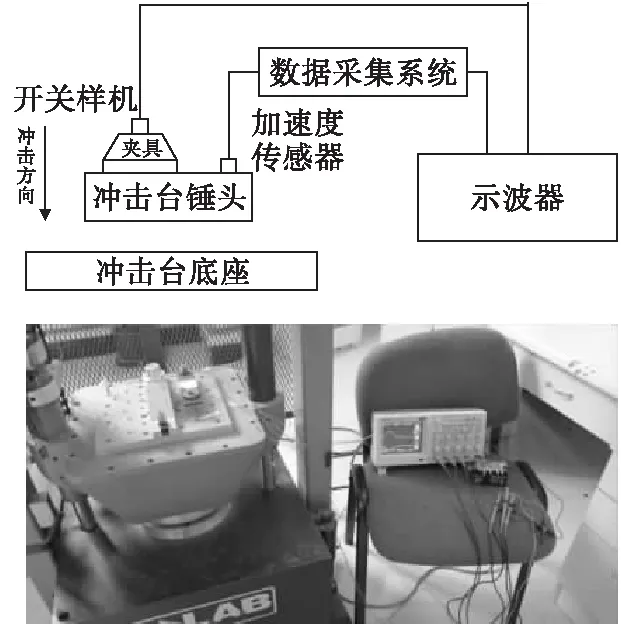

为考核惯性开关的响应角度,对阈值为100g惯性开关样机进行冲击试验,试验测试系统主要由冲击台、开关测试夹具、加速度传感器、数据采集系统以及示波器组成,如图7所示。为了验证开关的响应角度,在试验夹具上设计了三个不同角度的开关安放位置,分别为0°,30°和60°,如图8所示。

图7 惯性开关冲击试验测试系统Fig.7 Inertial switch impact test system

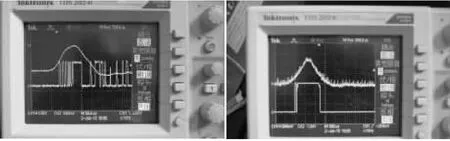

试验时,将惯性开关样机分别放置于夹具的不同安放位置,将夹具及标准加速度传感器固定于冲击试验台锤头上,连接好测试系统,启动冲击试验台。完成一次冲击试验后,示波器同时采集到惯性开关闭合信号和标准加速度传感器(传感器阈值1 000g)输出冲击过载信号,对比两条信号曲线,判断惯性开关在不同的安放角度能否正常闭合以及响应阈值是否满足设计要求。测试结果如图9所示,其中示波器屏幕上方曲线为采集到的标准加速度传感器输出的冲击过载曲线,下方曲线为开关闭合产生的信号曲线。测试结果数据如表2所示。

图8 开关试验夹具Fig.8 Switch test fixture

图9 试验测试结果Fig.9 Test results

序号安装角度/(°)开关闭合时的冲击过载/g开关闭合情况开关持续闭合时间/μs1076×-2082√8933077×-43084√6056075×-66085√55

冲击试验结果表明,当开关样机的安放角度为60°时,开关能够正常闭合,由于开关采用对称结构设计,因此其对-60°~60°范围内的过载均能可靠响应,故开关响应角度为120°,满足设计指标。

利用40 mm枪榴弹对惯性开关在实际弹道飞行过程中的工作性能进行测试,通过变换靶板的放置角度,分别为0°,30°和60°,测试开关在不同着角情况下的工作性能,发射过载约为15 000g。试验测试样机主要由电源、惯性开关以及弹载存储系统三部分组成,如图10所示,其中弹载存储系统中包含一个阈值1 000g的标准加速度传感器。主要试验过程为:将测试样机装入40 mm枪榴弹内,激发弹丸,撞击靶板,弹载存储系统对弹丸飞行过程和撞击目标靶板时,惯性开关的工作情况以及标准加速度传感器测到的过载值进行存储记录,回收弹丸,读取存储数据,判断开关是否正常工作。

图10 射击试验Fig.10 Shoot test

通过对回收后的弹载存储电路所记录的试验数据进行分析处理,结果如图11所示。图中上方曲线为采集到的标准加速度传感器输出的冲击过载曲线,下方曲线为开关闭合产生的信号曲线。具体试验结果见表3。

表3 惯性开关射击试验结果

图11 不同着角时惯性开关工作情况Fig.11 The inertia switch works at different impact angles

试验结果表明:当弹丸撞击呈60°角摆放的靶板且撞击过载到达开关设计阈值时,开关能够正常闭合,由于开关采用对称结构设计,因此其对-60°~60°范围内的过载均能可靠响应,故开关响应角度为120°,满足设计指标。

4 结论

本文提出了基于动电极翻转的MEMS万向惯性开关,其开关结构采用周向分布弹簧支撑可翻转一定角度的圆形动电极,开关盖板为固定电极。由于动电极质心高于弹簧质心,在引信大着角撞击目标时,惯性力的分量会产生翻转力矩,使得动电极能够翻转一定角度与固定电极接触,增大了惯性开关的响应角度。仿真和试验结果表明,采用该结构惯性开关的响应角度能够达到120°。为引信实现大着角情况下的可靠响应提供设计参考。