CMZY2-400/35型钻装锚一体机万向臂强度分析

2021-10-16罗松松张安宁张彪陶永芹毛马杰

罗松松,张安宁,张彪,陶永芹,毛马杰

(1.凯盛重工有限公司, 安徽 淮南 232058; 2.安徽理工大学, 安徽 淮南 232001;3.中国煤炭学会煤矿机电一体化专业委员会, 上海 200030)

0 引言

为满足煤矿炮掘工作面需求,本公司研发了CMZY2-400/35型钻装锚一体机,该机集打爆破孔、打锚杆孔、破碎、挖掘装载、运输、行走于一体,主要用于岩巷炮掘工作面。其主体结构主要包括钻臂机构、扒装机构、运输机构及行走结构。钻臂是其关键部件之一,其性能好坏直接影响掘进效率[1-3]。为使钻臂能够快速灵活地在打炮眼、侧锚杆眼、顶锚杆眼之间切换,该一体机在钻臂上端采用了双摆动油缸的万向臂结构,主臂、万向臂、凿岩机构如图1所示,万向臂由摆动油缸1、摆动油缸2和连接板组成,摆动油缸1的摆动轴与凿岩机构连接,缸体通过连接板与摆动油缸2的摆动轴连接;摆动油缸2的缸体与主臂连接。该结构由于空间限制,两个摆动油缸连接处和摆动油缸与推进器架连接处结构相对单薄,必须对其进行强度校核,以确定是否满足强度要求,并找出结构薄弱点,为进一步改进提供方向。

1 万向臂工况分析

1.1 钻臂工况分析

根据该一体机的工作过程,可得出钻臂主要存在向前打中上部炮眼,向前打下部炮眼,向侧面打中上部锚杆眼,向侧面打下部锚杆眼,向上打顶部锚杆眼和向下打底部锚杆眼这6种基本工况。

1.2 万向臂外载荷分析

钻臂在工作过程中需要调整多种姿态以保证凿岩机构钻凿不同方位的炮眼和锚杆眼,连接主臂和推进器的万向臂虽然在空间上可能是任意位置,但万向臂的2个摆动油缸始终保持垂直关系,摆动油缸1与推进器也始终保持垂直关系。

由于该机在岩巷打眼,因此,打不同角度的炮眼和锚杆眼时需要的推进力、转钎扭矩和扶杆推力都相同,其最大值分别为推进器的额定推力、凿岩机构的额定转钎扭矩和扶钎器对岩壁的压力,故钻臂万向臂工作时其外载荷为上述载荷,方向相反。

考虑到推进器及摆动油缸重力始终向下,大小不变,其对万向臂的影响主要是重力对万向臂产生的扭矩影响,该扭矩重力随力臂的变化而变化,当摆动油缸1在水平面时,重力扭矩最大,当摆动油缸1在垂直面时,重力扭矩最小。

1.3 万向臂基本工况确定

考虑到上述因素,可对万向臂工况进行简化,固定摆动油缸2的轴线与掘进方向一致,选择摆动油缸1垂直向上、水平侧向和垂直向下;当摆动油缸1垂直向上和垂直向下时,选择推进器水平向前、水平侧向和水平斜前45°;当摆动油缸1水平侧向时,选择推进器水平向前、垂直向上、垂直向下和垂直斜前45°作为万向臂的10种基本工况,如表1所示。

表1 钻臂、万向臂主要工况及钻孔方向

2 钻臂万向臂的有限元强度分析

2.1 三维建模

为分析得出钻臂万向臂工作状态下应力分布,采用SolidWorks进行三维建模,不同工况位置的模型可通过移动/旋转零件方法来调姿获得,工况2、工况4、工况6的三维模型如图2、图3、图4所示。

图2 万向臂工况2的三维模型

图3 万向臂工况4的三维模型

图4 万向臂工况6的三维模型

2.2 网格划分、约束确定、载荷施加

由于万向臂及凿岩机构的模型尺寸较大,在先采取设置较大全局网格的基础上,对万向臂关键零部件——摆动油缸和连接板进行细化处理和局部加密,工况2、工况4、工况6的模型网格划分如图5、图6、图7所示。

图5 万向臂工况2的三维模型的网格划分

图6 万向臂工况4的三维模型的网格划分

图7 万向臂工况6的三维模型的网格划分

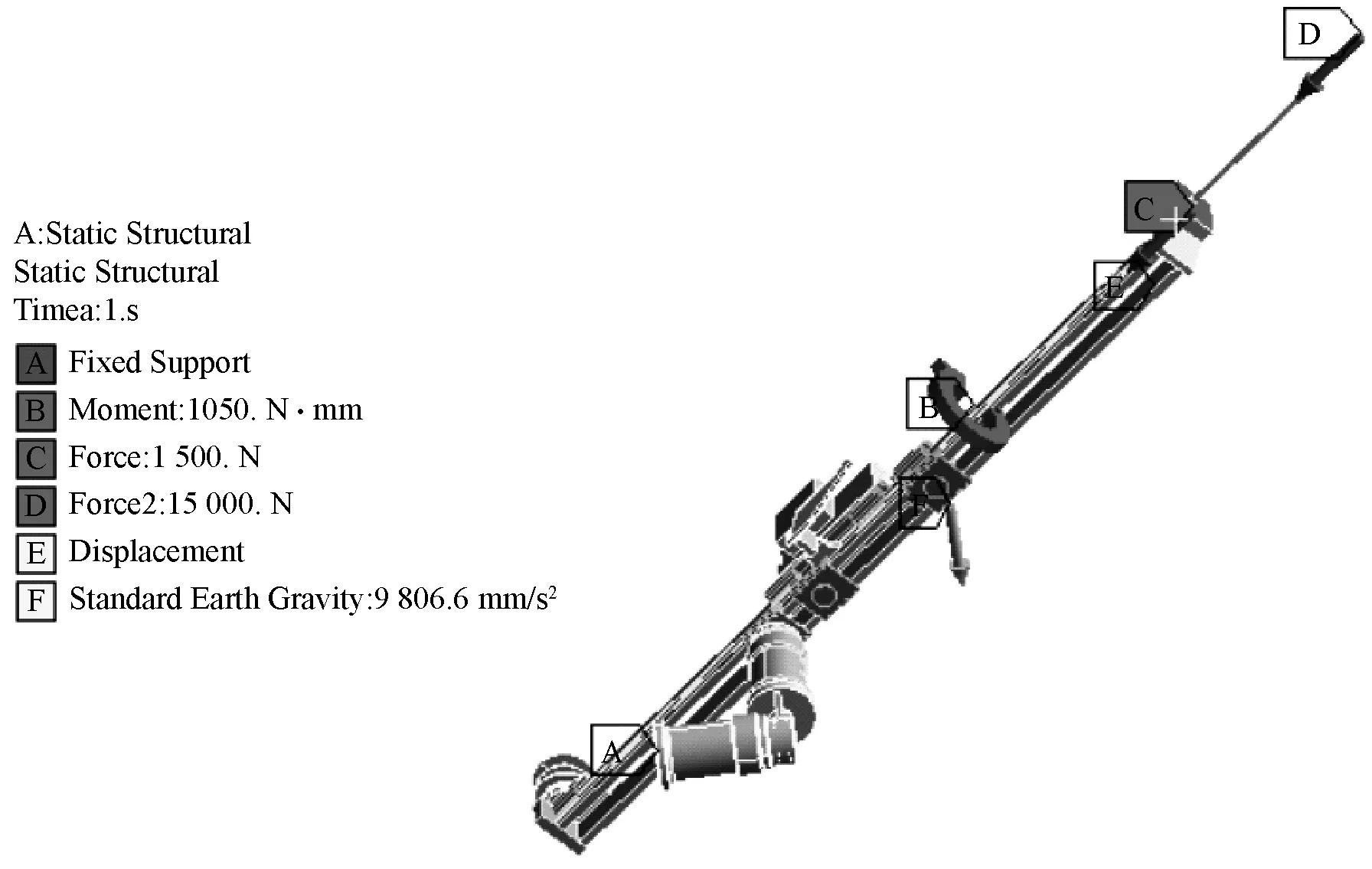

2.3 约束确定

根据实际工作情况,将摆动油缸2与主臂连接面固定,约束扶钎器在与钎轴线垂直面内的自由度,如图8、图9、图10所示。

对凿岩机构施加推进力反力、扶钎反力、转钎反力及重力加速度如图8、图9、图10所示,施加的外载荷值如表2所示。

图8 万向臂工况2的三维模型的约束与载荷施加

图9 万向臂工况4的三维模型的约束与载荷施加

图10 万向臂工况6的三维模型的约束与载荷施加

表2 作用于凿岩机构的外载荷

2.4 应力分析及结果

对模型进行网格划分、约束,加载后进行有限元运算分析,得到各工况的应力分布云图如图11~图20所示。

图11 钻臂万向臂工况1时的应力云图

图12 钻臂万向臂工况2时的应力云图

图13 钻臂万向臂工况3时的应力云图

图14 钻臂万向臂工况4时的应力云图

图15 钻臂万向臂工况5时的应力云图

图17 钻臂万向臂工况7时的应力云图

图18 钻臂万向臂工况8时的应力云图

图19 钻臂万向臂工况9时的应力云图

图20 钻臂万向臂工况5时的应力云图

从云图中可得各种工况下应力如表3所示,可知最大应力处均位于摆动油缸1与2连接件下部的筋板处。

表3 万向臂各工况所受应力情况

2.5 结果分析

由以上分析可知:在工况1~工况10情况下,万向臂受到的最大应力均发生在摆动油缸1与摆动油缸2连接处的筋板下端,应力值由大到小发生的工况依次为工况9、4、3、7、1、8、5、6、2、10。工况9时应力值最大,为209.17 MPa,小于连接板材料45号钢屈服强度350 MPa,强度满足要求。

3 结论

本文采用SolidWorks软件建立了钻臂万向臂结构三维实体模型,导入有限元分析软件ANSYS,并根据实际工作状态,对钻臂万向臂10种工况进行了有限元强度分析,得到如下结论:

1) CMZY2-400/35型钻装锚一体机钻臂采用的万向臂设计强度满足要求。

2) 在工况9时万向臂受到的应力最大,为万向臂的危险工况。

3) 万向臂在各工况受到的最大应力均发生在两个摆动油缸之间的连接处,因此该连接板为万向臂的薄弱点。