彩膜微观缺陷修补自动化实现和效率提升

2019-08-27王兰健何晨彤武占英董宏达李海飞

蒋 迁,王 旭,王兰健,何晨彤,武占英,董宏达,李海飞

(北京京东方显示技术有限公司,北京 100176)

1 引 言

随着工业4.0、中国制造2025战略提出,制造业正逐步朝着自动化、智能化发展[1]。TFT-LCD产业制程本身是高度自动化的[2~6],其人力投入主要分为两部分:维护设备正常运转的工程师和对产品品质进行检测、修复的作业员,而后者的人数是前者的数倍之多。实际上,作业员进行的检测、修复等作业内容相对简单、单一,如果该部分作业能实现设备自动化,能节省大量的人力成本,提高作业效率。

本文对8.5代线彩膜(Color Filter,CF)工厂的微观缺陷修补工位进行研究,检讨无人化可行性,并研究设备自动化运营逻辑,最终将自动修补逻辑写入设备软件,实现了修补工序自动化。

2 CF工艺流程和微观缺陷修补方式

2.1 CF工艺流程

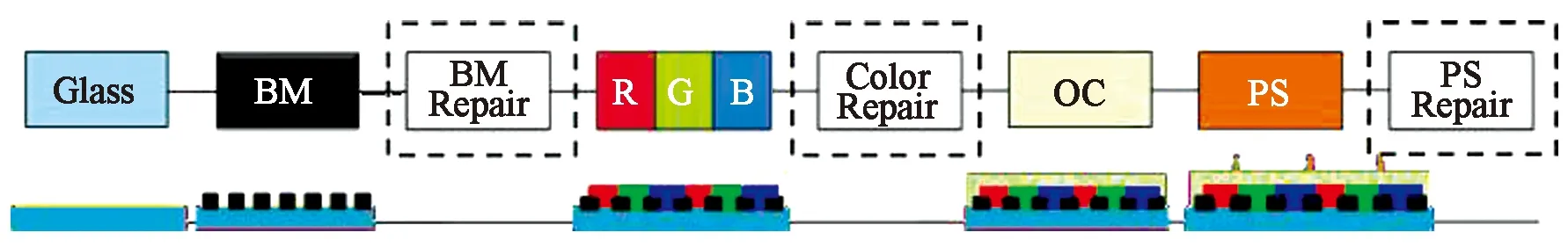

TFT-LCD制程可以分为阵列(Array)、彩膜(CF)、对盒(Cell)、模组(Module)4部分,其中CF段良率最高,一般产品均在99.5%以上。高良率与CF的微观缺陷修补工艺密不可分[7],如图1所示,在CF黑矩阵(Black Matrix,BM)、色阻(RGB)、柱状物(Photo Spacer,PS)工序完成后,均可对相应膜层的微观缺陷进行修补,提升良率。

图1 CF工艺流程Fig.1 Process flow of color filter

2.2 CF微观缺陷种类和修补方式

根据不同的划分原则,可以对CF微观缺陷进行多种划分。从产生工序区分,可以分为BM缺陷、RGB缺陷、OC缺陷、PS缺陷;从缺陷形态区分,可以分为异物类、纤维类、PR残留类、划伤类、掉膜类等等;从缺陷检测原理区分,可以分为黑缺陷和白缺陷。由于微观缺陷的修补是基于缺陷的检出进行的,本文仅以黑缺陷和白缺陷分类对缺陷进行区分。

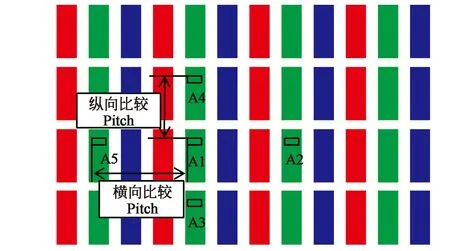

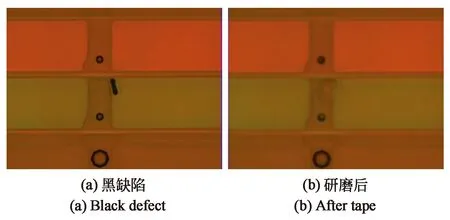

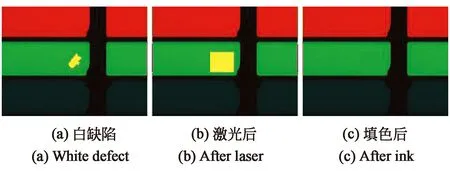

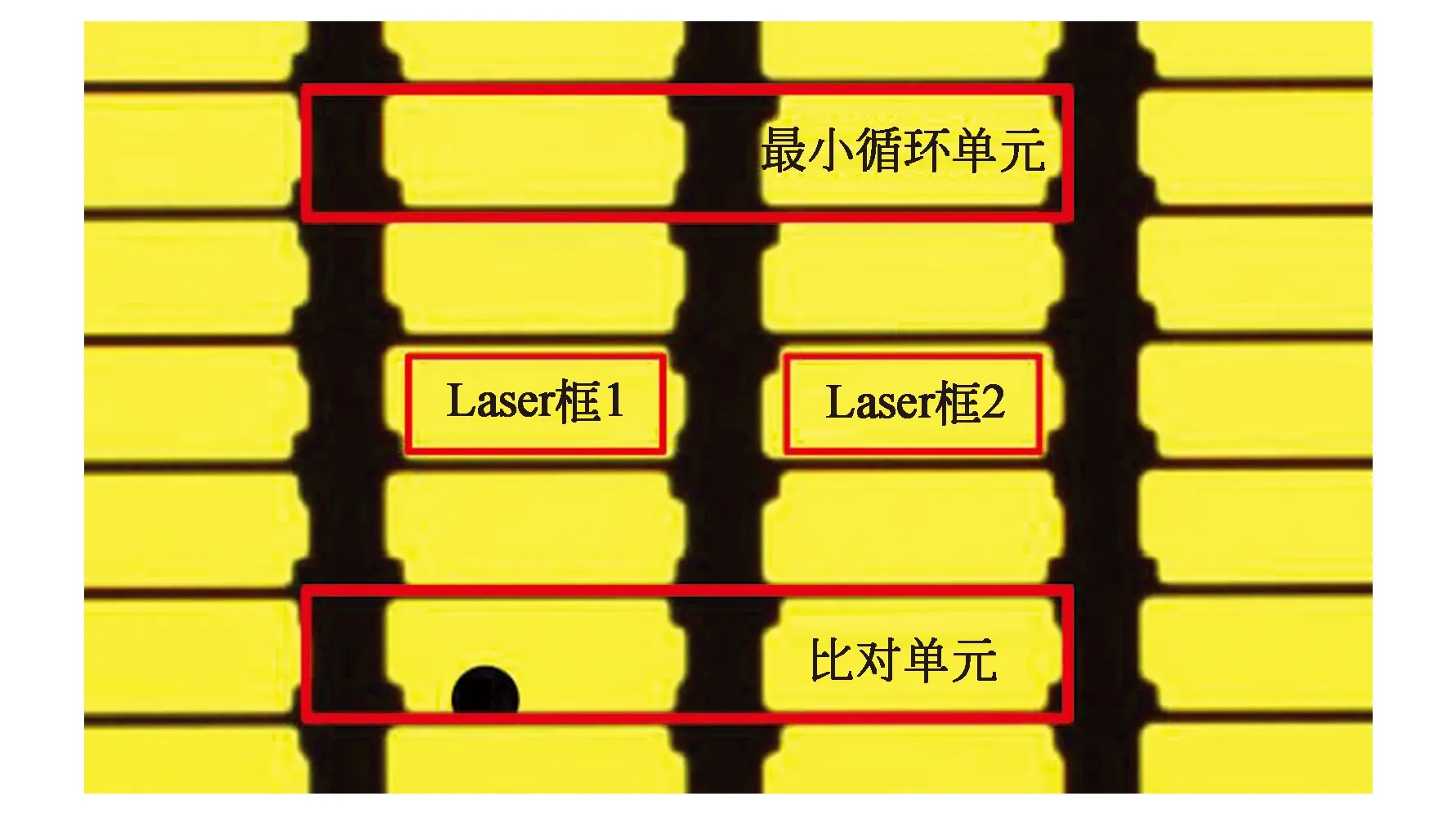

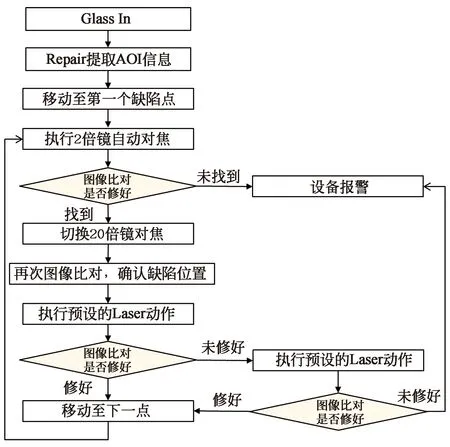

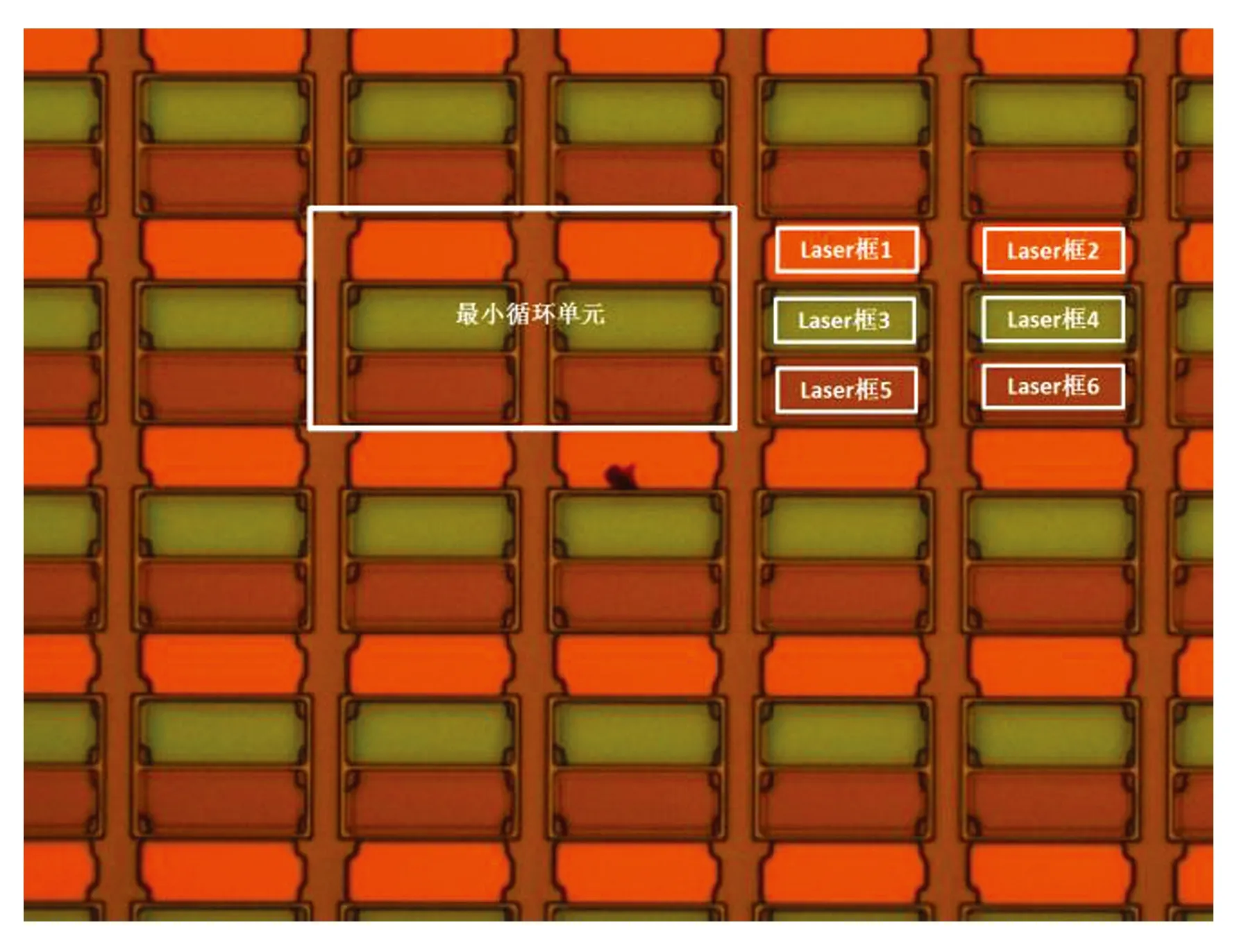

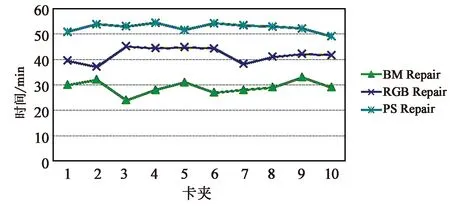

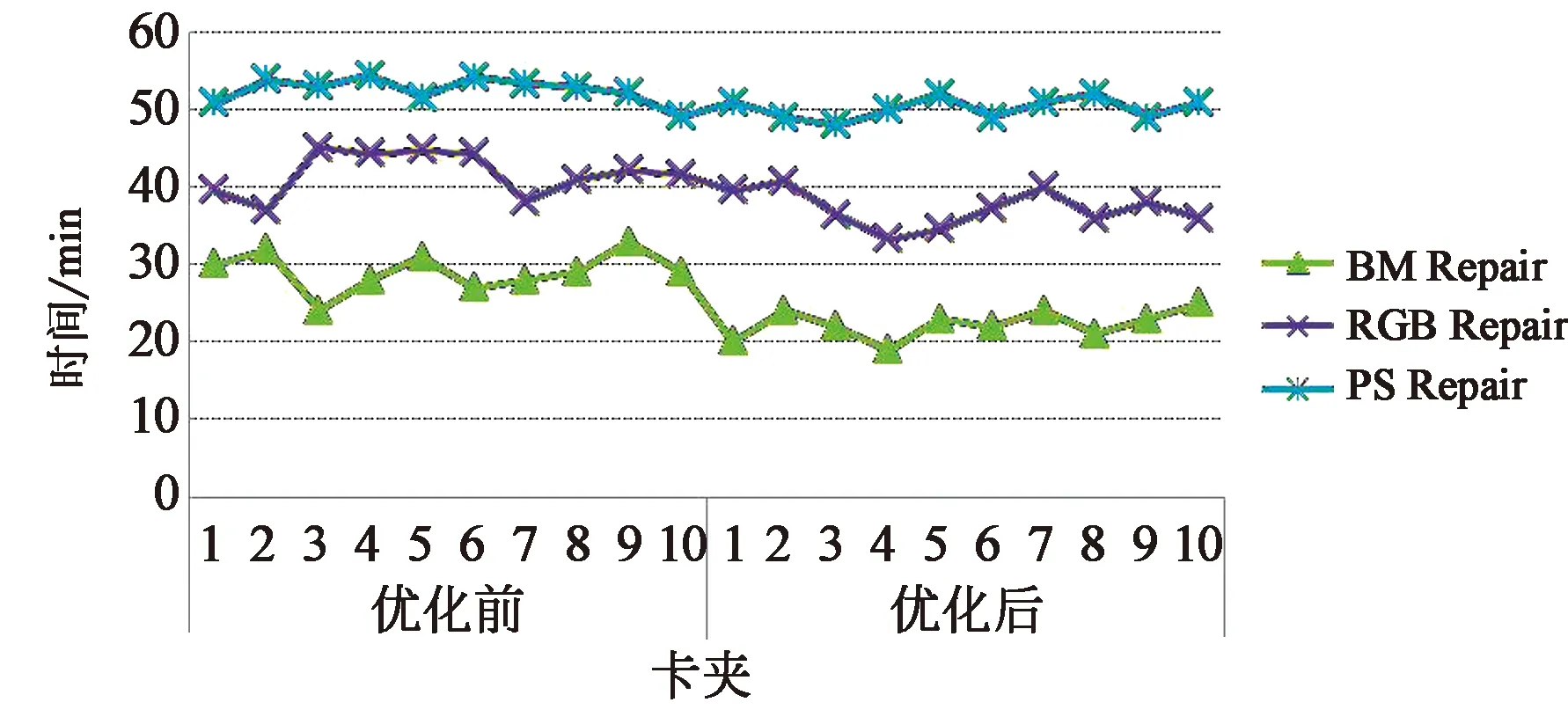

CF采用自动光学检测机(Automatic Optical Inspection,AOI)对微观缺陷进行检测,当AOI自动检测时,机器通过一排CCD自动扫描基板,采集图像,经过图像处理,进行单周期Pitch比较,从而检查出基板上的缺陷。缺陷检出采用5点比对法,如图2中5个点,假设其灰阶为A1、A2、A3、A4、A5,其中A2、A3、A4、A5为参考点,A1为比较点。取上述5个点中间值(假设这5点的灰阶大小关系为A2 当 |A1-A5| > 设定阈值, A1点为缺陷点; 当 |A1-A5| < 设定阈值, A1点为正常点。 当A1>A5时,为黑缺陷;反之为白缺陷。通常黑缺陷为金属异物、PR残留、纤维等,白缺陷为膜层缺失。 图2 AOI检测原理Fig.2 Inspect principle of AOI CF修补方式有3种:研磨(Tape)、激光(Laser)和填色(Ink)。实际生产中,研磨用于磨掉膜上的黑缺陷,激光用于去除BM膜层PR残留和RGB白缺陷填色前规整图形准备,填色是在激光去除缺陷后,在相应位置处填补上RGB色阻,3种修补方式效果如图3~图5所示。 图3 研磨修补Fig.3 Tape repair 图4 激光修补Fig.4 Laser repair 图5 激光和填色修补Fig.5 Laser and ink repair CF微观缺陷人工修补流程如图6所示,基板经过AOI检测后,AOI将所检测的缺陷信息,包括:(1)不良面积;(2)不良坐标(X、Y);(3)不良种类(黑缺Reflect Black,RB;白缺Transmit White,TW);(4)不良数量;(5)不良尺寸(ΔX、ΔY、最大长度);(6)灰阶差值(Bright2)等6部分上传到服务器上。当基板流经修补设备时,修补设备从服务器提取缺陷信息并逐一提示作业员,作业员根据提示,逐一手动操作镜头移动至缺陷点坐标处,肉眼确认是否存在真缺陷以及真缺陷类型,并手动点击缺陷中心位置,让修补设备移动至该位置,针对不同类型的缺陷进行相应的研磨、激光或填色作业,值得一提的是,填色作业也是需要人眼识别颜色后选择红、绿、蓝或者黑色墨盒进行填色。 图6 微观缺陷人工修补流程Fig.6 Process flow of micro-defect repair by human 要想实现自动化修补,即用设备替代人工进行缺陷类型判定、缺陷精确位置查找、修补方式选择等工作。AOI只提供了缺陷类型、面积、尺寸和坐标,还有极低的误检性(把假缺陷检测成真缺陷),如何让修补设备像人眼一样“认出”缺陷并选择正确的方式进行作业呢?尤其填色作业的时候,设备如何像人眼一样“认出”颜色呢? 本文中提出最小循环标准图像比对法解决这一问题。CF图形是循环重复排列的,选择最小不重复的一组正常区域作为标准图像,将被检测区域同样划分为N个小区域,逐一与标准图像进行比对,则可以发现缺陷并确认缺陷类型,最后选择修补作业。以下结合各具体修补工序进行阐述。 BM工艺之后,仅对黑缺陷进行自动激光修补,基板进入修补设备后,修补镜头和修补单元可根据AOI提供的坐标移动至缺陷点附近,接下来是如何识别缺陷的准确位置和使用激光作业。 将像素的最小子循环图像设置成标准图像,并在框内设置几个激光区域。镜头移动至缺陷点坐标后,使用2倍镜头自动对焦,然后逐一区域进行与最小循环单元比对,比对结果一致默认为无缺陷,进行下一区域比对,当比对结果不一致时,则找到了缺陷。当视野内未找到缺陷时,设备会报警,提示人员进行确认,是否为AOI误检。找到缺陷后,设备切换20倍镜头再次对焦和比对,确认缺陷的精确位置,然后执行激光动作。 图7 BM工艺后自动修补设置Fig.7 Setting of auto repair after BM process 如图7所示,对于该产品,设置2个子像素为最小循环单元,并在最小循环单元内设置2个激光框。图7中的圆形黑缺陷,设备经过2倍镜图像比对后找到缺陷,切换20倍镜头再次比对,识别缺陷准确位置在最小循环单元的左侧,并位于激光框1中,接下来执行预设好的Laser1框的激光动作(包括使用的激光能量和激光框面积)。执行完1次之后再次进行图像比对,比对结果一致认为修补完成,切换2倍镜移动至下一缺陷点,如果比对结果不一致,认为激光修复一次不能将缺陷完全去除,再次进行激光动作,两次之后仍然有缺陷,认为出现异常,设备报警提示人员确认(一般情况下,两次激光能完成修补)。 BM工艺后自动修补流程如图8所示。 图8 BM自动修补流程图Fig.8 Auto repair process flow of BM repair RGB工艺之后,需要修补的缺陷分为黑缺陷(RB)和白缺陷(TW)两种,修补设备根据从AOI提取的缺陷信息RB或TW,选择不同的作业。 同BM工艺后的修补一样,RGB工艺后的修补也需要设置最小循环单元,以便设备进行缺陷比对查找。此外,RGB像素的填色作业涉及不同颜色的墨盒选择,也是通过图像比对实现的。 图9 RGB工艺后自动修补设置Fig.9 Setting of auto repair after RGB process 如图9所示,对于该产品,设置2组RGB像素为最小循环单元,并在最小循环单元内设置6个激光框。在一个最小循环内,设置R、G、B像素开口区填色作业时选择对应的红、绿、蓝色的墨盒,其余区域选择黑色墨盒。图9中位于R像素内部的黑缺陷,设备经过2倍镜图像比对后找到缺陷,首先进行测高,如果高度在规格内(各产品规格不同),判定OK,进行下一个缺陷点修补;如果高度超出规格,则进行研磨作业,研磨后再次测高,如果一次研磨后高度在规格内,判定OK,进行下一个缺陷点修补;如果一次研磨后高度超出规格,则再次进行研磨作业,研磨后再次测高,如果二次研磨后高度在规格内,判定OK,进行下一个缺陷点修补;如果二次研磨后高度仍然超出规格,则切换20倍镜进行激光+填色作业。切换20倍镜头后通过比对识别缺陷准确位置在激光框2中,应该填充红色墨盒。接下来执行预设好的激光和填色动作。切换2倍镜再次比对,比对结果一致,认为修补完成,移动至下一缺陷点,否则设备报警,提示人员确认。RGB工艺后自动修补流程如图10所示。 图10 RGB自动修补流程图Fig.10 Auto repair process flow of RGB repair BM工艺和RGB工艺产生的微观缺陷已经在前工艺完成了修补,至PS工艺后,可进行修补的缺陷为OC膜上的黑缺陷,其修补逻辑和方法与RGB工艺产生的黑缺陷类此,在此不再赘述。 将上述修补逻辑分别写入修补设备软件,可实现各工序的自动修补。以PS 修补良率进行统计,自动化修补成功率为99.8%,与人工修补成功率99.9%相当,满足生产需求(>99.5%)。8.5代线CF工厂修补设备共10组,自动修补导入前后机组和人员配置如表1所示,自动导入完成后,修补人员从20人降低为7人,主要进行设备报警处理和异常情况对应,节省人力13人。 表1 修补机组和人员配置Tab.1 Arrangement of repair equipment and personnel 图11 各工序修补时间/卡夹Fig.11 Repair time per cassette of each repair process 虽然所有的基板都存在大小不一的缺陷,但并不是所有的缺陷都需要修补。图11统计了随机10个卡夹(一个卡夹40 sh基板)自动修补所需要的时间,BM、RGB、PS 平均修补一个卡夹需要时间分别为29,42,53 min,其中存在着部分时间浪费。例如有些缺陷由于其面积非常小,经过实际验证不会对显示造成任何影响,是可以不修补的,也就是所谓的缺陷容忍度。而还有一些缺陷则是过大,无法进行修补,可以直接进行NG(Not Good)判定,也是无须进行修补的。这些无须经过修补的基板也进入修补设备势必造成产能浪费,通过给AOI设备添加基板判定功能,可以解决这个问题。 AOI每检测完一张基板后,得到基板所有的缺陷信息。对这些信息进行筛选判定,没有任何一个缺陷达到修补基准的,AOI给该基板判定Code“Good”;缺陷过多过大无法修补的,AOI给该基板判定Code“Rework”;而需要进行修补的给予其他Code,并对不同Code的基板单独收集,进入到不同的下游,具体运营如图12~14所示。 图12 BM 修补自动分片示意图Fig.12 Auto sorting of BM repair 图12为BM 修补自动分片流程图,BM 修补只进行激光修补,基板经过AOI后,AOI给基板G(无须修补)、R(无法修补)、Q(进行Laser修补)3种判级,进入修补设备前,无缺陷基板收集在一起进行下一工艺,R基板收集在一起进行返工作业,Q基板进入设备进行激光修补。 图13为RGB 修补自动分片流程图,RGB 修补进行研磨和填色修补,基板经过AOI后,AOI给基板G(无须修补)、R(无法修补)、Q(进行研磨修补)和C(进行填色修补)4种判级。 图14为PS 修补自动分片流程图,同BM类似,分为G、R、Q 3种,Q进行研磨作业。 图14 PS 修补自动分片示意图Fig.14 Auto sorting of RGB repair 图15 优化前后各工序修补时间/卡夹Fig.15 Repair time per cassette of each repair process before and after optimization 经过AOI自动判级后,BM 修补、RGB 修补和PS 修补分别有70%、35%和14%的玻璃直通,这部分玻璃不经过修补设备,节省了修补时间,图15为优化前后各工序修补时间,优化后BM、RGB、PS 平均修补一个卡夹需要时间分别为22,37,50 min,分别减少了7,5,3 min,减少量分别为24%、12%和6%。 本文根据制造业智能化、自动化的发展趋势,提出了CF修补工序自动化,介绍了微观修补方式,检讨了自动修补逻辑和可行性,并在8.5代线CF工厂中实现了设备自动修补,将修补工序作业员由20人降低为7人,节省人力13人,节省量65%。此外,通过赋予检测设备给基板判级功能,使不需要修补的基板不进入修补设备,进一步优化基板流向和设备负荷,优化后,BM、RGB、PS 修补分别有70%、35%和14%的玻璃直通,平均修补一个卡夹的时间分别减少了24%、12%和6%。经与其他世代线CF工厂对标,本文所阐述的逻辑可平行推广至其他生产线,节省人力成本,提高自动化程度。

3 CF微观缺陷修补自动化实现

3.1 BM后微观缺陷自动修补实现

3.2 RGB后微观缺陷自动修补实现

3.3 PS后微观缺陷自动修补实现

4 CF微观缺陷自动化修补效率的提升

5 结 论