催化柴油掺炼对加氢精制柴油质量的影响分析

2019-08-27温井春于文奇龚朝兵

温井春 于文奇 龚朝兵 张 盛

(中海油惠州石化有限公司,广东 惠州 516086)

催化裂化技术作为重要的重质油轻质化工艺在我国得到了广泛的应用,但其生产的催化裂化柴油(简称催化柴油)性质较差,不适合直接作为车用柴油调和组分。随着消费柴汽比的逐步降低,炼油企业需要寻找催化柴油的高效加工路线。目前,催化柴油的加工路线主要有:进加氢裂化装置掺炼、进柴油加氢精制装置掺炼(适用于催化柴油占比较小的企业)、进渣油加氢装置和蜡油加氢装置掺炼以及催化柴油加氢转化工艺,如UOP公司的LCO Unicracking技术、中国石油化工股份有限公司石油化工科学研究院的RLG技术等。某炼厂催化柴油一般进4.0 Mt/a蜡油加氢裂化装置、3.6 Mt/a煤柴油加氢裂化装置和2.0 Mt/a汽柴油加氢精制装置掺炼加工,混合柴油产品质量满足车用柴油国Ⅵ标准[1]。

2019年2—4月,该炼厂一期炼油停工检修,归属一期炼油的蜡油加氢裂化装置、煤柴油加氢裂化装置、汽柴油加氢精制装置相应停工。文章对停工检修期间催化柴油进渣油加氢装置和蜡油加氢装置掺炼时遇到的问题进行了探讨。

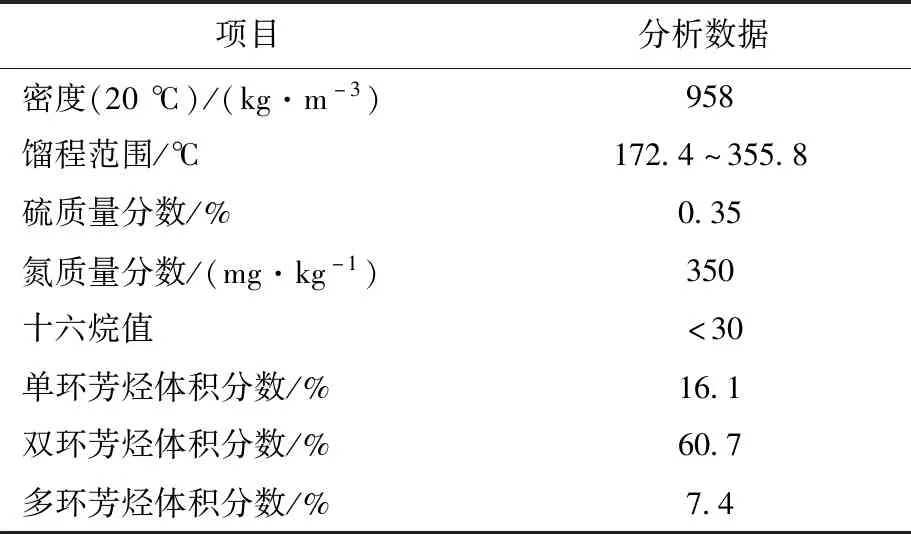

1 催化柴油的性质

某炼厂催化裂化柴油性质见表1。从表1可知:该厂催化柴油密度高,硫、氮质量分数高,芳烃体积分数高,十六烷值低,是柴油质量升级的难点。2019年2—4月一期炼油检修时,由于无法平衡95 t/h的柴油,只能改进4.0 Mt/a渣油加氢脱硫装置、2.6 Mt/a蜡油加氢装置掺炼加工,渣油加氢装置和蜡油加氢装置的柴油馏分去3.4 Mt/a柴油加氢装置处理,柴油加氢装置的柴油产品去柴油罐区。蜡油加氢装置和柴油加氢装置采用杜邦公司的液相加氢技术。

表1 催化柴油的基本性质

2 催化柴油掺炼量对加氢精制柴油的影响

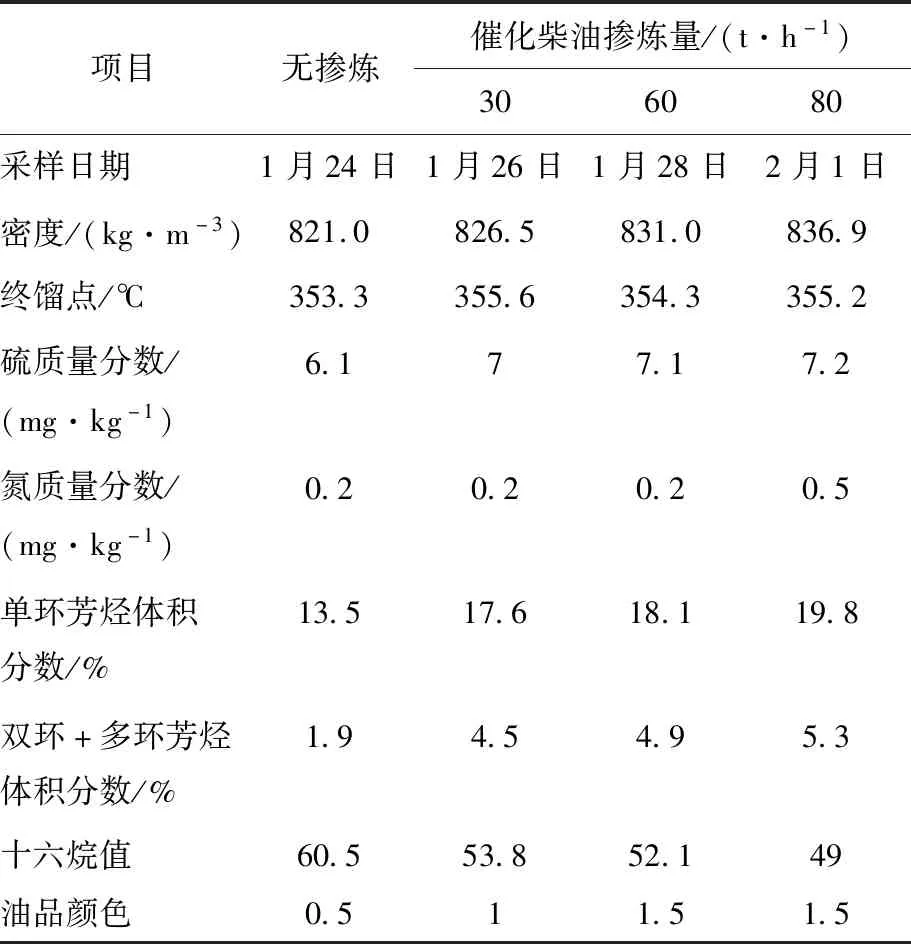

2.1 对加氢原料性质的影响

催化柴油掺炼量对柴油加氢原料性质的影响见表2。

从表2可知:随着催化柴油掺炼量的增加,柴油加氢装置柴油原料的终馏点,硫和氮的质量分数变化不大,但总芳烃、单环芳烃及双环以上多环芳烃体积分数增加,密度增大,碱性氮质量分数下降,十六烷值下降较多。与无催化柴油掺炼时相比,掺炼30 t/h催化柴油时,单环芳烃体积分数从18.9%增加到24.9%,十六烷值略有下降(下降2个单位);掺炼60 t/h催化柴油时,单环芳烃体积分数增加到27.7%,十六烷值下降较多,从54.3下降至45.9;掺炼80 t/h催化柴油时柴油原料密度从839.3 kg/m3升至857.4 kg/m3,双环+多环芳烃体积分数从9.8%升高至11.2%,十六烷值大幅下降,从54.3降至41.4,下降12.9个单位。

表2 催化柴油掺炼前后柴油加氢滤后原料油性质对比

2.2 对柴油加氢操作参数的影响

渣油加氢和蜡油加氢装置掺炼催化柴油时,柴油加氢装置氢气单耗为105 m3/t,与掺炼催化柴油前的氢气单耗103 m3/t相比增加不多,主要原因是提高了渣油加氢和蜡油加氢装置的反应深度,尽量让芳烃饱和反应在高氢分压下进行,以降低柴油加氢装置的反应苛刻度。

随着催化柴油掺炼量的不断增加,第一反应器(以下简称一反)入口温度、第二反应器(以下简称二反)的出口温度、一反平均温度、二反平均温度均相应上升。当催化柴油掺炼量逐步提高至95 t/h时,一反入口温度较掺炼之前提高9 K,二反出口温度较掺炼前提高9.5 K,一反加权平均温度上升约9.5 K,二反加权平均温度上升约11.5 K。

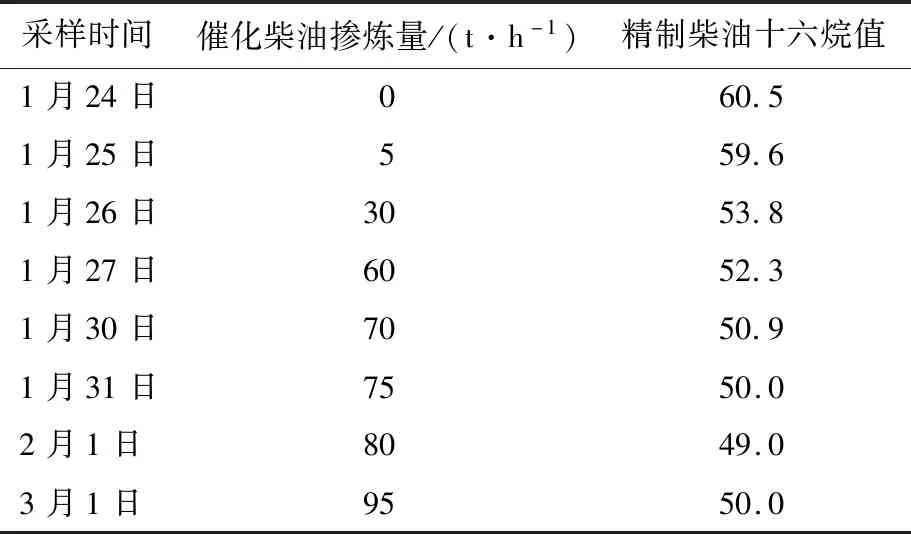

2.3 对柴油加氢装置精制柴油质量的影响

渣油加氢和蜡油加氢装置掺炼催化柴油过程中,柴油加氢装置精制柴油产品硫质量分数、氮质量分数、多环芳烃体积分数等指标均满足产品质量要求。但随着催化柴油掺炼量的增加,十六烷值逐步降低,在催化柴油掺炼30 t/h时,精制柴油十六烷值从60.5降至53.8;催化柴油掺炼60 t/h时,精制柴油十六烷值为52.1;掺炼催化柴油80 t/h时,精制柴油十六烷值为49,已不能满足柴油产品要求,需要添加部分十六烷值改进剂才能满足产品质量要求,具体见表3~4。

表3 催化柴油掺炼前后精制柴油产品主要性质对比

表4 掺炼催化柴油时精制柴油十六烷值对比

随着催化柴油掺炼量的增加,柴油加氢精制柴油产品颜色逐渐加深,精制柴油色度由掺炼前的0.5上升至1.5(催化柴油掺炼达到95 t/h时精制柴油色度达到2)。在催化柴油掺炼量较大时,精制柴油虽然各项指标均合格,但色度变差,精制柴油颜色易出现“荧光绿”,需要降价销售或降低催化柴油掺炼比例[2]。

3 催化柴油掺炼分析

一期炼油停工时,催化柴油进渣油加氢和蜡油加氢装置掺炼,渣油加氢和蜡油加氢的柴油馏分进柴油加氢装置加工。催化柴油产量约95 t/h,其中65 t/h进渣油加氢装置,30 t/h进蜡油加氢装置。当催化柴油进渣油加氢和蜡油加氢装置掺炼时,柴油加氢装置的精制柴油产品颜色易出现“荧光绿”,虽然各种分析指标均合格,但客户对精制柴油产品的接受度不高,需要降价销售或降低催化柴油掺炼比例。根据掺炼经验,催化柴油掺炼量大于10 t/h时精制柴油就出现“荧光绿”现象。由于催化柴油占催化产品的20%左右,其产量一般在95 t/h,大量催化柴油直接外销难度较大,因此按照催化柴油掺炼再销售精制柴油方案进行考虑。按照每月柴油产品产量200 kt计算,柴油降价150元/t进行销售,2个月检修期间预计损失6 000万元。

催化柴油95 t/h掺炼初期,柴油加氢一反和二反入口温度均增加9 K,掺炼2个月后,一反和二反入口温度分别增加24,23 K,说明催化柴油掺炼影响其催化剂活性。当催化柴油逐步撤出时,柴油加氢装置反应器温度下降较缓慢,由于柴油加氢装置属于液相加氢工艺,大比例的催化柴油加工可能导致催化剂的临时性失活,其长期影响有待观察。

4 结语

催化柴油性质较差,随着催化柴油掺炼量的增加,柴油加氢装置柴油原料中的总芳烃及多环芳烃体积分数增加,密度增大,十六烷值下降较多。当催化柴油掺炼量达95 t/h时,反应器入口温度较掺炼之前提高9 K,一反加权平均温度上升约9.5 K,二反加权平均温度上升约11.5 K。精制柴油虽然各项指标均合格,但十六烷值下降至49,需要添加十六烷值助剂。柴油色度变差,色度为1.5~2.0,柴油出现“荧光绿”,需要降价销售,2个月合计损失6 000万元。