烯烃水汽开工锅炉脱硫脱硝项目运行现状分析

2019-08-27李慷

李 慷

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)3#烯烃水汽装置现配有两台由日本日立拔伯格公司引进的开工锅炉(U-BF-1201A/B),是装置的重要动力设备。两台锅炉采用母管并列运行正压燃烧,主要以乙烯焦油、炼化干气和甲烷氢为燃料。每台锅炉的最大蒸发量为160 t/h,超高压蒸汽设计压力为11.9 MPa,设计蒸汽温度525 ℃。超高压蒸汽主要供2#乙烯装置新老区裂解气压缩机透平和丙烯制冷压缩机透平使用,其余经减温、减压系统后送至整个烯烃部各蒸汽用户使用。

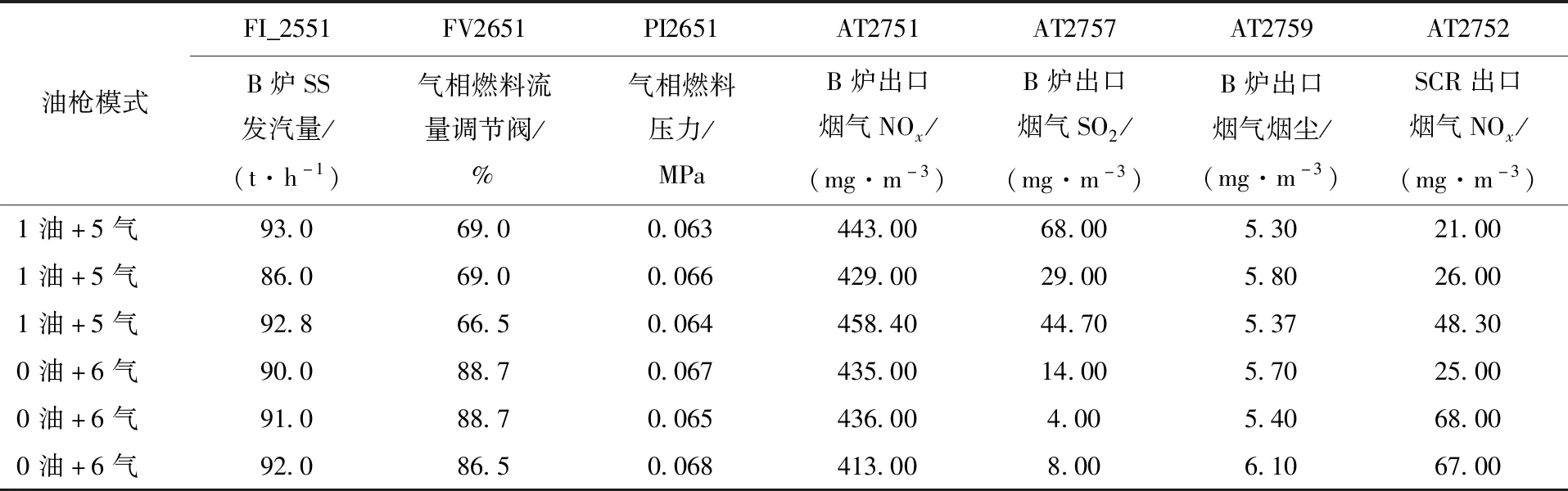

根据2014年8月19日国家环境保护部下达的“关于部分供热及发电锅炉执行大气污染物排放标准有关问题的复函”(环函[2014]179号文),烯烃部开工锅炉应当执行NOx、SO2、烟尘排放标准分别为100,50,20 mg/m3。而2014年上海石化烯烃部锅炉污染物烟气中浓度NOx、SO2及烟尘的浓度严重超标(见表1)。

由表1可以看出:未实施脱硫脱硝项目改造前烯烃部开工锅炉烟气中NOx和SO2排放浓度远远超出了最新环保标准。为满足环保排放要求及实现上海石化可持续的生产发展目标,2015年9月起上海石化对烯烃部开工锅炉实施脱硫脱硝项目改造,项目至2016年6月正式建成投用。

表1 开工锅炉烟气染物浓度情况与最新标准对比 mg/m3

1 脱硫脱硝流程简介

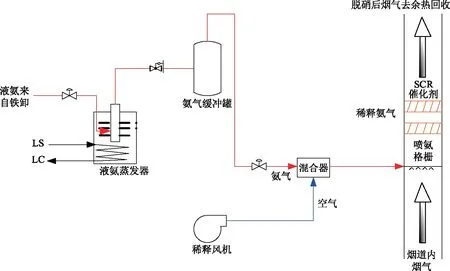

烯烃部3#烯烃水汽开工锅炉(U-BF-1201A/B)采用SCR脱硝工艺技术,采用TOPSOE催化剂,并由TOPSOE提供成套SCR专利设备,脱硫采用湿法洗涤吸收脱硫工艺技术。脱硝还原剂采用液氨,脱硫反应剂采用32%的NaOH溶液。

SCR脱硝系统分为氨气制备和脱硝反应两部分。来自铁路装卸区的液氨经管道输送到水汽液氨蒸发器,蒸发后的氨气通过减压阀减压后至氨气缓冲罐,缓冲罐向水汽开工锅炉(U-BF-1201A/B)SCR反应系统提供流量和压力稳定的氨气。氨气通过SCR流量控制系统,经稀释风机空气稀释后氨浓度降到5%以下,并经过计算分配将一定量的稀释氨气输送到喷氨格栅,喷氨格栅将稀释氨气均匀的喷入SCR反应器中,使氨在SCR反应器横截面上与350 ℃左右的烟气均匀混合。在催化剂作用下,氨与NOx发生还原反应,生成无污染的水和氮气,从而使烟气得到净化,脱除烟气中的NOx。SCR脱硝部分工艺流程见图1。

图1 SCR脱硝部分工艺流程

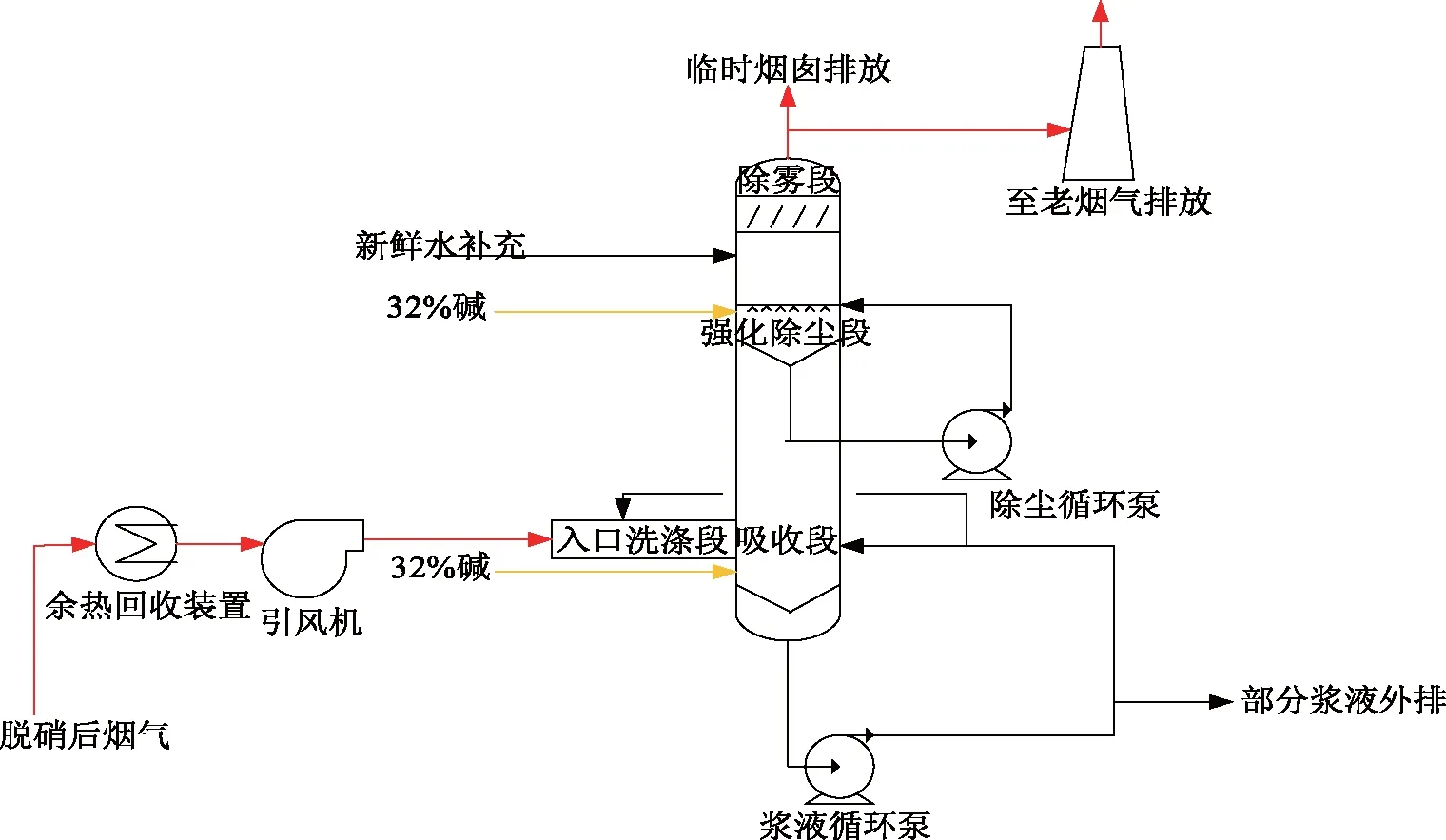

脱硝后的烟气经余热回收单元回收部分烟气余热后,再经引风机加压即送入脱硫塔脱硫。来自锅炉的烟气先进入脱硫塔入口段洗涤降温,烟气在此过程中被饱和、降温,同时一部分SO2以及烟尘一同被洗涤下来。被冷却的饱和烟气经水平入口段进入到脱硫塔的浆液喷淋吸收段,在此区域中SO2溶于喷淋液并与喷淋液中的碱洗物质反应而被脱除,为更有效地除去烟气中的烟尘,在吸收区上方设有文丘里除尘组件,进行强化除尘。经过强化除尘后烟气再经过两级除雾器,除去烟气中所夹带的液滴,减少了排放烟气中带水及对周围装置的影响。喷淋降温及塔内喷淋吸收浆液由相同的塔底循环泵提供,另有少部分浆液外排。塔釜内设溢流口,在温度异常升高时补充冷却水,并溢流至中和池。烟气脱硫部分工艺流程见图2。

图2 烟气脱硫部分工艺流程

2 脱硫脱硝项目投用后运行效果

3#烯烃水汽装置开工锅炉(U-BF-1201A/B)脱硫脱硝项目完工投用后,从目前运行数据看,装置运行状况良好,净化后烟气中NOx、SO2和烟尘分别能满足低于100,50,20 mg/m3的设计要求,并且能够达到50,35,10 mg/m3以下的未来超净排放标准。

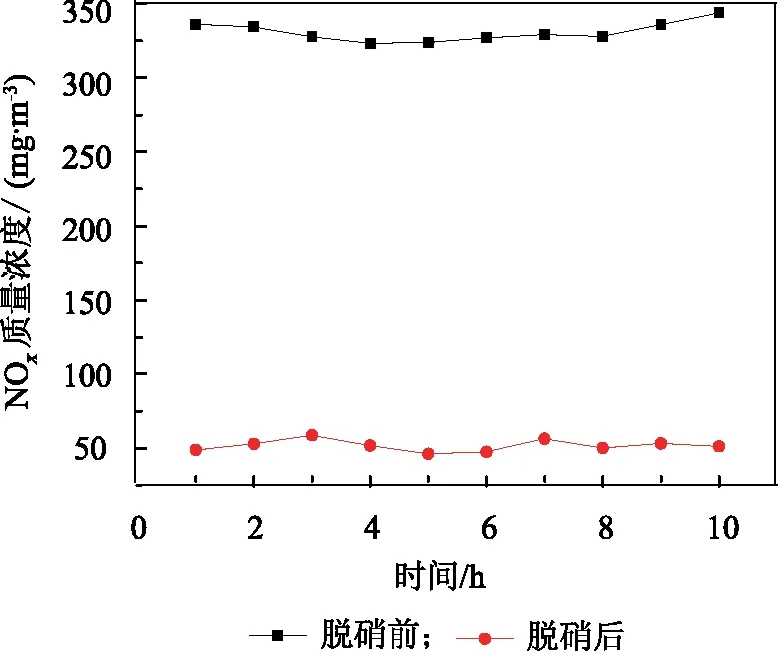

2.1 脱硝后烟气中NOx质量浓度控制情况

图3为U-BF-1201A炉2油+4气燃烧模式下进脱硝反应器入口和反应器出口NOx质量浓度的对比曲线,由图3中可以看出烟气进入脱硝反应器的NOx质量浓度基本保持在330 mg/m3,经SCR反应器脱硝反应后,烟气中NOx质量浓度降低至50 mg/m3,达到了小于100 mg/m3的排放要求。

图3 脱硝前后烟气中NOx质量浓度对比

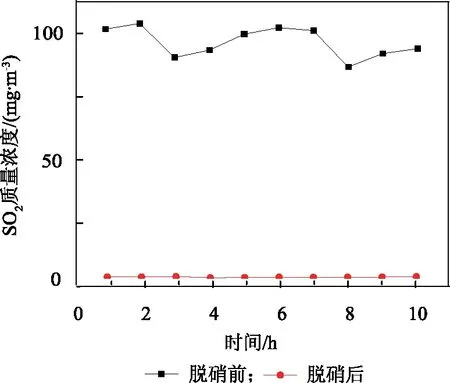

2.2 脱硫后烟气中SO2质量浓度控制情况

图4为烟气进入脱硫吸收塔前和出脱吸收塔后的SO2质量浓度的对比曲线,由图4中可以看出进入脱硫吸收塔的SO2质量浓度为基本保持在100 mg/m3,经脱硫塔脱硫后烟气中SO2质量浓度降低至1 mg/m3以下,达到了SO2小于50 mg/m3的排放要求。

图4 脱硫前后烟气中SO2质量浓度对比

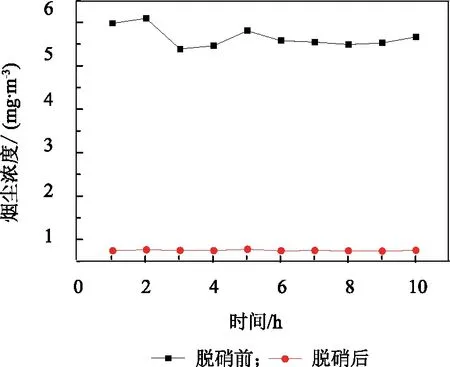

2.3 除尘后烟气中烟尘质量浓度控制情况

在脱硫吸收塔中烟气中烟尘被洗涤净化,图5为脱硫吸收塔进口和出口烟气中烟尘质量浓度的对比曲线图。由图5可以看出进入脱硫塔前的烟尘基本保持在6 mg/m3,经脱硫塔除尘后的烟尘质量浓度降低至0.5 mg/m3左右,满足烟尘低于20 mg/m3的排放要求。

图5 除尘前后烟气中烟尘质量浓度对比

3 脱硫脱硝装置目前运行现状

3.1 脱硫塔切出检修检查

脱硫塔DA2701于2017年3月14日切出,2017年3月22日切入运行,设备切出检修期间对脱硫塔除雾段、除尘段、急冷段设备的运行情况以及结焦和喷嘴的脱落情况进行了检查。检查发现除雾器表面部分碳粉集聚,相关附件完整无损坏;除尘段及除雾段处喷嘴正常,无堵塞及损坏情况,管线完好;塔釜喷淋一至三层喷嘴正常,无堵塞及损坏情况,管线完好;塔釜急冷段喷淋喷嘴断裂11个,且喷淋管线底部向下管线堵塞3根,塔釜急冷段靠近烟气侧集聚大量硬块焦块,部分表面有白色状,面向DA2701侧焦块量很少。检修期间共清理出55包焦块,约1 t,同时对急冷段更换新喷嘴。

急冷段喷淋大量焦块及喷嘴损坏原因分析:(1)由于急冷喷淋段水汽质量浓度较高,烟气中的SO2溶于水汽中生成硫酸钠及硫酸氢钠,含有硫酸钠及硫酸氢钠液体附着在喷淋管线上达到饱和后析出,析出后混合碳粉等逐渐扩大形成焦块。同时烟气中含有少量氨同SO2遇水反应生成硫酸铵粘附再喷淋管线上,进一步加速焦块形成;(2)喷嘴损坏可能同初次投用时,塔釜段急冷段喷淋压力过高有关。

建议:(1)控制烟气中氨逃逸值,降低硫酸铵生成量;(2)DA2701塔釜浆液初始循环开启时,急冷段喷淋压力控制在0.1 MPa;(3)日常加强监测引风机出口压力变化及电流变化情况。

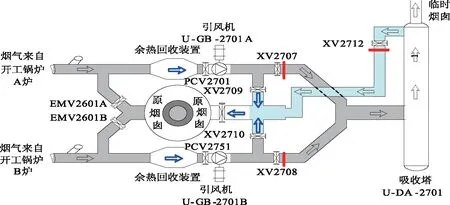

3.2 脱硫塔检修期间锅炉燃烧模式的探索

由于装置区域面积有限,此次烯烃部3#烯烃水汽开工锅炉(U-BF-1201A/B)脱硫脱硝为两炉一塔设计,即两台开工锅炉共用一个脱硫塔脱硫,烟囱未检修完成前开工锅炉(U-BF-1201A/B)烟气共同经脱硫塔脱硫后通过脱硫塔顶部临时烟囱排放,当烟囱检修完成后合格烟气仍然通过脱硫塔顶部挡板XV-2712至原烟囱排放(见图6)。

此次脱硫脱硝项目脱硫塔内部防护为防腐玻璃鳞片,设计要求装置运行后至少每两年对脱硫塔内部防腐玻璃鳞片进行一次检查,确认内部玻璃鳞片是否有损坏或剥落,防止鳞片剥落浆液长时间对脱硫塔设备本体腐蚀。由于本次项目设计为两炉一塔,脱硫塔一旦切出检修,烟气将无法进行脱硫,开工锅炉(U-BF-1201A/B)烟气经脱硝后直接通过开工锅炉(U-BF-1201A/B)引风机出口旁路挡板XV-2709/2710排放至原烟囱。

图6 两炉一塔烟气流程

脱硫塔切出检修后烟气将无法进行脱硫操作,烟气中SO2质量浓度必将超标。同时目前山海石化乙烯装置大修周期一般为6年一次,若开工锅炉(U-BF-1201A/B)全部停炉,2#乙烯装置将全线停车,乙烯装置停车将影响整个上海石化的物料平衡,所以脱硫塔检修期间烯烃部3#烯烃水汽开工锅炉(U-BF-1201A/B)全部停炉也不符合生产实际要求。

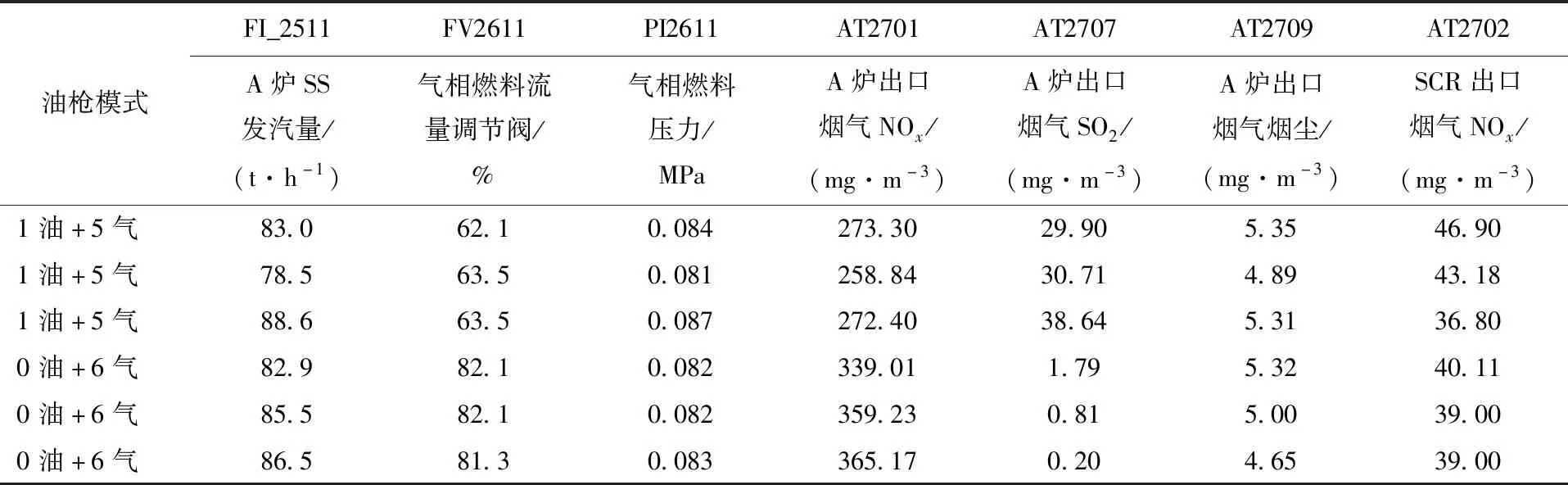

由于烟气中的SO2主要是由于锅炉燃料乙焦中的硫燃烧产生的,气相燃料(天然气)、甲烷氢几乎不含硫,故在脱硫塔切出检修期间减少或者不用乙焦或许能够满足烟气SO2排放要求。为此进行了3#烯烃水汽工锅炉(U-BF-1201A/B)全烧气相燃料试验,试验数据见表3~4。

表3 U-BF-1201A炉全烧天然气+干气试验数据

表4 U-BF-1201B炉全烧甲烷氢混合气试验数据

通过试验发现:3#烯烃水汽BF-1201A炉在全烧天然气+干气以及BF-1201B炉在全烧甲烷氢模式下,烟气出口SO2短时间能够控制在50 mg/m3以下,两台锅炉负荷基本保持在175 t/h。试验期间由于控制BF-1201A/B炉负荷在较低水平,2#乙烯新区裂解炉保持两台蒸汽开车状态以弥补蒸汽缺口,试验期间乙烯产量略有减少但3#烯烃水汽BF-1201A/B烟气出口SO2均合格排放,尤其是公司今后进一步提升干气品质或引入部分天然气就可以成功解决因为脱硫塔切出检修期间烟气不合格需乙烯装置停车的问题。

4 结语

上海石化3#烯烃水汽装置开工锅炉实施脱硫脱硝改造项目后,锅炉烟气中NOx、SO2及烟尘等各项指标均达到国家环境保护部下达的排放要求,并且已能够满足未来烟气污染物超净排放的标准,环境效益显著。同时烯烃部一直致力于该项目的生产优化,不断解决实际生产中的运行瓶颈,为上海石化的环保工作不断努力探索,为上海市的蓝天更蓝不懈努力。