石化企业储罐挥发性有机物排放控制策略

2019-08-27曹龙坤

曹龙坤

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

随着国家与社会对环境的日益重视,人们对雾霾的治理要求也越来越高,因此挥发性有机物(VOCs)控制的重要性也在提高。VOCs一般具有异味和毒性,参与大气光化学反应,在特定气象条件下可形成二次有机气溶胶,为PM2.5的前驱体,是影响环境空气质量主要污染物之一。石化企业排放的VOCs不仅影响环境空气质量,对企业自身也会产生加工损失。而储罐环节的VOCs排放量在石化企业的排放总量占比很高,因此对储罐VOCs进行研究,进而提出合适的排放控制策略很有必要。

1 VOCs排放现状

石化企业VOCs的排放主要源于设备动静密封点泄漏,有机液体储罐,有机液体装卸挥发损失,废水集输、储存、处理处置过程逸散等环节,其中储罐环节的排放量是石化行业VOCs排放总量的重要组成部分。据文献记载,美国环境保护署(EPA)对炼油企业VOCs排放因子的估算值为0.011%~0.032%[1],欧盟油气加工污染源最佳可用技术参考文件建议原油和原油产品储罐占炼油厂排放总量的20%~40%。国际石油工业环境保护协会(IPIECA)的最新报告建议,储罐占炼油厂VOCs排放总量的10%~15%。欧盟多家大型综合型炼油厂原油及产品罐区的VOCs排放占31%~61%。

在我国,《重点区域大气污染防治“十二五”规划》开始提出将VOCs列入控制指标,之后于2015年7月1日起实施了《石油炼制工业污染物排放标准》(GB 31570—2015)及《石油化学工业污染物排放标准》(GB 31571—2015),新发布的标准对VOCs的排放限值以及管理要求进行了细化。国务院2013年通过的《大气污染防治行动计划》明确了在石化等重点行业实施VOCs综合整治的要求。国家《“十三五”挥发性有机物污染防治工作方案(环大气[2017]121号》提出,到2020年,石油炼制、石油化学工业VOCs排放量减少40%以上。《上海市挥发性有机物深化防治工作方案》(2018—2020)提出,石化、化工等重点行业VOCs排放总量较2015年削减50%。

2 储罐环节VOCs排放来源

储罐是石化企业主要的VOCs排放产生源或加工损失源。对于石化企业来说,储罐的VOCs排放主要来源于常压罐,而常见的常压储罐有三种类型:固定顶罐、内浮顶罐和外浮顶罐,主要储存和周转的物料有:原油、成品油、有机化学品及中间产品等。其中,原油一般采用外浮顶罐储存;汽油、石脑油、芳烃等轻质油一般采用内浮顶罐储存;柴油、航煤等重质油一般采用固定顶罐储存。有机化学品按照物料性质部分采用内浮顶罐储存,部分采用固定顶罐储存;而污水(液)储罐(如酸性水罐、沥青罐、冷焦水罐等)、保温储罐(如蜡油罐、沥青罐、渣油罐)、油品中间罐(如粗柴油罐)及废油储罐(污油罐、污水处理厂浮油罐)基本采用固定顶罐。

固定顶储罐的VOCs排放分为小呼吸和大呼吸两部分,小呼吸(breathing loss)来自静置储存过程中蒸发产生的呼吸损耗,包括昼夜温差变化导致储罐内部气温变化,发生白天排气、夜间吸气现象,以及高温物料进入储罐导致蒸发排放;大呼吸(working loss)来自收发物料中产生的工作损耗。浮顶罐的VOCs排放主要涉及边缘密封损耗、浮盘附件损耗、浮盘盘缝损耗和挂壁损耗。其中边缘密封损耗、浮盘附件损耗、浮盘盘缝损耗属于静置损耗,挂壁损耗属于工作损耗。呼吸损耗取决于环境气象条件的变化;静置损耗主要是由于储存物料通过浮顶边缘密封、接缝及附件蒸发导致,取决于储罐本身密封性以及附件类型和数量;而工作损失取决于储罐物料进出产生的液位变化。

根据《石化行业VOCs污染源排查工作指南》,采用式(1)和式(2)分别计算固定顶罐和浮顶罐的VOCs年排放量。

固定顶罐VOCs总损耗:

LT=LS+LW

(1)

式中,LT为总损失,kg/a;LS为静置储藏损失,kg/a;LW为工作损失,kg/a。

浮顶罐VOCs总损耗:

LT=LR+LWD+LF+LD

(2)

式中,LT为总损失,kg/a;LR为边缘密封损失,kg/a;LWD为工作损失,kg/a;LF为浮盘附件损耗(只限螺栓式连接式的浮盘或浮顶),kg/a;LD为浮盘缝隙损失,kg/a。

浮顶罐的VOCs核算公式是指在正常操作时,油罐的工作液面总是高于浮盘支撑柱的高度,浮盘紧贴在液面上。

3 储罐VOCs的控制要求

一般采用球罐、密闭压力罐能较好控制储罐废气排放,但造价很高,采用浮顶罐或排放气控制设施也将增加投资和维护费用,因此国内外普遍根据储罐容积和储存石油液体蒸气压来选择储罐类型和排放气控制设施。美国现行的标准和中国的行业标准都要求:用于储存真实蒸气压在5.2~27.6 kPa,设计容积≥150 m3的挥发性有机液体储罐,或储存真实蒸气压为27.6~76.6 kPa,设计容积为≥75 m3的挥发性有机液体储罐,应采用内浮顶罐或外浮顶罐。如采用固定顶罐,应安装有机废气收集回收或处理设施。一般情况下,外浮顶罐的油品损耗仅为固定顶罐的5%~7%,内浮顶罐的油品损耗仅为固定顶罐的4%。内浮顶罐比外浮顶罐更容易废气收集处理,防火灾安全性更好。北京市《炼油与石油化学工业大气污染物排放标准》将浮顶罐的容积放宽到100 m3,但将蒸气压严格控制在小于2.8 kPa。

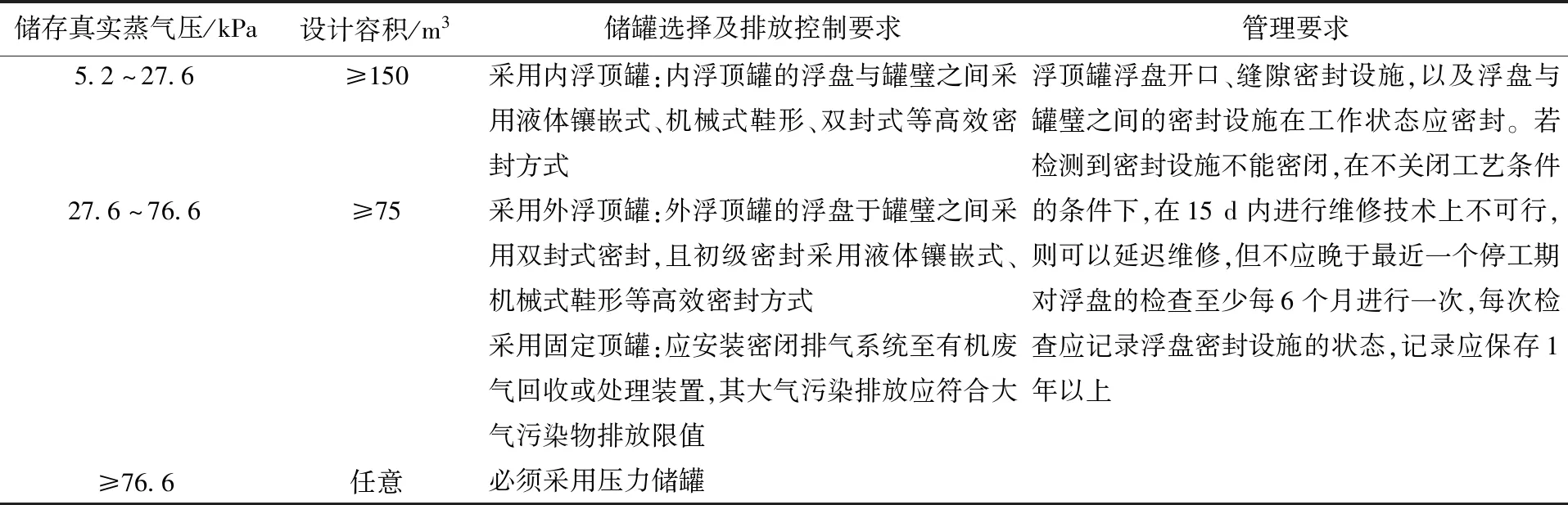

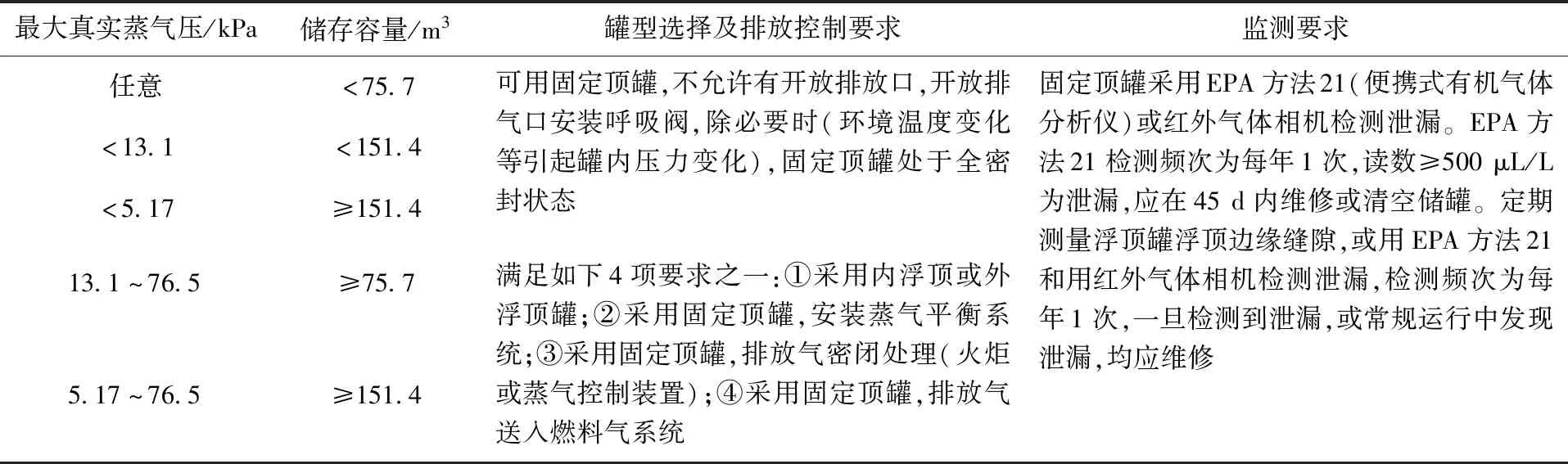

不论中国的行业标准还是美国标准,都规定了储罐的设计、检查和排放要求,综合起来主要从3个角度控制储罐VOCs排放:①根据储存物料的真实蒸气压和设计容积合理选择罐型控制VOCs排放;②采用适当排放控制措施削减、回收或处理储罐使用过程中产生的VOCs;③通过泄漏检测与维修计划防范储罐使用产生泄漏,造成VOCs的非正常排放。具体控制要求见表1~2[2]。

表1 国家石油炼制行业标准对储罐VOCs的控制要求

表2 美国储罐及输运国家统一排放标准对储罐VOCs排放控制要求

4 储罐VOCs控制技术

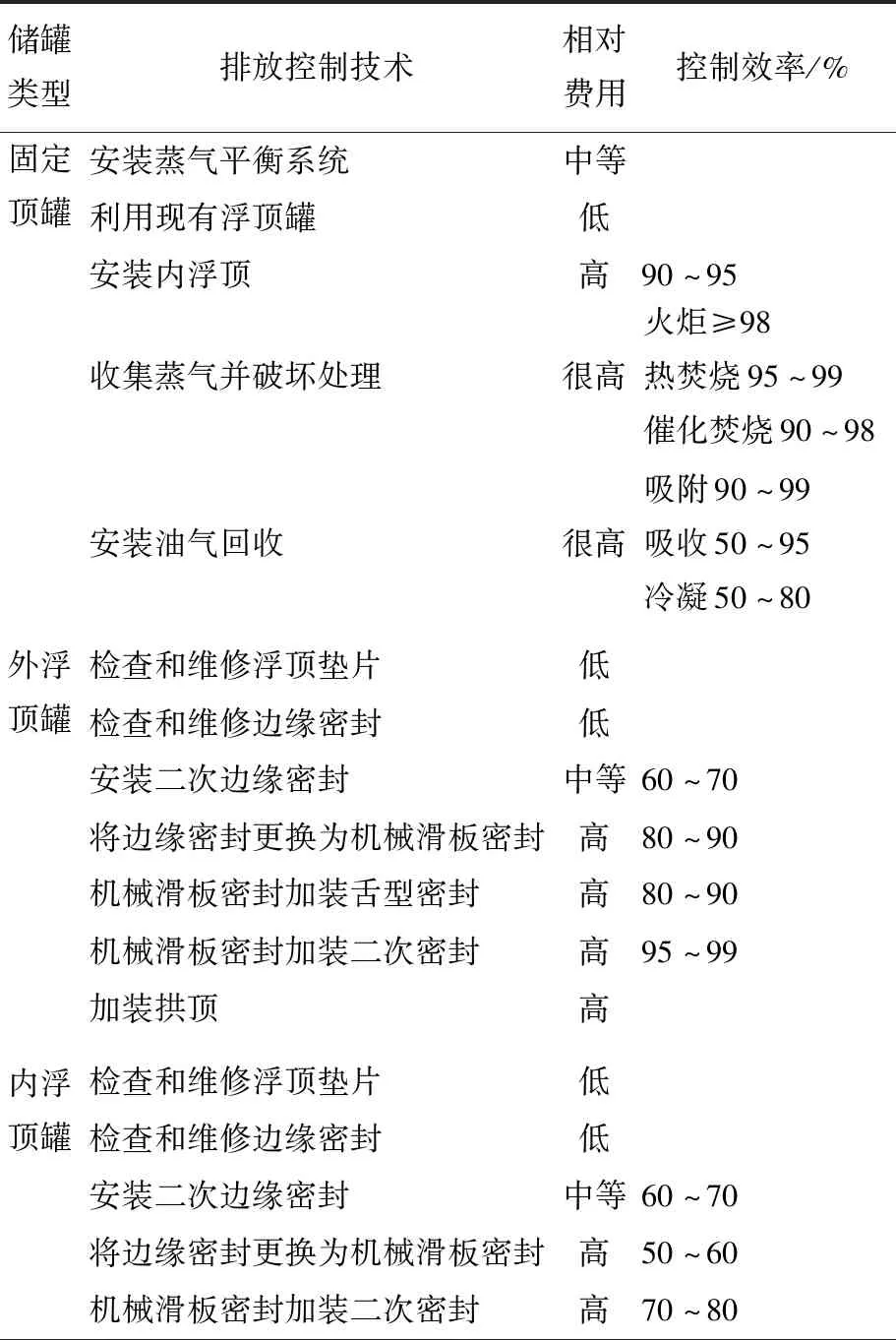

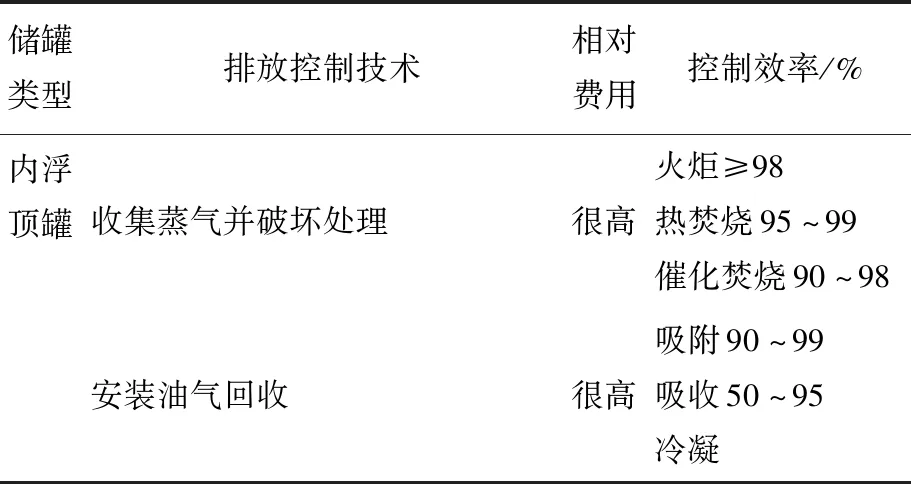

美国NSPS Subpart OOOO最新要求油气生产和储运过程中VOCs排放超过6 t/a的储罐需采取控制措施,至少减排VOCs 95%。根据表2,储存蒸气压和设计容积符合条件的,必须进行处理后排放,非甲烷总烃排放要求去除效率≥95%,特别区域执行特别限值去除效率≥97%。标准出台之后,石化企业的大型储罐不少需要安装VOCs控制与处理装置。各类型储罐VOCs排放常用控制技术及控制效率见表3[8]

表3 储罐排放控制技术

续表3

由表3可知:对于浮顶罐VOCs排放的控制,最有效的方法是改进浮顶密封;对于固定顶罐VOCs排放的控制,最有效的方法是安装排放气密闭处理装置或蒸气平衡系统。在同样的环境条件下,固定顶罐VOCs排放量远远高于浮顶罐,是石化企业储罐VOCs排放控制的关注重点。石化企业的固定顶罐,不仅会产生烃类和苯系物的排放,通常也会造成硫化氢以及有机硫化物等臭味排放。据文献数据显示,某炼油企业的酸性水罐、高温蜡油罐、污油罐、碱渣罐、油品中间罐和冷焦水罐等固定顶罐约占臭味排放量的80%。

值得注意的是浮顶罐使用过程中产生的变形,变形造成的泄漏是难以修复的,并且会产生较大VOCs排放量,对于这种情况,比较经济使用的方法是进行二次收集处理。数据表明,建造一座外浮顶原油罐的成本价为2 000万~3 000万美元。通过激光差分雷达(DIAL)监测发现,一旦变形,该罐的泄漏VOCs排放速率为136 kg/h,意味着会给企业每年造成约100万美元的经济损失。而一般来说,储罐的使用年限为20~30年,拆除后新建成本太高,因此,比较经济可行的方法是加装拱顶,同时增设油气回收。

5 储罐油气回收处理技术的应用

储罐挥发性有机物废气处理方法可分为回收法和破坏法,常用的油气回收技术有吸附法、吸收法、膜分离法、冷凝法等;破坏法有直接燃烧法、生物法、低温等离子体法、光催化氧化法等。由于VOCs以混合物形式存在,成分和性质复杂,靠单一的回收处理方式无法满足国家标准以及日益严格的环保要求。如今在优化传统工艺的基础上,衍生出不同工艺集成的VOCs处理技术,根据废气实际情况选择合适的组合处理技术,能更加有效合理地控制VOCs排放。如上海石化储运部一、三、六车间采用冷凝-膜分离-吸附技术,沥青罐区采用“低温柴油吸收+蓄热氧化”工艺技术;芳烃部采用“低温柴油吸收+催化氧化”工艺技术;烯烃部原料罐区采用“低温柴油吸收+活性炭吸附+送锅炉燃烧”等组合工艺,是目前上海石化较为典型和走在前沿的储罐VOCs处理技术。

目前上海石化烯烃部在建并将在年内投用的一套罐区废气治理设施,设计处理能力为500 m3/h。其储罐包括10座常压拱顶罐和5座内浮顶罐,储存的油品包括加氢尾油、石脑油、乙烯焦油(高温)、常压中油、裂解汽油、C10、柴油、苯系物及废碱液,采用“低温柴油吸收+干法脱硫+变压吸附脱附”工艺。储罐密闭收集气相废气根据要求设置氮封阀、排气开关阀及阻爆轰阻火器、阻爆燃呼吸阀、泄压人孔等安全附件。由于乙烯焦油黏度大,为防止乙烯焦油堵塞管道、呼吸阀,泄压人孔,压力变送器,需要在上述位置增加电伴热。在每台储罐上设置氮封阀组及旁路,正常情况下使用氮封阀组维持罐内气相空间压力为0.2~0.5 kPa、当储罐进料液位上升造成罐顶气相压力升高至0.9 kPa时,排气开关阀开启,将超压气体通过密闭收集管网排入油气治理系统。为防止乙烯焦油气相冷凝析出堵塞管道,罐区的油气收集分为两路分别进入油气治理系统,油气通过风机后送入吸收单元,自下而上进入吸收塔,与塔顶喷淋的5~10 ℃的低温柴油在填料表面逆流接触,油气中的有机物绝大部分被转移到液相中,实现油气中有机物的分离。经过吸收后的废气进入吸附单元,采用正压吸附,负压脱附的方法,使吸附单元中的两台吸附罐交替进行吸附/脱附工作。真空泵出口负压脱附的含有机物气体回到油气处理装置入口处进行循环处理。考虑到油气回收装置不稳定而可能出现的不确定超标,油气回收处理后的尾气和含油污水池废气一起,送入动力锅炉配风系统,尾气中常规污染物满足中华人民共和国《火电厂大气污染物排放标准》(GB 13223—2011),特征污染物满足《石油化学工业污染物排放标准》(GB31571—2015)、上海市《大气污染物综合排放标准》(DB31/933—2015)和上海市《恶臭(异物)污染物排放标准》(DB31/1025—2016)的要求。

6 储罐油气回收及处理技术方面的安全要求

油气回收及处理装置有效控制了储罐VOCs排放,满足日益严格的环保标准和管理要求,但安全措施缺陷和使用不当,会引发严重的安全事故。中国石油化工集团有限公司《石油化工储运罐区VOCs治理项目油气联通工艺实施方案及安全指导意见》、《石油化工企业储运罐区罐顶油气联通安全技术要求(试行)》特别对储罐气相连通收集系统提出了相关安全技术要求:其中包括(1)应根据物料性质、火灾危险性、储存温度、罐型、罐容及罐组布置等因素,选用气相平衡管、单罐单控、单呼吸阀或直接连通共用切断阀等方案;(2)当使用单呼阀方案时,应采取措施防止因聚合、结晶、冷凝堵塞等造成单呼阀失效;(3)甲B、乙A类原料储罐、芳香烃储罐、轻污油储罐、酸性水储罐等应设置氮封,每台储罐应设置单独的氮封阀组;(4)各储罐气相支线、废气处理装置入口管道等必须设置阻爆轰型阻火器,阻火器性能和质量必须可靠,应通过青岛安工院标准符合性实验测试认证,新安装的阻火器要求报青岛安工院登记建档;(5)有多个VOCs收集系统合用一套油气处理装备时,各VOCs收集系统在并入油气处理设施前分别设置紧急切断阀;(6)气相连通罐组收集的VOCs直接送往加热炉、焚烧炉等明火设备处理时,VOCs的氧含量应满足处理设备安全要求;当VOCs送往专业机构处理时,应设置在线总烃分析仪和总烃含量高高联锁切断;当VOCs送往火炬系统处理时,VOCs收集管道上应设氧含量分析仪和氧含量高高联锁切断。

7 结语

石化企业储罐环节VOCs排放量是全厂排放量的主要组成之一,目前主要采用末端分散控制与治理方面,单元技术大都较为成熟。石化企业的储罐VOCs排放控制主要从以下几个方面着手:根据储存物料的真实蒸气压和设计容积选择最合理的罐型;罐区VOCs治理优先采用压力罐、低温储存、高效密封的内浮顶罐、储罐增加隔热等源头控制措施,无法满足排放标准时,采用罐顶油气连通集中处理;VOCs排放量较大的储罐采取安装蒸气平衡、油气回收或处理设施的方法控制排放;实施泄漏检测与维修计划。