延迟焦化装置冷焦工艺技术分析

2019-08-27韩少锋

何 健 孙 宇 韩少锋

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

延迟焦化是以减压渣油、减黏渣油、催化油浆、溶剂抽提的半沥青等重质油为原料,采用高流速在加热炉中加热,使其在热转化程度较低的情况下快速通过焦化炉炉管获得热反应所需要的热量,离开加热炉后进入焦炭塔,经裂解、缩合等反应,转化为轻质油品、中间馏分油和焦炭,从而使焦化反应延迟到焦炭塔中进行的加工工艺。

焦炭塔为间歇性操作,交替进行生焦、除焦,最少需要有两组焦炭塔进行轮换操作,即一组焦炭塔为生焦过程,另一组为冷焦及除焦过程。焦炭塔的操作通常包括切换、吹汽、水冷、放水、开盖、切焦、闭盖、试压、预热和切换等几道工序。其中水冷操作即为给水冷焦,目前冷焦工艺主要有“泡焦”和“溢流”两种形式。文章从冷焦工艺、设备投资、运行问题、能源消耗和安全环保等方面对比分析两种不同形式的冷焦技术,总结“泡焦”和“溢流”工艺的优缺点。

1 焦炭塔冷焦工艺

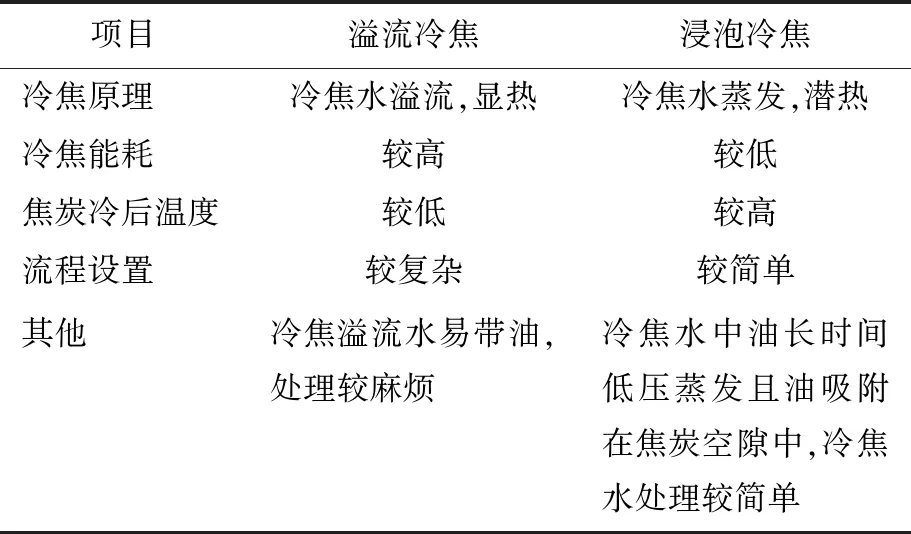

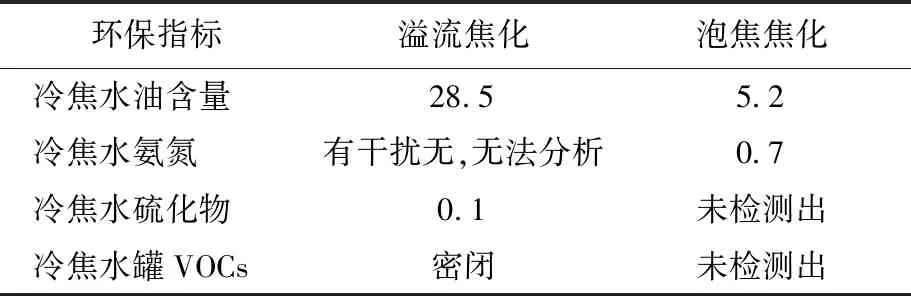

冷焦操作是将冷焦水从焦炭塔的底部送入焦炭塔内,利用水与焦炭的温差进行冷却,目前国内冷焦工艺主要为“溢流”冷焦和“浸泡”冷焦(简称泡焦),两种工艺都是从焦炭塔底部给水进行冷焦。“溢流”冷焦是持续给水直至装满焦炭塔,然后冷焦水从塔顶溢流至冷焦水罐,通过大量冷焦水流动将焦炭的热量带走,冷却至所需要的温度。“泡焦”冷焦是当冷焦水上升至焦炭塔内所设定的水位(需要淹没最大生焦高度)时,停止底部给水,通过水的蒸发来降低焦炭的温度。“溢流”和“泡焦”冷焦两种工艺基本特点如表1。

表1 “溢流”和“泡焦”冷焦两种工艺基本特点

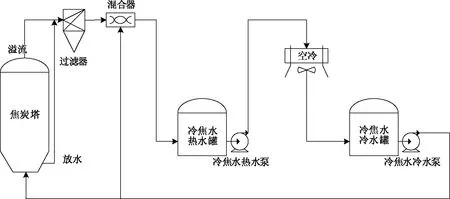

1.1 “溢流”工艺

焦炭塔冷焦给水时,冷焦水从塔底进入,在给水前期,后路至放空塔,待给水达到一定高度、压力及温度下降到一定值后,将焦炭塔塔顶后路改至冷焦水热水罐、冷焦水冷水罐,塔底持续给水,冷焦水一直从塔顶溢出,利用冷焦水的显热带走焦层中的热量,使焦炭冷却,称之为“溢流”工艺。工艺流程见图1。

图1 “溢流”工艺冷焦流程

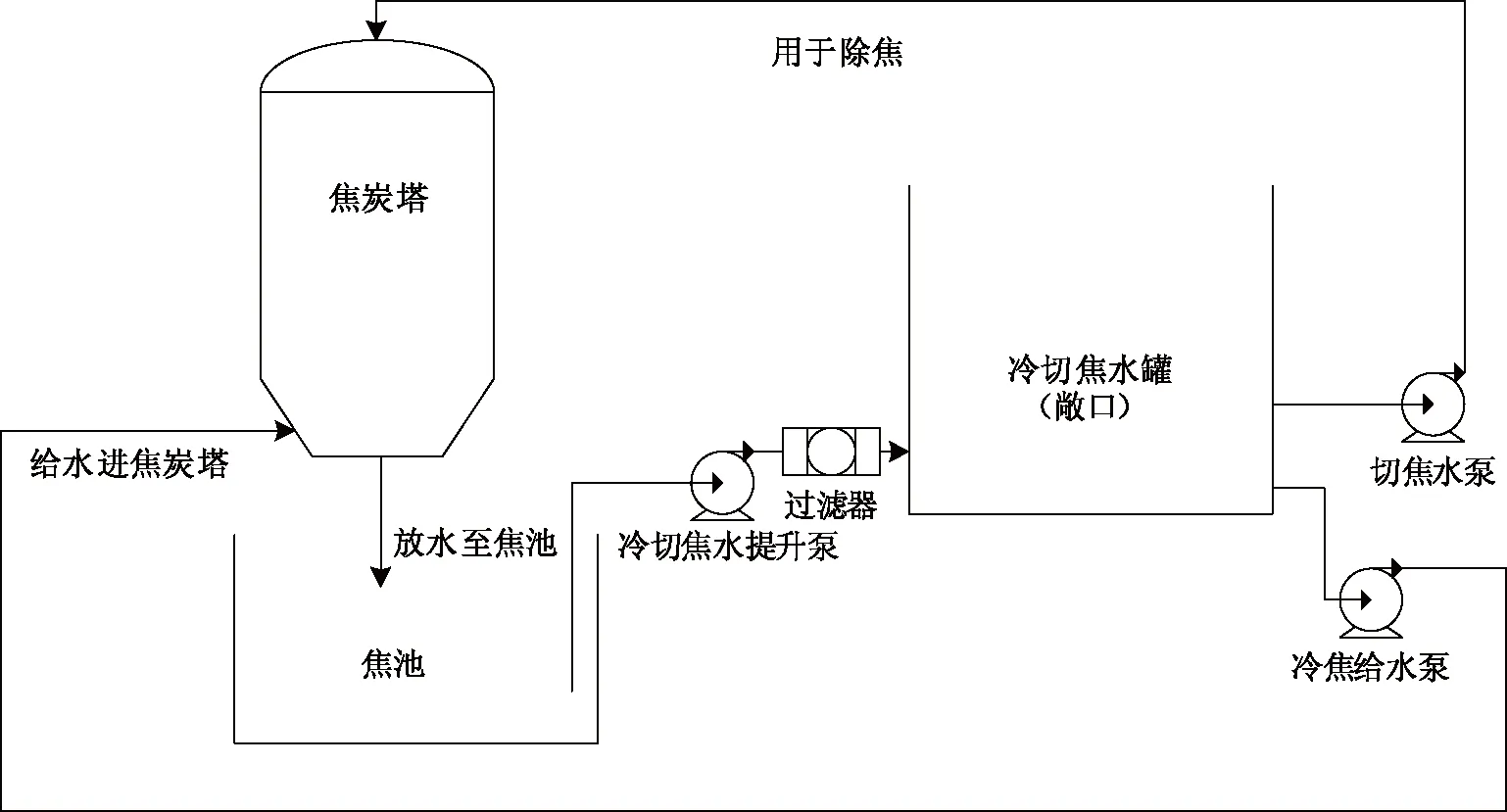

1.2 “泡焦”工艺

焦炭塔给水冷焦时,冷焦水从塔底进入,当冷焦水超过塔内焦炭层一定高度后即停止给水,将焦炭完全浸泡在水中,利用冷焦水的汽化潜热带走焦层中的热量,使焦炭冷却,称之为“泡焦”工艺。

泡焦过程中,如焦炭塔内水位下降过快时,需要及时补水,以确保冷却效果。泡焦末期,利用放空塔抽空器降低焦炭塔内压力,使得焦炭塔内的油最大程度挥发,降低冷焦水中的油含量,泡焦结束冷焦水直接放入焦池中,故其能与切焦水系统合二为一。工艺流程如图2。

图2 “泡焦”工艺冷焦流程

2 两种工艺运行情况分析

2.1 设备投入情况

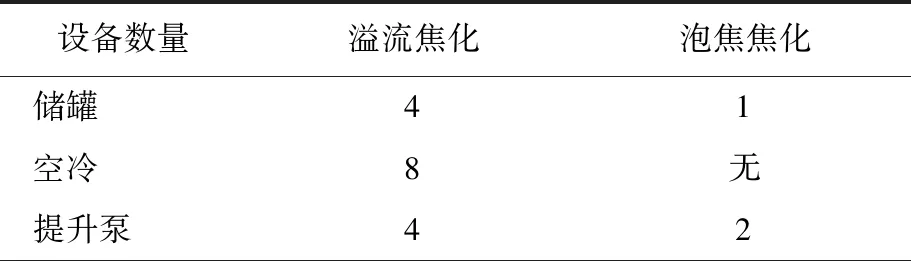

以两种不同冷焦工艺基本流程为基础,对比设备基本使用数量(见表2)。

由于工艺流程的差别,溢流工艺需要的基本设备为23台,泡焦工艺需要的基本设备为7台。从工艺流程以及设备投入量对比分析,“泡焦”工艺流程简单,设备少,冷、切焦水系统合二为一,操作简单,大大降低设备的投资费用、维护费用及操作费用;“溢流”工艺流程相对较为复杂,设备多。

表2 设备清单对比 台

续表2 台

2.2 能源消耗

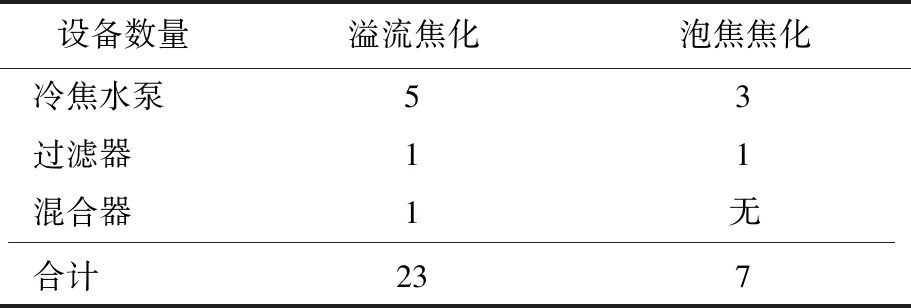

应用流程模拟软件,并结合生产实践,以现实中石化企业类似工艺流程冷焦过程单次运行耗能为基础数据,分析两种冷焦工艺的能源消耗(折算为kg标油),详见表3。

表3 冷焦耗能对比 kg

注:蒸汽耗量为泡焦时降低压力的抽空器消耗蒸汽量。

从表3中可以看出:采用泡焦工艺,动设备耗能大大降低,有利于装置的节能优化操作。因两套装置除焦工艺的差别,去除切焦水泵能耗,溢流耗能为1 553.6 kg标油,泡焦耗能440.2 kg标油,能耗差别明显。

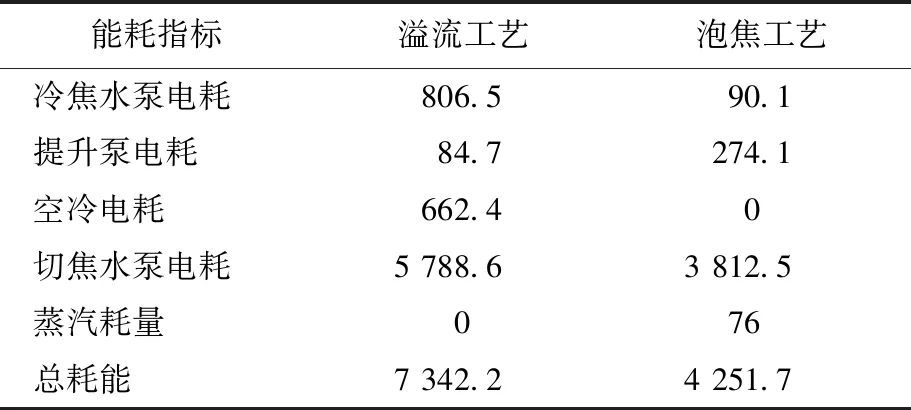

2.3 环保性

2.3.1 “溢流”工艺

随着环保要求的日益提升,冷焦水热水罐、冷焦水冷水罐逐渐采用罐顶气密闭处理,实现了环保要求,在国内应用实例也较多,效果较好。但是处理工艺均较为复杂,投资费用较高[1]。冷焦水中的油一般采用旋流除油器,效果也较好。

2.3.2 “泡焦”工艺

“泡焦”工艺由于采用低压长时间泡焦蒸发烃类,冷焦水中未见明油,冷焦水罐(敞口)附近未检测出VOCs。两者对比见表4。

表4 环保指标对比 mg/L

2.4 安全性

2.4.1 “溢流”工艺

“溢流”工艺由于储罐采用密闭处理,其管内含有大量的挥发性可燃气体,存在泄漏安全风险,国内也发生过闪爆事故[2]。冷焦水罐检修时,作为受限空间,增加了检维修风险。

2.4.2 “泡焦”工艺

“泡焦”工艺由于其冷焦水系统为敞口储罐,冷焦水无明油,也不属于受限空间,其运行安全和检修安全性大大提升。

3 存在的问题与措施

3.1 “溢流”工艺运行问题

“溢流”工艺由于其相对复杂的操作,设备较多,在运行中也存在问题。

(1)改“溢流”操作后,焦炭塔塔底持续给水,并从塔顶溢出至冷焦水热水罐。由于塔内泡沫粉焦及部分脱离的焦块存在,在大流量溢流水冲洗下,焦粉及焦块携带出焦炭塔,故溢流工艺中通常设置过滤器。由于塔内携带焦粉量较大,夹杂部分焦块,过滤器精度有限,部分焦粉携带至冷焦水储罐,并在后续的冷焦水空冷中沉积,严重时导致空冷堵塞,还会引起空冷较为严重的冲刷腐蚀[3]。目前,国内在其优化工艺中,进空冷前采用离心除焦器处理,得到一定的效果,但是增加了设备投资费用及维护费用[4]。另外,放水时焦粉和焦块同样进入冷焦水系统。

(2)目前改“溢流”操作以焦炭塔中子料位计作为判断条件,参考塔顶温度、塔壁温度及塔压,实际塔内焦炭层内的温度仍较高;同时由于塔壁温度检测范围有限,通常在焦炭塔层内存在热点。焦炭塔在改溢流进冷焦水罐过程中往往会出现较大的压力和温度波动。目前,国内炼厂采用引一路冷焦水(40 ℃左右)与溢流水混合,降低进罐温度及压力波动,提升安全性[5],但是通罐温度仍达到60~80 ℃。溢流工艺冷焦水罐顶管线往往采用柔式连接,防止压力波动引起管线振动和撕裂。

(3)焦炭塔生焦反应后,通常焦炭内挥发分的质量分数为10%~15%。在溢流工艺中,焦炭塔内气相蒸发时间较短,焦炭内挥发分无法全部被带到接触冷却系统,部分焦炭内油会随着溢流水携带至冷焦水系统。目前国内通常采用旋流除油器,利用油相和水相的密度差进行旋流分离,效果较好[6]。但是由于存在焦粉携带,通常旋流器拆清频繁,设备投资、维护和操作费用均增加。

3.2 “泡焦”工艺运行问题

“泡焦”工艺由于流程简单,无“溢流”操作,并且放水直接通过塔底放水线至焦池,故不存在焦粉和焦块携带至冷焦水罐,相应的空冷堵塞、冲刷腐蚀等问题均得到了解决;也不存在冷焦水热水罐温度高、压力波动等问题;同时,除焦粉设备省略,设备投资、操作和维护费用大大降低。

“泡焦”工艺冷焦给水后,冷焦水没过焦层,在焦炭塔内心形成相变蒸发空间。大量的烃类在长时间高温下和蒸发的水蒸气一并带到后续放空塔中进行密闭处理。另外,泡焦期间通过放空塔设置抽空器,降低焦炭塔内气相分压,使塔内的烃类大部分能够闪蒸出去。

由于“泡焦”工艺主要利用水的汽化潜热达到冷焦的目的,故其在冷焦结束时,相对“溢流”工艺放水温度较高,通常塔壁温度为100~150 ℃。随着加工原料的劣质化,焦炭硬度提高,甚至部分形成弹丸焦。在除焦“第一钻”操作时大量切焦水与焦炭接触汽化,存在“喷焦”现象,即焦炭颗粒和汽化的切焦水一并中塔顶喷出。针对此现象,可采用除焦操作加大顶给水量及塔口采用防护罩措施,有效地解决此类问题。

4 结语

综合对比“泡焦”工艺与“溢流”工艺,两者均能满足当前形势下的工艺、环保、安全要求。但是“泡焦”工艺流程简单,运行问题少,设备投资费用、操作费用、设备维护费用以及能耗均较低,安全性更高等优点,更具有在炼厂推广的价值。