纯滑动椭圆接触条件下急停对弹流润滑表面凹陷现象的影响*

2019-08-27

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

在实际应用中,绝大多数的机械零部件是处于非稳态弹流润滑状态。在制动情况下,动压效应与挤压效应对油膜形状与厚度大小有较大的影响。目前已有多位国内外研究者对制动条件下弹流油膜的变化进行了研究。1988年,AI和YU等[1]发现急停之后,在等温线接触弹流润滑问题中,挤压效应作用下封闭在接触区内的润滑油可以停留相当长的时间。GLOVNEA等[2-4]对启动与制动条件下的弹流油膜变化进行了研究,他们将急停过程分为2个阶段,即速度急剧减小的过程和速度为0的过程,并研究了速度、加速度、载荷、黏度等对油膜厚度的影响。2007年,宋怀文[5]对等温牛顿流体椭圆接触急停问题进行了动态弹流润滑分析,发现在一定载荷作用下大部分润滑油很快会被挤出接触区。王鹏等人[6]采用光干涉方法实验研究了急停冲击对滚子副油膜变化的影响,并使用数值分析方法对急停过程进行了分析。

2000—2001年,YANG等[7-9]使用理论分析验证了KANETA等[10-11]在光干涉实验中发现的表面凹陷现象,并通过“温度-黏度楔”效应解释了该现象。王珊珊等[12]实验研究了点接触条件下在急停过程中,“温度-黏度楔”凹陷向纯挤压凹陷的转化过程。本文作者将王珊珊等[12]的实验扩展到椭圆接触,采用黏度较高的润滑油,以有利于形成“温度-黏度楔”凹陷,研究在急停作用下,该凹陷向纯挤压凹陷的转变过程。

1 实验部分

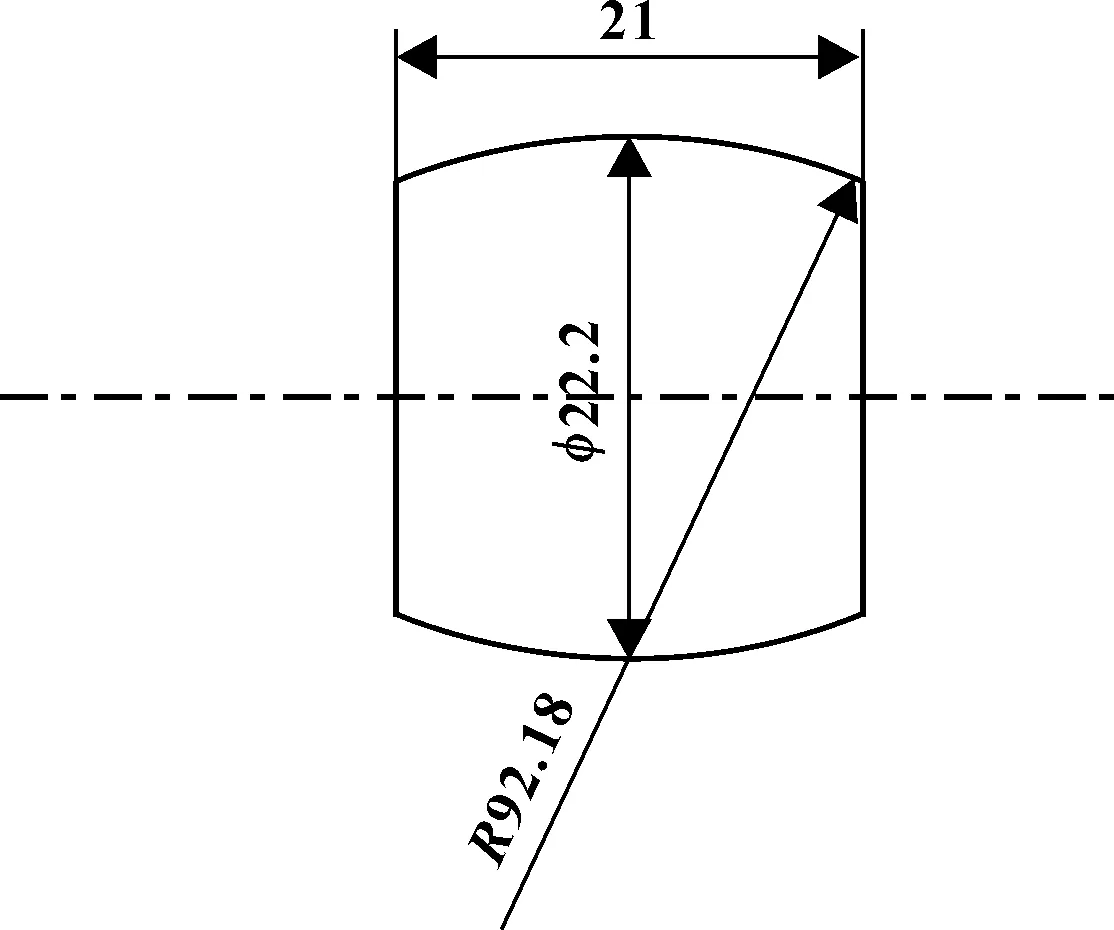

实验在滚子-盘光干涉试验机上进行,实验装置如图1所示。实验时冕盘K9玻璃盘与被固定在下夹具中的钢滚子(如图2所示)形成接触。玻璃盘直径为150 mm,与钢滚子接触的一面镀有厚度为20 nm的铬膜。钢滚子与玻璃盘的参数如表1所示。为了获得清晰的光干涉条纹,实验前将滚子进行抛光。实验研究纯滑动椭圆接触条件下急停对油膜变化的影响,即滚子固定不动,玻璃盘做纯滑动,然后突然停止,观察急停后的膜厚变化情况。实验环境温度为24 ℃。

图1 实验台照片

图2 钢滚子尺寸图

表1滚子和玻璃盘性能

Table1Propertiesofthesphericalsteelrollerandtheglassdisc

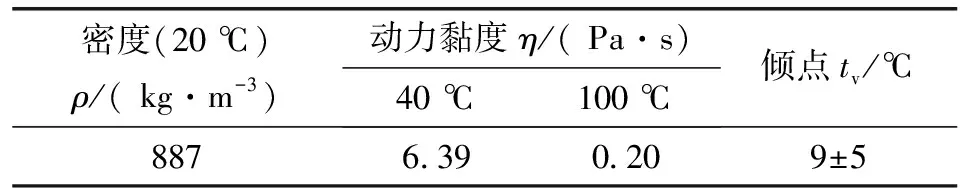

实验中所使用的润滑油为聚丁烯PB950,其性能参数如表2所示。PB950具有很高的黏度,在玻璃盘做纯滑动时,如果速度适中,接触区中很容易形成“温度-黏度楔”凹陷。实验后油膜厚度由实验室自行开发的DIIM软件测量。

表2 PB950润滑油性能参数

实验过程中,将观察到减速现象的前一帧图像作为急停的开始,即t=0。通过改变载荷和玻璃盘速度来研究油膜变化过程。

2 实验结果和讨论

2.1 不同载荷条件下急停过程的实验结果分析

图3给出了载荷为50 N,玻璃盘滑动速度ud=0.03 m/s条件下的光干涉图像及对应的油膜中截面曲线图。图3(a)所示为t=0时的结果,图3(b)—(f)为急停条件下速度急剧降低为0阶段的图像,图3(g)—(i)为速度为0阶段的图像。在图3(a)所示的光干涉图中并没有形成凹陷油膜,这是因为PB950的黏度比较大,在接触区中形成了较厚的弹流油膜,此时因为弹流润滑状态更接近于流体动压润滑,两接触固体的弹性变形较小。孟祥华[13]通过纯滑动光干涉实验、张彬彬[14]通过两表面作零卷吸运动的数值分析,指出“温度-黏度楔”凹陷的发生,既与润滑油的高黏度有关,又与运动条件即纯滑动或反向滑动有关,还与两接触表面的弹性变形有关。如果没有弹性变形的发生,即使是使用高黏度的润滑油,在玻璃盘纯滑动或者钢-钢反向滑动时,也不会出现“温度-黏度楔”凹陷。在急停50 ms后,即图3(e)中形成了明显的油膜凹陷,在t=83 ms左右,该凹陷移动到接触区中心,如图3(g)所示。在急停过程中,速度的减小降低了流体动压效应,因此在图3(b)—(d)中可看到接触区中油膜厚度的降低,两固体接触表面的弹性变形增加。在急停的最后阶段,如图3(e)、(f)所示,左侧出口颈缩之前已出现了一个明显的“温度-黏度楔”凹陷,在图3(g)、(h)中,虽然玻璃盘表面速度为0,但是凹陷仍继续向左移动,在图3(i)中已处于接触区中心位置,造成左侧原出口颈缩基本消失,仅在沿椭圆长轴方向保留了2个“耳垂”。在此过程中,油膜厚度逐渐降低,原因是接触区中的润滑油逐渐向压力为0的接触区外排出。凹陷的变化体现为整体膜厚的降低、面积的扩大和长度的伸长。此时挤压效应占主导地位,油膜凹陷主要由挤压作用形成。此后,随着时间的延长,凹陷变长,接触区整体膜厚进一步降低。

图3 光干涉图像和中截面油膜曲线(w=50 N,ud=0.03 m/s)

图4给出了在载荷80 N、盘速0.03 m/s工况下的油膜光干涉图像与中截面曲线,可看出油膜变化的整体趋势与图3一致。由于载荷的增加,图4(a)中急停前两表面的弹性变形要大于图3(a)中的弹性变形;在急停16 ms后,即图4(c)中形成了明显的油膜凹陷,在58 ms左右,该凹陷移动到接触区中心,如图4(f)所示。与图3相比,该凹陷到达接触区中心的时间变短。在凹陷油膜到达接触区后由于载荷较大,挤压效应较强,封油量明显增加,中心凹陷处的油膜厚度要大于图3中对应时刻的油膜厚度。图4中,急停后随着时间的增加,接触区润滑油逐渐向四周排出,整体油膜厚度下降趋势与图3一致。

图4 光干涉图像和油膜曲线(w=80 N,ud=0.03 m/s)

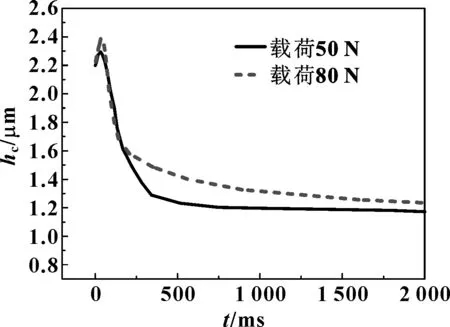

图5所示为载荷分别为50 N与80 N,玻璃盘速为0.03 m/s时中心膜厚随时间的变化。可以看出,2种载荷下在250 ms之前的油膜厚度变化较快,主要因为速度的降低导致动压效应减小。随着凹陷油膜向接触区中心移动,中心膜厚会有小幅度的升高,在挤压效应的作用下,中心膜厚会急剧下降。在进入恒载荷纯挤压阶段之后,中心油膜厚度变化较为平缓。

图5 不同载荷下中心膜厚对比(ud=0.03 m/s)

2.2 不同速度条件下急停过程的实验结果分析

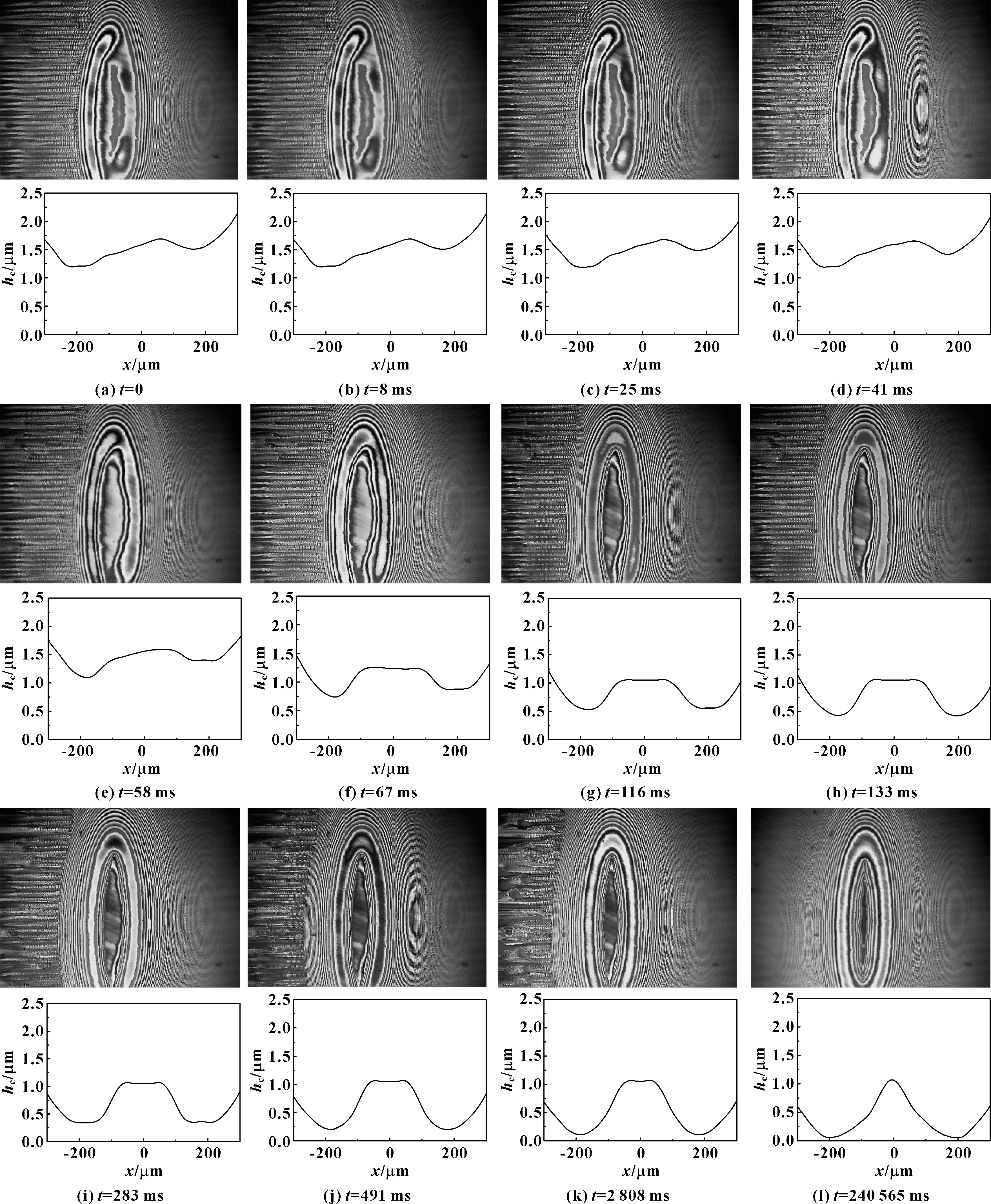

在载荷为80 N条件下,分别研究玻璃盘速度为0.02、0.01 m/s工况下急停过程的膜厚变化。图6给出的是载荷为80 N,玻璃盘速度为0.02 m/s工况下的光干涉图及中截面膜厚曲线图。在纯滑动的稳态过程中,由于卷吸速度适中,载荷又比较大,接触区已有明显的半椭圆形状的“温度-黏度楔”凹陷存在(如图6(a)所示)。急停之后,该凹陷也逐渐向接触区中心移动,同时面积增大,长度变长,整体油膜厚度下降。

图6 光干涉图像和油膜曲线(w=80 N,ud=0.02 m/s)

图7所示为载荷为80 N,玻璃盘速度为0.01 m/s工况下的光干涉图与中截面膜厚曲线图,在图7(a)中,接触区中存在3个凹陷,一个是靠近接触区中央的长凹陷,另外两个是沿椭圆长轴方向的小凹陷,像两只眼睛。这种低速条件下出现的3凹陷现象与YANG等[15]的发现吻合。在速度降为0的过程中,2个眼状凹陷首先消失,但长凹陷面积基本不变(如图7(b)—(d)所示)。随后,长凹陷的面积增加,长凹陷中心形状基本一致。随纯挤压作用的延长,油膜整体厚度下降,接触区中润滑油不断向周围泄漏,油膜凹陷变为纯挤压凹陷。

图7 光干涉图像和中截面油膜曲线(w=80 N,ud=0.01 m/s)

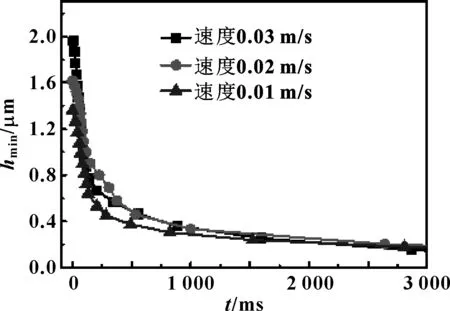

图8给出的是载荷为80 N,3种玻璃盘速条件下最小膜厚随时间的变化曲线,可以看出,速度越大,初始膜厚越高,但是在速度急剧下降过程中的最低膜厚减小速度均很快。

图8 3种速度条件最小膜厚的变化曲线(w=80 N)

3 结论

通过实验研究椭圆接触在滚子-盘实验台上急停过程中的弹流润滑现象,得到以下结论:

(1)载荷增加时,中心膜厚在急停初始阶段会有所升高随后急剧下降,油膜形状变化的整体趋势没变,接触区内封油量增加,“温度-黏度楔”凹陷出现的时间与凹陷到达接触区中心的时间均变短。

(2)速度不同时,急停过程中“温度-黏度楔”凹陷的产生过程不同,但都会向接触区中心移动。速度增加时,在速度急剧降低为0的阶段,初始油膜厚度高,油膜厚度下降较快;在速度为0的恒载荷纯挤压阶段,油膜厚度下降均较慢。