高速气动涡轮气体多孔质径向轴承结构设计和性能分析*

2019-08-27

(天津大学机械工程学院 天津 300072)

在汽车喷涂行业,高速涡轮喷涂装置中的气体轴承主流形式有2种:一种是节流孔式的气体轴承,一种为多孔质形式的气体轴承。多孔质气体轴承比节流孔气体轴承能达到更高的转速,且具有承载力高、刚度大、稳定性好等优点,因而在气动涡轮喷涂中的运用越来越多。在实际工作中,由于漆料附着、供气压力不稳定、轴系结构等多因素的影响,造成涡轮在工作中出现失稳状况,易导致转子与轴承碰撞,使高速涡轮出现极大损伤,进而影响喷涂质量和涡轮使用周期。针对在实际操作中出现的高速气动涡轮的转子与轴承碰撞导致的高速涡轮损伤问题,本文作者设计出一种新的多孔质气体轴承结构用于避免此类情况的发生,并对新结构的轴承性能进行理论分析,研究工作和结构参数对多孔质气体轴承的稳态性能的影响。对于径向多孔质气体轴承性能的分析,就是求解Reynolds方程来仿真出气膜中的压力分布状况。国内外对雷诺方程求解的研究也相对较多[1]。

国外研究中,RAO[2]早年对气体轴承进行了深入的理论研究,包括雷诺方程的求解和轴承承载力的计算以及轴承刚度的分析,对径向气体轴承之后的研究提供了思路和方法。巴西圣保罗大学NICOLETTI等[3]通过对矩形块理论分析推导出径向气体轴承的承载能力,研究了姿态角等影响因素,但是并没有考虑稀薄效应的影响。日本OTSU、KOGURE等[4-5]研究发现,多孔质表面的致密层影响多孔材料的结构,导致材料的渗透率发生变化;同时,作者还提出了一套多孔质气体轴承分析理论;由于致密层厚度的不可测性,作者在计算时人为设定一定的数值和比例,并进行了实验。德国学者HEIDLER等[6]对多孔质气体径向轴承进行理论分析和实验对比,但是在理论分析中只考虑了单轴向方向气压的影响,并没有考虑周向气压的影响;并且在数值计算时,需要改变不同的参数来使初始气压达到一个合理的值。

国内研究中,哈尔滨工业大学卢泽生等[7]对局部多孔质气体静压轴承使用的石墨材料的渗透率进行分析,建立了数学模型,并进行了实验验证;王学敏等[8]通过有限差分法分析不同润滑介质下的静压轴承性能。湖南大学冯凯等人[9]通过建立多孔质石墨静压推力轴承模型,对气体止推轴承静态特性进行了分析。天津大学张晓峰等[10]用HyperMesh作为前后处理器和C语言编写求解器,研究了多孔材料渗透率、供气压、供气面积等因素对气体止推轴承性能的影响。

上述研究都没有探讨轴径倾斜时对气体轴承性能的影响,并且大多数的仿真和研究对象为采用厚度均一的多孔质材料或节流器的多孔质径向气体轴承[11-12]。本文作者通过数值仿真实现对多孔材料存在变厚度时的稳态分析,即在轴承的外侧进行开槽实现局部厚度变小,使该区域的气体流量增大,局部压力增大;同时也针对2种开槽结构的多孔质径向轴承进行对比分析,研究轴承的承载能力及力矩与偏心率、倾斜角、转速的关系。

1 动静压多孔质气体轴承稳态特性研究

1.1 动静压多孔质气体轴承的结构设计

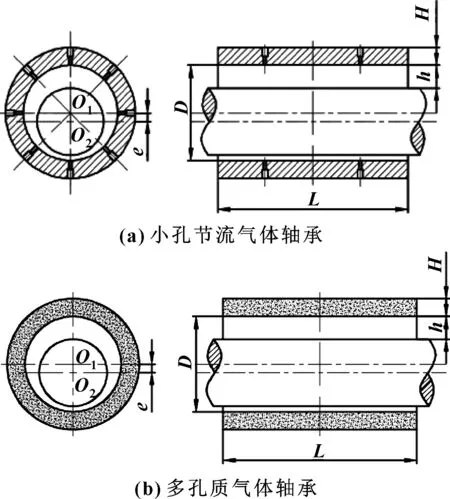

文中通过改变多孔质气体轴承的轴衬结构来分析轴承性能的变化。结构设计主要参考两方面,一方面是参考文献[13]中双排节流孔的设计,如图1(a)所示。在气体轴承的研究中,节流孔的研究较为成熟,双排节流孔的两排点支撑有利于提高气体轴承的抗倾斜性能。另一方面是参考大多数多孔质轴承结构设计采用的厚度均一的全多孔材料结构,如图1(b)所示。

图1 气体轴承

图2 多孔质径向气体轴承模型

基于这两方面的考虑,提出厚度不均一的多孔质气体轴承结构设计,并对其进行性能分析。图2所示为设计的2种新类型的多孔质径向轴承结构示意图。图中D为轴承直径,h为气膜厚度,L是轴承长度,h1是多孔材料外侧沟槽部分多孔材料的厚度,b是沟槽的宽度,l是两槽之间的宽度,H为材料的厚度。

1.2 多孔质气体轴承Reynolds方程及边界条件

气动涡轮在工作时,高压气体通过多孔材料输入到轴承的微小间隙中,形成具有承载能力的气膜。由于气膜厚度h在5~20 μm之间波动,所以气压在轴承直径方向上的变化可以忽略不计,仅考虑气压在轴向和圆周方向上的变化。根据文献[14]中的压缩雷诺方程得到下式:

流量因子qm中H0是指多孔材料的厚度,压力p随着坐标的变化而变化,在计算时需要将其分开计算。流量因子一部分是随着气压变化而变化的,一部分为固定常量:

在环沟槽处H0=h1,非环沟槽处H0=H。

求解Reynolds方程应用的压力边界条件为

对雷诺方程用中心差分法进行离散,计算求解采用牛顿迭代法[15],然后进行收敛判断,当满足收敛条件即max||pk+1(i,j) -pk(i,j)||<10-6时迭代终止,然后得到气膜间隙中的压力分布。

1.3 多孔质气体气膜厚度的建模

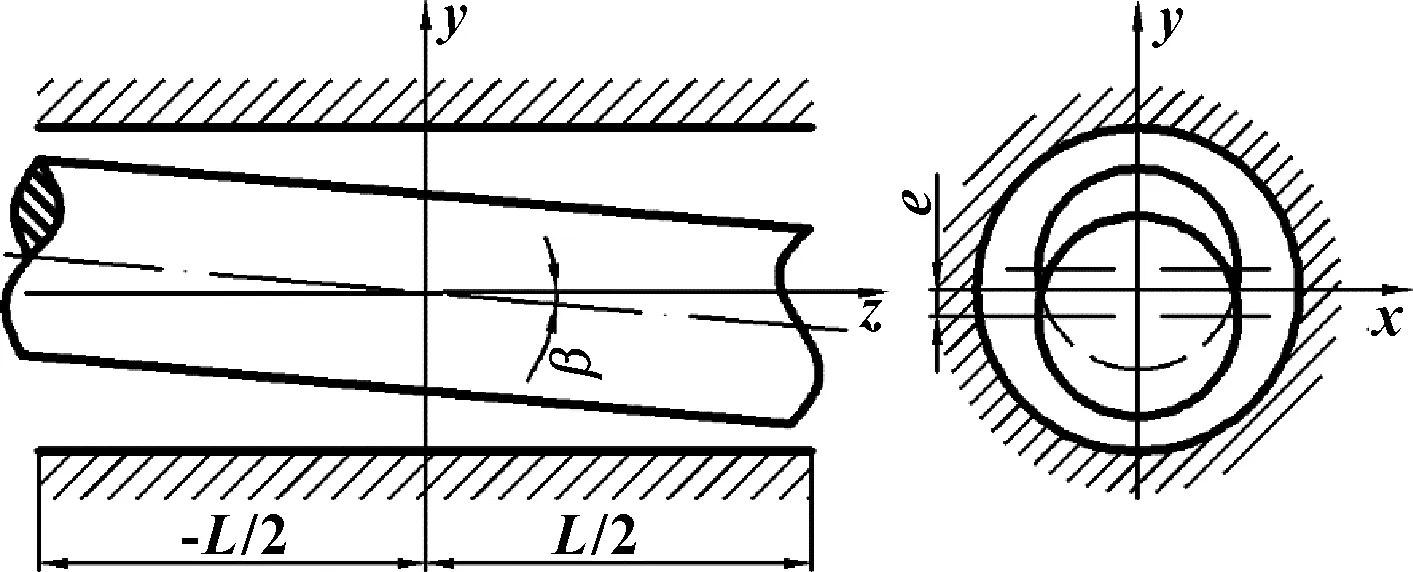

转子与轴承的角度会引起气膜厚度发生变化,进而对轴承的承载性能产生影响。如图3所示。

图3 径向气体轴承倾角示意图

考虑转轴沿轴向的倾斜角β,则气膜的厚度表达式[13]为

式中:hm为平均气膜厚度(μm);ε为偏心率(μm);θ为偏位角(rad);L为轴承长度(mm)。

1.4 多孔质气体轴承的力矩和刚度

由于研究的轴承是关于中心对称的,所以将轴承分成两部分进行分析。根据数值仿真可以计算出气体轴承的承载能力。将求得的承载力分别沿x和y方向分解,然后关于对称中心求力矩,得到气膜在水平方向的力矩Mx和垂直方向的力矩My。垂直和水平力矩是轴承在一定倾斜角下,在垂直和水平方向承载力产生的力矩,通过垂直力矩和水平力矩的大小可以用来判断轴承的抗倾斜能力。在倾角相同的情况下,垂直力矩和水平力矩越大则轴承抗倾斜的能力越好。

垂直和水平方向承载力及垂直和水平力矩计算公式分别为

由于在数值仿真中采用对称计算,所以在分别计算Z<0和Z≥0两部分轴径倾斜时,两侧对应求和力矩应该考虑对称。水平方向力矩应求和,垂直方向力矩应求差。轴承气膜刚度的求解公式[17]为

2 数值仿真

轴承的工作参数如表1所示,供气槽结构参数如表2所示。

表1 工作参数

表2 结构参数

2.1 气膜分布情况

图4(a)所示是稳态时转轴偏心并且倾斜时的气膜分布状态,图4(b)所示是稳态时转轴只存在偏心时的气膜分布状态。当存在倾角时,气膜分布从Z=0开始分布不对称,Z<0时,最低点的气膜厚度随着Z的减小开始逐渐变薄,Z>0时,最低点的气膜厚度随着Z的增加开始逐渐变厚。

图4 气膜分布

2.2 倾斜角对气体轴承性能的影响

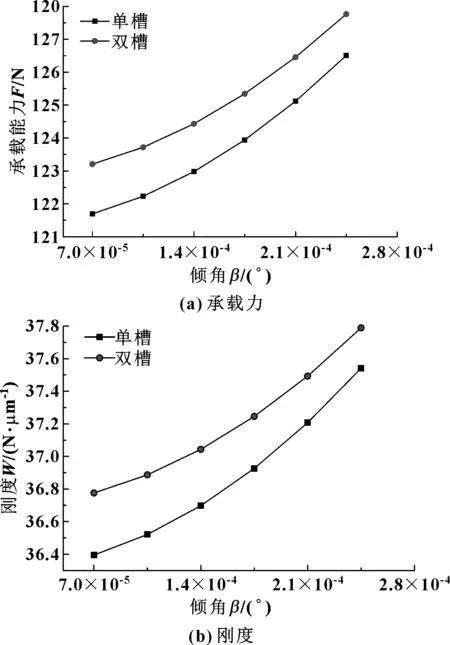

当转速为60 000 r/min,其他条件如表1和表2所示时,对2种轴承结构的稳态性能进行分析,得到承载能力和气膜刚度随倾角的变化曲线,如图5所示。

图5 单槽和双槽轴承承载能力和刚 度随倾角的变化(60 000 r/min)

根据图5(a)可以分析出,当倾角增加时,单沟槽和双沟槽类型轴承的承载能力都随之增加,但是在相同转速和倾角下,双沟槽类型轴承的承载能力比单沟槽类型的高。从图5(b)可以看出,轴承的气膜刚度也随着倾角的增加而增加,且双沟槽结构的刚度明显高于单沟槽。

轴径轴承发生相对运动时,润滑气体由于黏性会随运动裹入间隙中,从而影响轴承的压力分布。所以,当偏心率为定值0.3时,分析不同转速下2种轴承的水平和垂直力矩随倾角的变化情况,如图6所示。

通过研究发现,偏心率为定值时,转速对水平方向的力矩影响较大。随着转速的增加,水平方向力矩急剧增加,但是在转速较低时,随着倾角增加水平力矩基本无变化,转速较高时,水平力矩随倾角增加较为明显。随着倾角的增加,2种类型轴承的垂直力矩也逐渐增加。

图6 不同转速下单槽和双槽轴承的垂直力矩和水平力矩随倾角的变化

2.3 偏心率对轴承性能的影响

图7示出了转速60 000 r/min下单槽和双槽轴承性能参数随偏心率变化。可以看出,不同偏心率下,2种轴承的承载能力较为接近,但是双沟槽气体刚度气膜刚度高于单沟槽气体刚度;轴承的垂直力矩和水平力矩随着偏心率的增加而急剧增加。

图7 单槽和双槽轴承性能参数随偏心率的变化(60 000 r/min)

图8示出了不同转速下单槽和双槽轴承垂直力矩随偏心率的变化。在低偏心率时,随着转速增加,垂直力矩变小;高偏心率时,垂直力矩随着转速的增加而增加;在偏心率约为0.5时,转速的增加对单沟槽和双沟槽轴承的垂直力矩影响较小。

图8 不同转速下单槽和双槽轴承垂直力矩随偏心率的变化

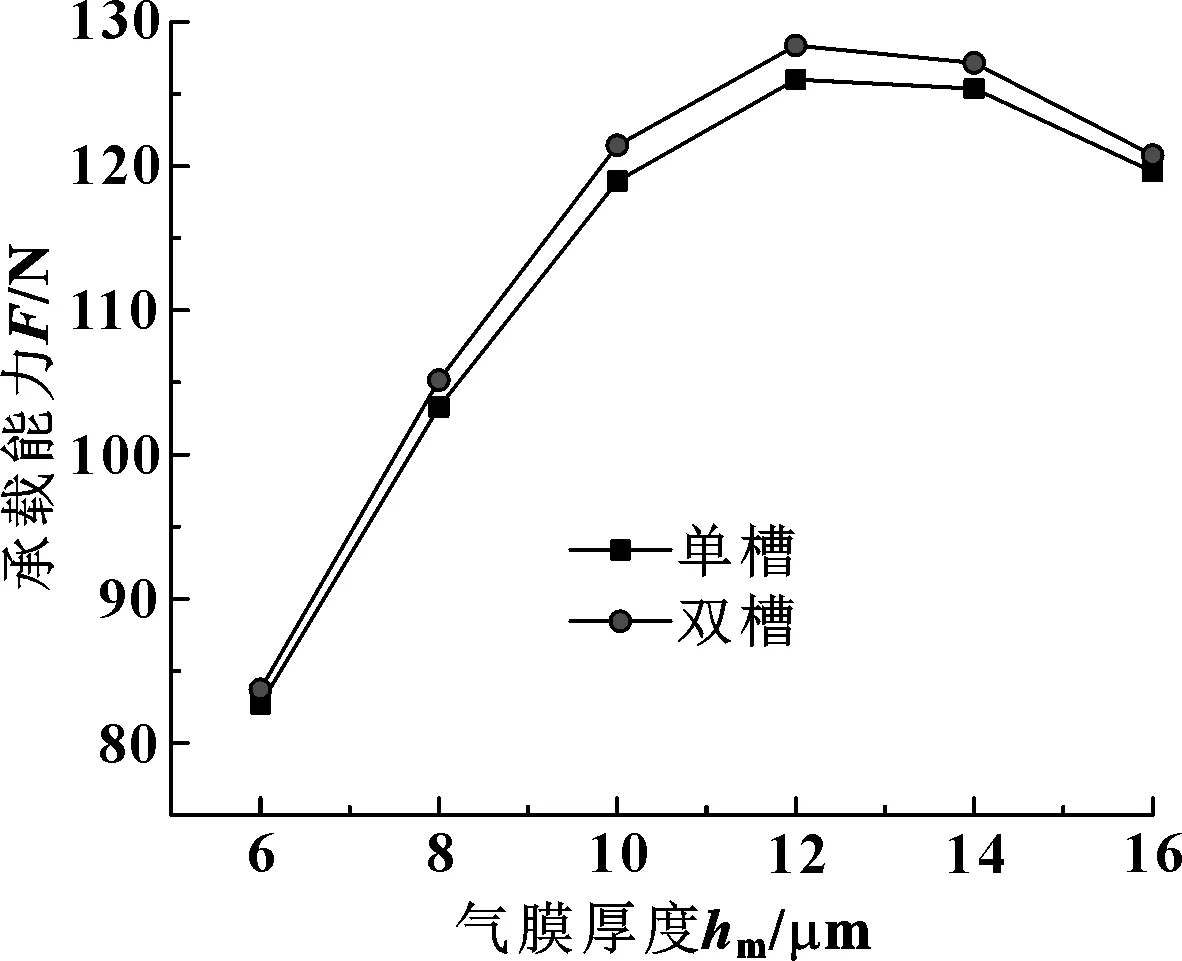

2.4 气膜厚度对轴承性能的影响

图9示出了偏心率为0.3、转速为60 000 r/min时单槽和双槽轴承承载能力随气膜厚度的变化。可以看出,随着平均气膜厚度的增加,轴承的承载能力先增加后减小,双沟槽的承载能力比单沟槽的高。

图9 单槽和双槽轴承承载能力随 气膜厚度的变化(60 000 r/min)

如图10所示,当轴承转速为60 000 r/min,偏心率为0.3时,不同气膜厚度下倾角对轴承垂直方向的力矩影响较大,且随着倾角的增加,垂直力矩增加;随着气膜厚度的增加,垂直力矩逐渐降低,并且不同倾角下的垂直力矩的差距开始逐渐减小;水平力矩随着气膜厚度的增加逐渐减小并趋于0。

图10 不同倾角下单槽和双槽轴承力矩随气膜厚度的变化

3 结论

(1)提出单沟槽和双沟槽2种供气气体轴的承载能力,随着偏心率的增大而逐渐增大,随着气膜厚度的增加先增后减;而刚度随着倾角的增加而增加。转速和偏心率一定时,2种气体轴承的水平力矩和垂直力矩随着倾角的增加而增加,随着气膜厚度的增大而减小。小偏心率时,气体轴承的垂直力矩随着转速的增加而降低,大偏心率时,气体轴承的垂直力矩随着速度的增加而升高。

(2)在偏心率一定的情况下,单沟槽结构轴承的刚度和承载能力在相同条件下低于双沟槽结构。在高速运转状态下,随着倾角的增加,双沟槽结构具有更高的垂直力矩和水平力矩;当偏心率增大时,单沟槽的刚度低于双沟槽,所以双沟槽结构具有更好的抗倾斜能力。

(3)当气膜厚度增加时,2种结构轴承的垂直力矩和水平力矩都下降,这说明气膜厚度对轴承抗倾斜能力具有一定影响。