生物质炭制粉、成型及烘干工艺研究

2019-08-26张彦

张彦

(湖北省电力勘测设计院有限公司,湖北 武汉430040)

生物质热解和气化技术作为分散利用生物质能的有效手段,可将生物质转化为清洁燃气及生物质炭两种基本产品[1],经过热解和气化的生物质炭,具有含碳量大、挥发份和灰分小的特点,制做成成型炭棒后具有储运方便、燃烧时间久、环保无污染等优点[2],在生产生活中被大量使用。而现有炭粉成型工艺,由于缺少相关工艺或设备选择不当,导致生产的炭棒质地疏松、机械强度差、外观粗糙、燃烧时间短等缺点,进而使产品附加值大大降低。同时,很多炭棒生产厂采用晾晒的方式,来降低炭棒水分,该种方式不仅产量低,占地面积大,而且对环境也有一定的污染。另外,传统机制木炭先将生物质原料粉碎后制成半成品成型燃料,然后再送入炭化窑中进行炭化,期间会有大量的烟气排放,环境污染严重,自动化程度低,人工成本高,产量低,且炭棒质量的好坏受工人经验的影响很大,很难成批量生产出质量合格的成型炭棒。基于以上背景,针对现有炭粉成型工艺产量低、成本高、环境污染大、产品质量差等问题,提供一种生物质炭制粉、成型及烘干工艺。同时,也针对现有生物质热解或气化技术,提供一种增加热解或气化产品附加值的方法。

1 生物质炭制粉、成型及烘干工艺

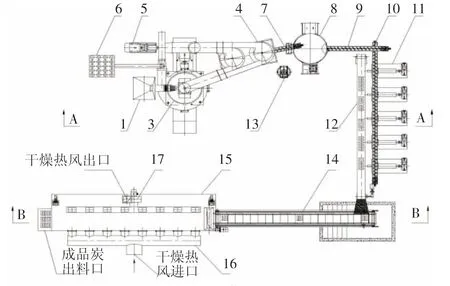

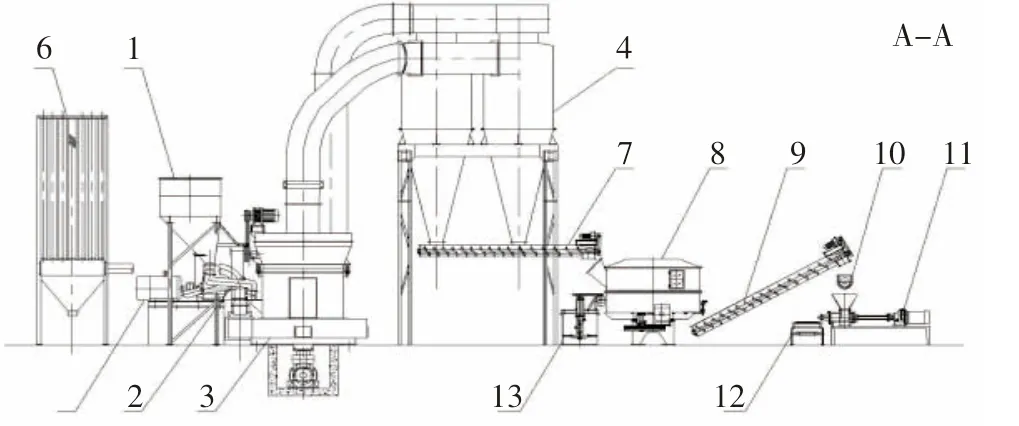

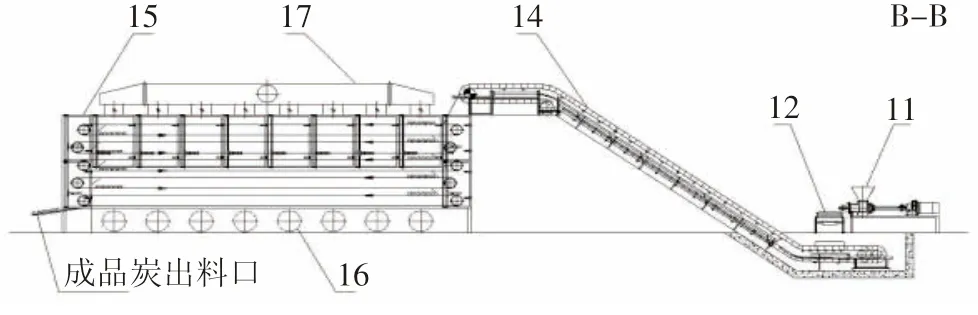

生物质炭制粉、成型及烘干工艺,包括生物质炭制粉、炭粉成型及炭棒烘干工艺。工艺平面图见图1,工艺断面图见图2和图3。

图1 工艺平面图

图2 工艺断面图

图3 工艺断面图

1.1 生物质炭制粉工艺

生物质原料经炭化后的生物质炭粒度一般在30 mm 以下,该粒度下的生物质炭无法直接成型,需要将其制成粉状颗粒。一般生物质炭达到好的成型效果,需保证炭粉粒度在80 目以上。

生物质炭制粉工艺,主要将粒度较大的生物质炭制备成粒度合适的生物质炭粉,从而保证炭粉成型过程稳定性,该工艺包括料仓、给料机、磨粉机、集粉器、鼓风机、布袋除尘器。给料机将料仓中生物质炭定量送入磨粉机的研磨室,研磨后的细粉由鼓风机循环风带入磨粉机分析室进行分选,粒度过大的物料落回磨粉机研磨室重新研磨[3],粒度合格的炭粉则随气流进入集粉器,再由螺旋输送机Ⅰ送入炭粉成型工艺。

生物质炭制粉工艺的气流采用循环风路,为保证磨粉机在负压状态下工作, 气流循环过程中所增加的气流量通过余风管排入布袋除尘器,净化后排入大气。整个制粉过程,无任何粉尘泄露,操作车间环境干净,且生产出的炭粉粒度均匀。

1.2 炭粉成型工艺

前段工艺生产出的炭粉,还需要添加一定比例的粘合剂和水,再进行混合、搅拌及碾压工艺,保证炭粉混合物之间密实无较大空隙,而后送入炭粉成型机,通过螺旋挤压推进方式,生产出有强度且具有一定规格形状的成品炭棒[4]。

炭粉成型工艺,包括螺旋输送机Ⅰ、轮碾搅拌机、螺旋输送机Ⅱ、螺旋输送机Ⅲ、炭粉成型机、皮带输送机、定量搅拌桶。集粉器料斗内满足粒度要求的炭粉由螺旋给料机Ⅰ送入轮碾搅拌机进行碾压和搅拌,该工序能很好地排除物料颗粒间的空气,使所混合的物料水分均匀,颗粒表面润湿充分[5]。轮碾搅拌机旁设有定量搅拌桶,可通过计量泵将稀释后的粘合剂定时定量送入碾内,粘合剂按照炭粉质量3%的比例添加,并保证混合后的炭粉水分在30%左右。轮碾搅拌机每次搅拌时间不超过5 min,每次搅拌完成后,炭粉由螺旋输送机Ⅱ送入螺旋输送机Ⅲ,螺旋输送机Ⅲ有多个出料口,每个出料口下设置1 台炭粉成型机,可通过设置多台炭粉成型机,来提高成型炭棒单位时间内产量。炭粉成型机采用螺旋挤压、推进的方式,可生产出有强度且具有一定规格形状的成品炭棒。

1.3 炭棒烘干工艺

炭粉成型工艺生产出的成型炭棒,其含水率较高,无法直接装箱外运,还需进一步进行烘干处理,最终炭棒含水率应保证在5%左右。

炭棒烘干工艺,包括波状挡边带式输送机、翻板式烘干机、进风装置、出风装置。含水率较高的成型炭棒通过斜板滑入波状挡边带式输送机,该机的输送带有波状挡边和横隔板,可防止炭棒下滑。炭棒被提升至翻板式烘干机顶部,然后顺着斜板缓慢滑至烘干机顶端翻板上。烘干机内设有多层链板输送机,炭棒在翻板上行走至机头或机尾位置处,会自动落入下层翻板,即在同一层输送机会来回运行两次,可实现单层双行程烘干,大大节省了烘干机长度和占地面积,同时加大烘干行程,提高了烘干效率。另外,翻板式烘干机上下两层翻板的高度仅为200 mm,炭棒下落过程中无任何破损。

翻板式烘干机采用负压引风的方式,翻板采用网孔状形式,使热风以一定速度与物料表面均匀接触,热风分布均匀,利用率高,干燥速度快。翻板式烘干机可通过调整箱内输送机长度、输送机层数以及运行速度,来调节炭棒与热风接触时间,从而调节烘干机的干燥速度。

整个干燥过程连续不间断,烘干效率高,且设备占地面积小。

2 结论

与现有炭粉成型工艺相比较,本工艺具有以下特点。

(1)本工艺中生物质炭制粉工艺的气流是循环的,并且在负压状态下流动,最后废气通过布袋除尘器净化后排放,整个过程对环境无污染。

(2)本工艺中生物质炭制粉工艺将生物质炭研磨至粒度为80 目以上,且经过轮碾搅拌机碾压搅拌,能够大大提高成型炭棒的质量,生产的成型炭棒密度大、机械强度高、颗粒均匀光亮、燃烧时间长。

(3)本工艺中炭粉、粘合剂和水的质量比为:1∶0.03∶0.44,该比例在炭粉成型过程中,成型效果好,炭棒破损率低,抗跌落强度高。

(4)本工艺采用翻板式烘干机,箱内输送机可实现单层双行程烘干,大大节省了烘干机长度和占地面积,同时加大烘干行程,提高了烘干效率。