新型绿色废铅锡合金高效提取技术研究

2019-08-26郎庆成王云立肖向彬赵斌曹雅武晓燕

郎庆成,王云立,肖向彬,赵斌,曹雅,武晓燕

(1.中华全国供销合作总社天津再生资源研究所,天津300191;2.天津市电子废物资源再生技术工程中心,天津300191)

2017年全球电子废弃物监测报告[1]显示:2016年全球共产生4 470 万t 电子废弃物,原材料总价值高达550 亿欧元。废弃电子产品中最具经济价值且最难处理部分为电子线路板,而铅锡作为早期电路板原件与基板焊接过程中普遍使用的金属焊料,回收率偏低,造成了严重的环境污染和经济损失[2-3]。目前使用最多的废铅锡回收处理方法为湿法电解精炼提纯技术:以硅氟酸为电解液,废铅锡合金为阳极,在阴极可获得纯度较高的精焊锡[4]。但硅氟酸具有强腐蚀性且易分解产生氟化氢,损害人体健康,同时废液难降解,氟离子污染环境[5]。虽目前大部分企业仍沿用硅氟酸电解液精炼废铅锡焊料,但随着社会环保意识增强,含氟离子电解液必然会因环境问题遭到淘汰或禁用。

本研究独辟蹊径,首次将环保型强酸——甲基磺酸用于废铅锡焊料精炼,开发了绿色高效甲基磺酸盐新型废铅锡焊料提纯技术,通过调节相关电解参数,实现废焊锡材料的大电流快速工业化电解精炼,提高电解效率,促进废铅锡焊料回收利用技术的进一步发展。

甲基磺酸(简称MSA)在电镀领域有着广泛应用[6]。20 世纪70年代末,电镀行业普遍使用氟硼酸为电镀液,后因污染环境逐步研发新型电镀液。20 世纪90年代末,MSA 在电镀行业逐渐被相关企业接受,现已被证明是氟硼酸的良好替代物,成为目前应用最为广泛的一种镀锡工艺[7-9]。但暂未有MSA 用于废铅锡合金精炼提纯的报道,因此本研究具有独创性,该大电流、快速、无污染废铅锡焊料提纯方法,对促进铅锡资源回收利用具有重大意义。

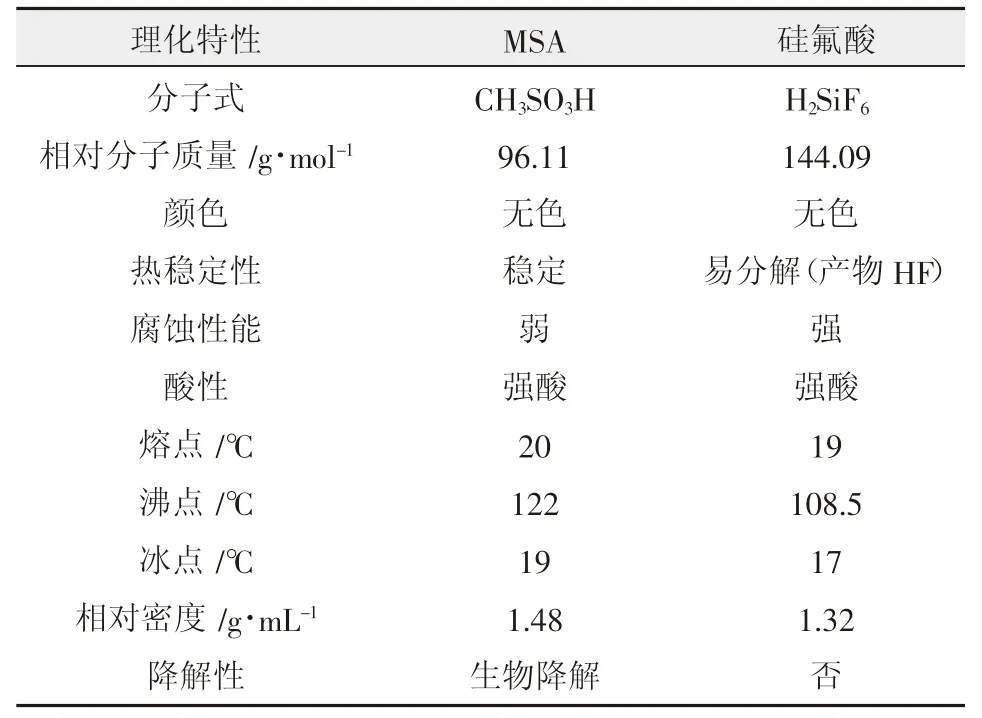

MSA 和硅氟酸理化性质对比如表1所示。

表1 MSA 和硅氟酸理化性质对比表

MSA 为强酸,电离度高溶于水后可完全电解为H+,CH3SO3-,溶液稳定无副产物生成;MSA 的当量电导较低,可允许其在较高的电流密度下进行电解使用,从而实现大电流电解,提高生产效率[10]。MSA 电解液相比于硅氟酸的主要优势:(1)可实现大电流电解,提高电解效率;(2)毒性小、可生物降解为二氧化碳和硫酸盐,可消除氟离子对环境影响的后顾之忧;(3)虽然为强酸,但对设备的腐蚀小;(4)有较强的稳定性,对操作人员要求较低、健康损害较小。

本研究将从阴极沉积物表面形貌、能耗、纯度3 个方面对甲基磺酸电解精炼提纯质量进行鉴定,通过改变甲基磺酸浓度、电流密度、铅锡离子浓度3 个主要影响因素,使电解精炼达到综合最优效果,对后期甲基磺酸电解精炼废铅锡焊料工艺市场化和规模化具有一定指导意义。

1 实验部分

1.1 实验材料

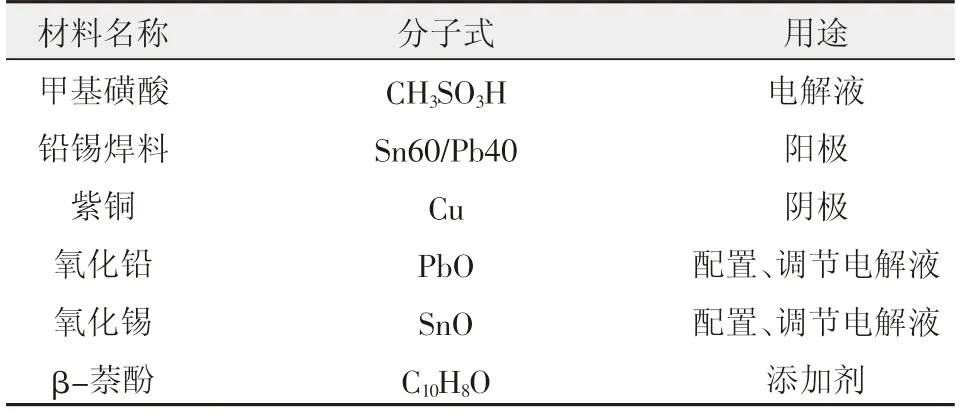

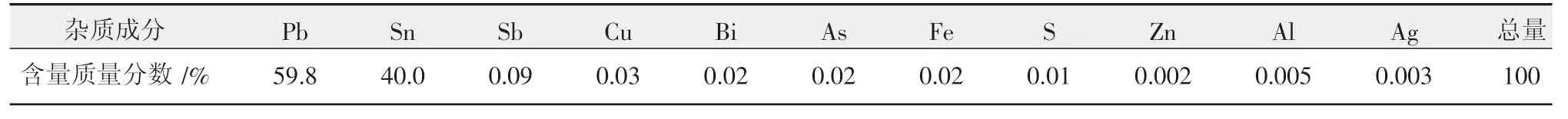

实验过程中使用的主要材料及用途如表2所示。

表2 实验材料

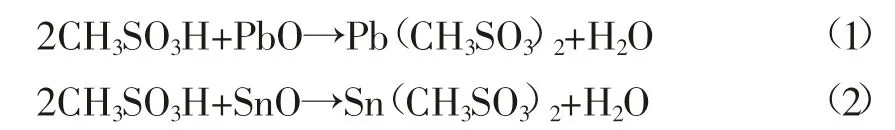

电解过程中阳极铅锡焊料中各成分如表3所示。

表3 铅锡焊料成分表

1.2 实验原理

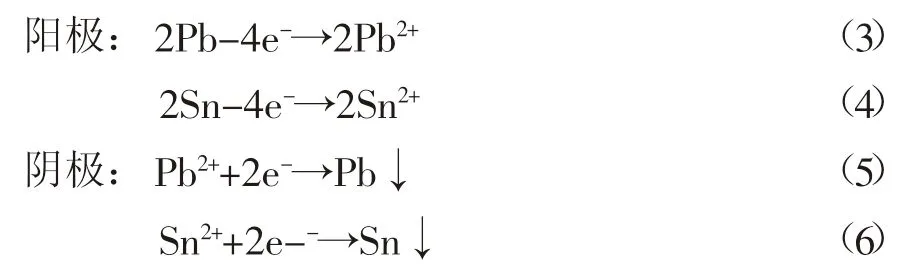

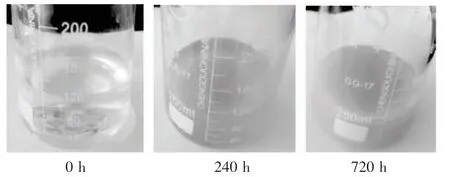

废铅锡焊料中主要成分为Pb,Sn,杂质元素有Cu,Ag,Sb 等元素。以MSA 电解液精炼铅锡焊料时,废铅锡焊料为阳极[11],纯焊锡合金为阴极(本实验以铜板为阴极),主要反应方程式如下。

(1)首先利用方程式(1)和(2),配置含有一定量Pb2+,Sn2+和游离甲基磺酸的电解液(通常以铅、锡氧化物为电解液配置原料)。

(2)电解过程中,阴阳两极发生的主要电极反应式如式(3)~(6)。

电解过程阳极的废铅锡焊料及其他负电性金属溶解为离子,而正电性金属包括Cu,Ag 等则不溶解,Sb,Bi 等负电性金属溶解后会迅速水解为沉淀并附着于阳极表面,纯铅锡沉积于阴极表面,无其他杂质生成,以达到精炼提纯的效果。

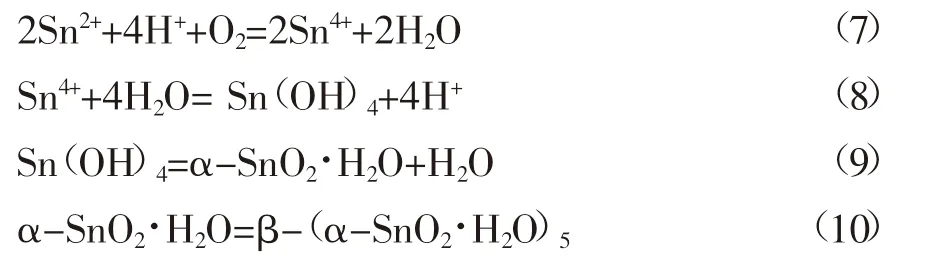

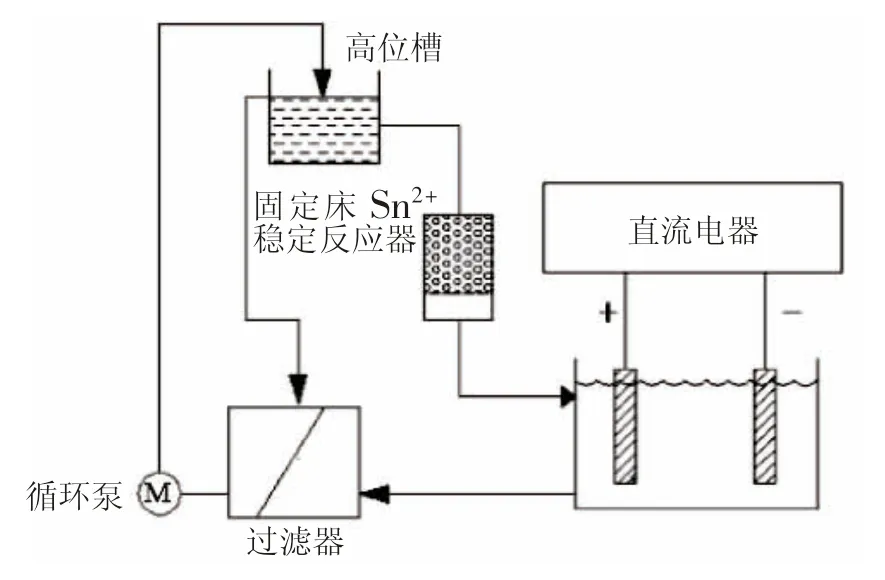

1.3 电解设备

电解过程中使用的设备如图1所示,主要由直流电源、导线和电解池三部分组成。

2 结果与讨论

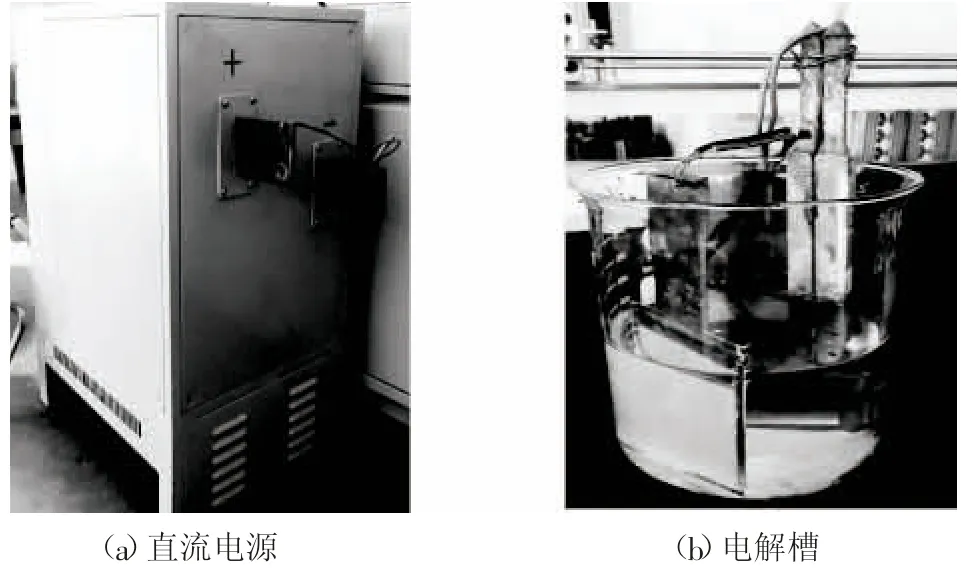

2.1 电解液氧化现象

图2为静置不同时间后的电解液,可见电解液由初始无色透明转变为浅黄,静置30 天后颜色变黄愈加严重,主要原因是电解液中的二价锡离子被氧化,之后水解形成了不溶于酸的胶体β-(α-SnO2·H2O)5[12],悬浮于溶液中呈黄色,使电解液变浑浊,造成颜色变化,其离子反应方程式如下:

图1 实验设备图

图2 电解液久置颜色变化图

为防止电解时二价锡离子的氧化,延长电解液使用期限,保证电解效果,在工业电解过程中加入固定床Sn2+稳定反应器,设计了电解流程如图3所示,其中固定床Sn2+稳定反应器主要作用是将Sn4+还原为Sn2+,保证电解液中的锡离子为二价态:

图3 电解装置示意图

2.2 阴极沉积形貌的影响因素

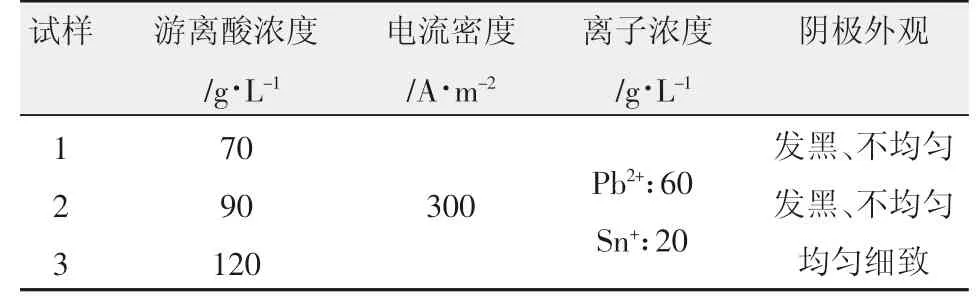

2.2.1 甲基磺酸浓度对阴极沉积形貌的影响

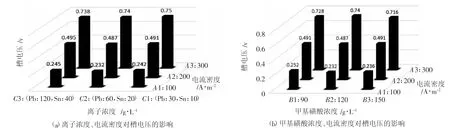

进行游离MSA 浓度对阴极外观影响试验探究的主要参数及结果如表4所示。电解液中游离MSA 为电解过程提供稳定酸性环境,随电解液中MSA 浓度增加,导电性能增强,晶体粉末粒度减小,阴极表面由粗糙、发黑的树枝毛刺状转变为细致均匀平面状如图4所示。主要因游离MSA 浓度偏低时,电阻增大,电流密度范围减小,电解液稳定性降低,金属离子在电解液中的传递过程中受到影响,较难形成均匀分布的晶核,随着晶体长大,差异越来越明显,最终形成了毛刺状阴极表面形貌[13-15]。

表4 游离甲基磺酸浓度对阴极外观影响

图4 阴极表面形貌图

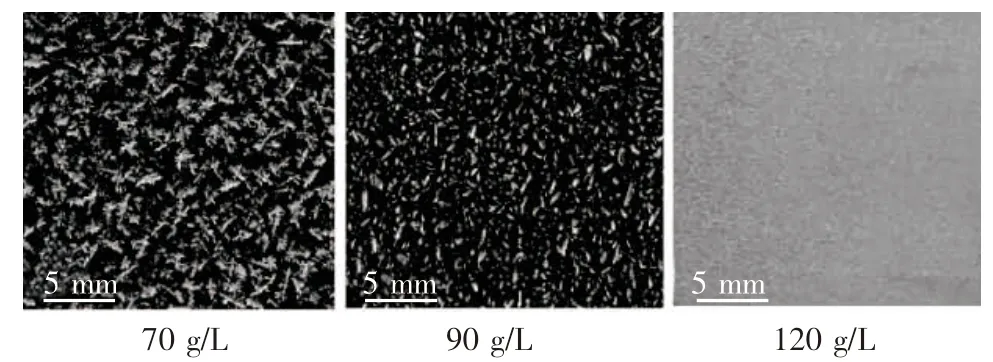

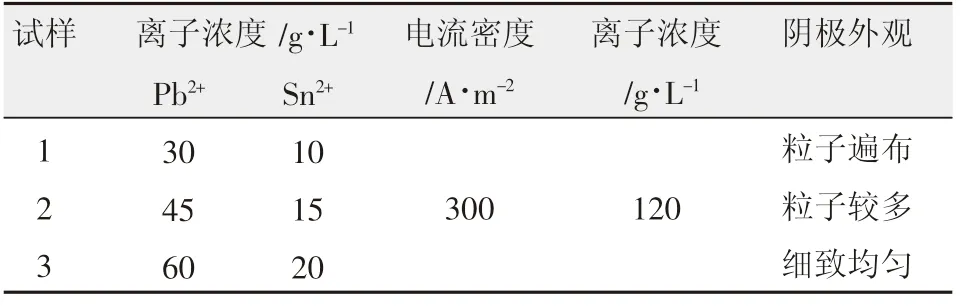

2.2.2 离子浓度对阴极沉积形貌的影响

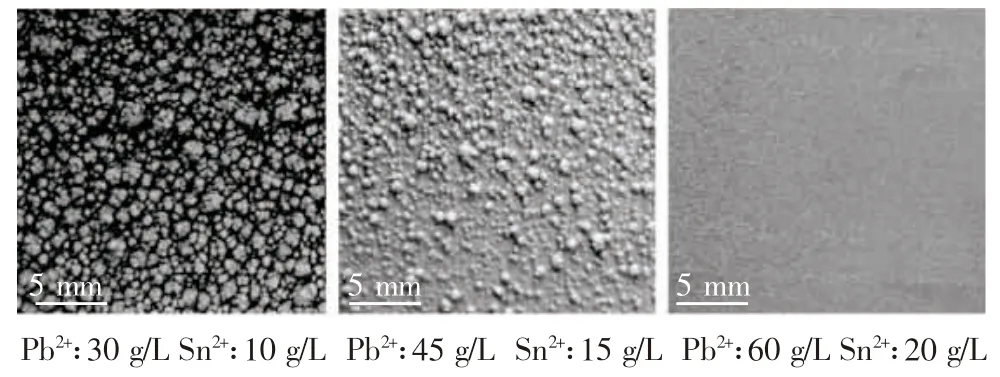

由表5和图5可见,在较低离子浓度下,阴极沉积物表面出现大量密集的瘤状疙瘩,随着铅锡离子浓度的升高,表面趋于细致均匀,显示出较好金属光泽。阴极沉积物表面产生如此差异的主要原因是在电解初期,电解液中铅锡离子浓度为初始加入金属离子浓度,当加入离子浓度较低,无法满足电解过程中阴极放电需要的浓度时,会造成阴极附近金属离子贫化严重,引起新生成晶核间间距较大,同时在晶体生长过程中,传递至阴极的金属离子会倾向于在凸起位置放电[13],最终使得凸起部分越来越明显,形成图5中大量密集的瘤状疙瘩。随着初始金属离子浓度的增加,阴极离子贫化现象得到缓解,晶核分布趋向均匀,晶体排列致密,形成的阴极形貌也趋向于细致均匀。在上述实验中,离子浓度为Pb2+:60 g/L,Sn2+:20 g/L 时,获得的阴极沉积表面最好。

表5 离子浓度对阴极外观影响

图5 不同离子浓度下电解提纯阴极表面形貌

2.2.3 电流密度对阴极沉积形貌的影响

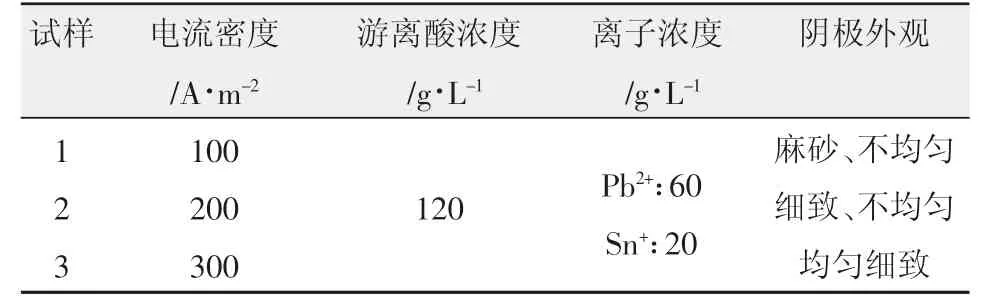

由表6和图6可见,在不同电流密度下,阴极表面形貌存在较大差异,随着电流密度升高,阴极麻砂逐渐消失,表面趋于细致平滑,金属光泽度随之提高。主要因在低电流密度情况下,阴极附近的Pb2+,Sn2+充足,有利于晶体持续长大,而新晶核不易形成,最终得到粗糙阴极沉积物表面形貌;随电流密度逐渐增加,阴极附近出现适当的离子贫化现象,促进晶体形核,抑制晶体过分长大,最终会形成细小微颗粒,呈现出致密均匀的金属沉积层。但电流密度需在一定范围内变化,过大的电流密度会造成阴极贫化严重,出现析氢反应,有气泡冒出,阴极形成气孔,影响阴极表面的质量[16-17]。

通过上述甲基磺酸浓度、离子浓度、电流密度对阴极形貌的影响探究实验发现:在电解液酸度为120 g/L,铅锡离子浓度Pb2+:60 g/L,Sn2+:20 g/L,电流密度在200 A/m2,300 A/m2时,获得的阴极沉积物表面质量符合工艺要求,而300 A/m2则效果最好。

表6 电流密度对阴极外观形貌的影响

图6 不同电流密度电解提纯后阴极表面形貌

2.3 影响槽电压主要因素

铅锡合金电解提纯过程中电耗[12]计算公式为:

式中:W—电耗,kWh/t;

V—槽电压,V;

k—电化当量,g/(A·h);

n—电流效率,%。

根据公式(12)可知,电耗与槽电压成正比,将对影响槽电压的主要因素进行对比分析,在获得较佳的阴极表面情况下,尽可能降低能耗,为企业节约成本。

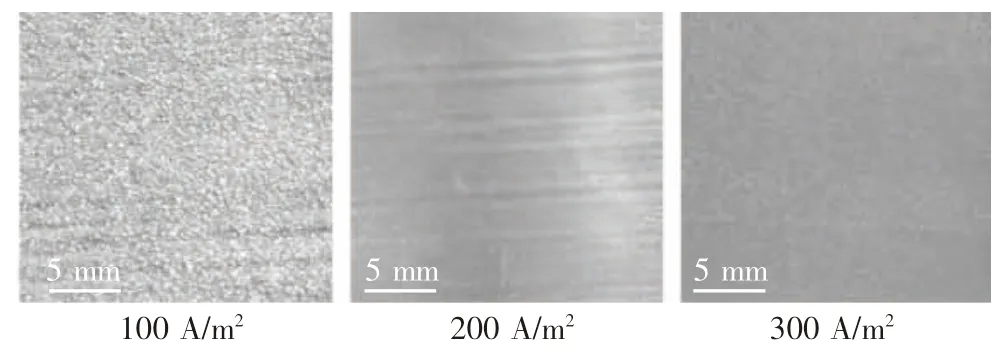

图7是根据MSA 浓度、离子浓度、电流密度对槽电压的影响实验结果数据绘制的图表,图7a 中甲基磺酸浓度均为120 g/L,图7b 中铅锡离子浓度均为Pb2+:60 g/L,Sn2+:20 g/L。从图7中可发现:MSA 浓度,Pb2+,Sn2+的离子浓度对槽电压影响较小,电流密度是影响槽电压的最主要因素。可通过适当减小电流密度降低能耗,但是电流密度不宜过小,会影响阴极表面形貌,增加电解时间,应综合考虑选择合适的各电解参数。参数及代表符号见表7。

图7 甲基磺酸浓度、离子浓度、电流密度对槽电压的影响

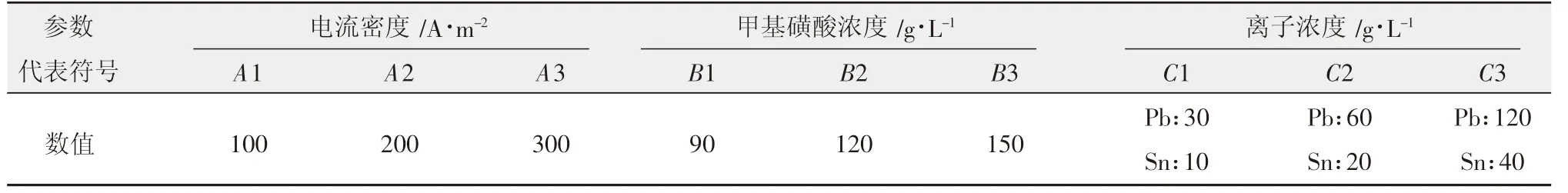

表7 参数及代表符号汇总表

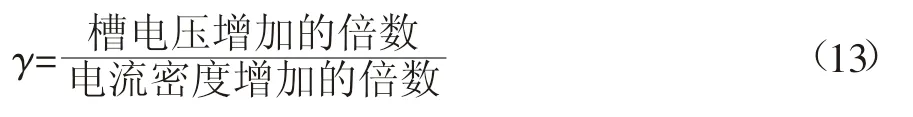

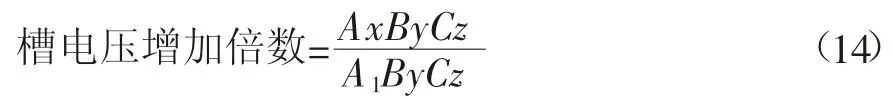

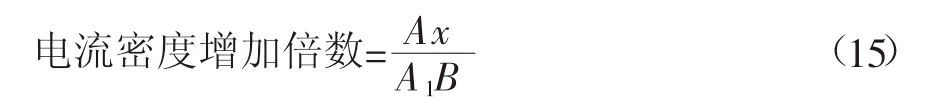

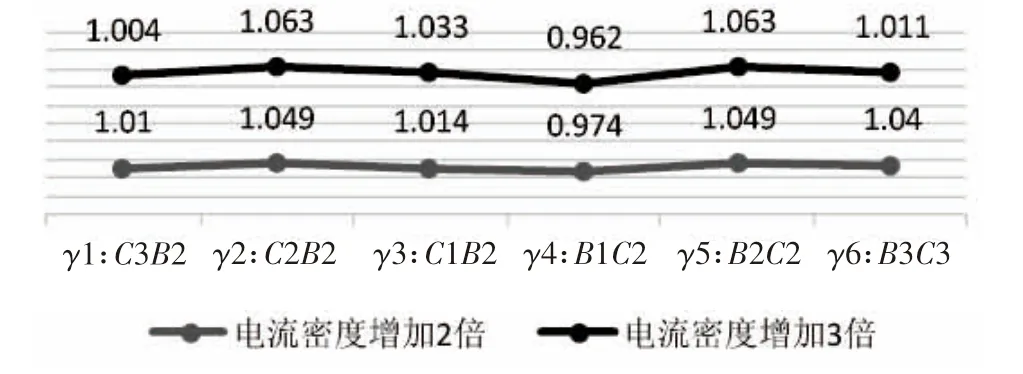

为了衡量大电流密度下,槽电压增加倍数与电流密度增加倍数之间的关系,本研究对增加倍数之比γ进行了计算:

其中:

x=2,3;y=1,2,3;z=1,2,3;AxBxCx 为该参数下的槽电压。

x=2,3;Ax 为电流密度。式(14)和(15)中:x,y,z 在同一γ 计算公式中取值固定,表中γ 将计算取得的12 组增加倍数比值绘制成折线如图8所示。

由图8可知,槽电压增加倍数与电流密度增加倍数比值在1±0.07 范围内,可视为二者增加倍数基本一致,在甲基磺酸浓度为B1:90 g/L,C2:(Pb:60 g/L,Sn:20 g/L)时,出现比值小于1 及能耗降低情况。该结果表明使用大电流电解废铅锡合金时,能耗并未因电流密度的增加而急剧变化,二者之间为较稳定的比值,意味着精炼相同质量的废铅锡焊料时,在该大电流快速电解方法下的耗能与小电流精炼耗能基本一致,但是电解耗时却可大大缩短,真正实现高效电解。

图8 槽电压增加倍数与电流密度增加倍数的比值折线统计图

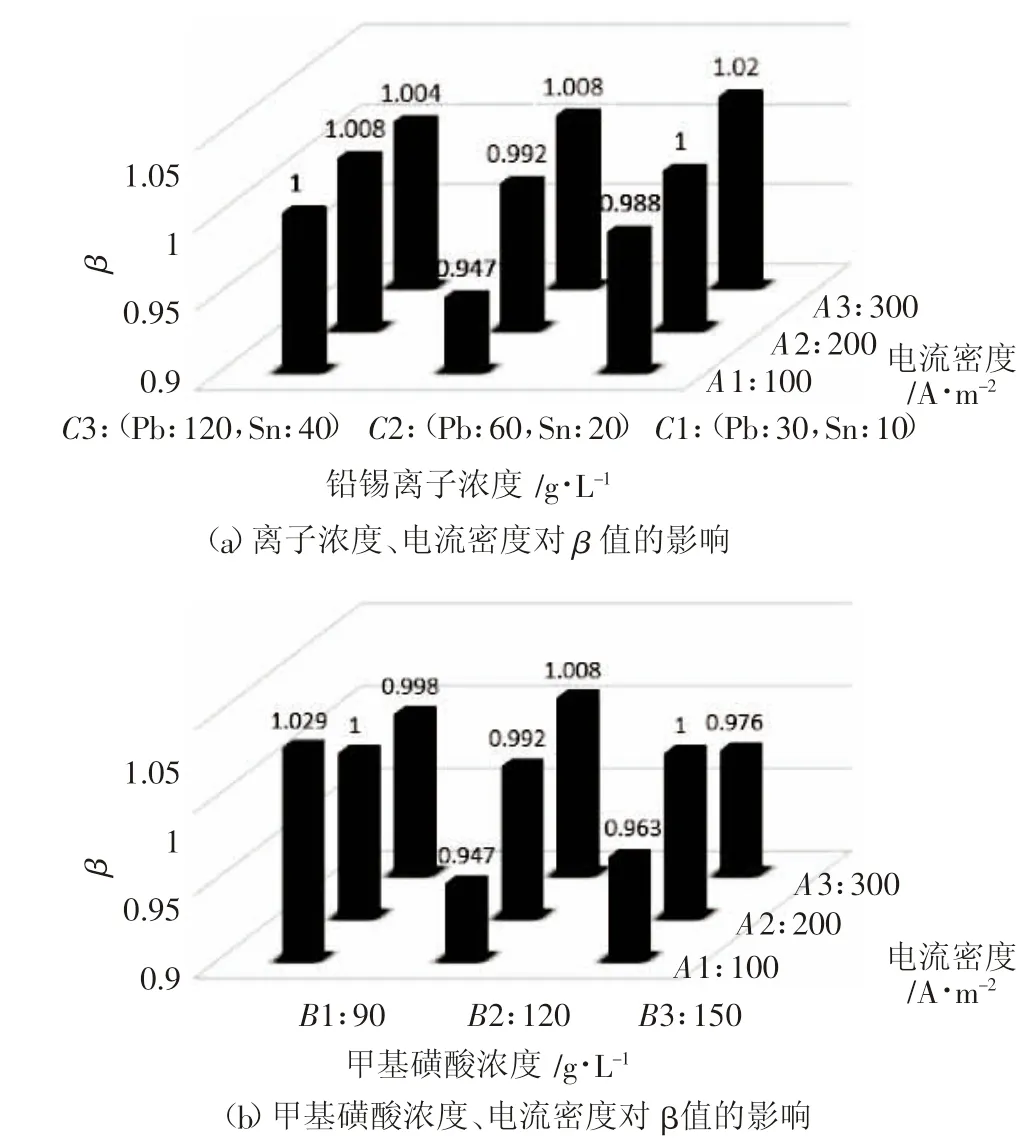

为探究不同铅锡离子浓度、甲基磺酸浓度、电流密度对单位能耗量的影响,本研究计算了不同参数下的槽电压与电流密度比值,并绘制成图9。

图9 离子浓度、甲基磺酸浓度对槽电压与电流密度比值的影响

槽电压与电流密度的比值:

其中图表7以α(A1C3)为基数,取:

图9a 中甲基磺酸浓度均为120 g/L,图9b 中铅锡离子浓度均为(Pb2+:60 g/L,Sn2+:20 g/L)。由图9可知,在低铅锡离子浓度情况下,随电流密度增加β 值趋于增大,在300 A/m2的电流密度下,比值均超过1,单位电解直流电耗超过了参照值。在较高铅锡离子浓度下,β 值趋近于1,说明电解电流密度的增大,并未使单位直流电耗大幅增加,这一点使得在生产控制上,电流密度的调节有了较大的冗余空间。图9b 中甲基磺酸浓度对β 值的影响无明显规律,在电流密度A1:100 A/m2、甲基磺酸浓度B2:120 g/L,铅锡离子浓度C2:(Pb:60g/L、Sn:20 g/L)时,单位电耗最小。

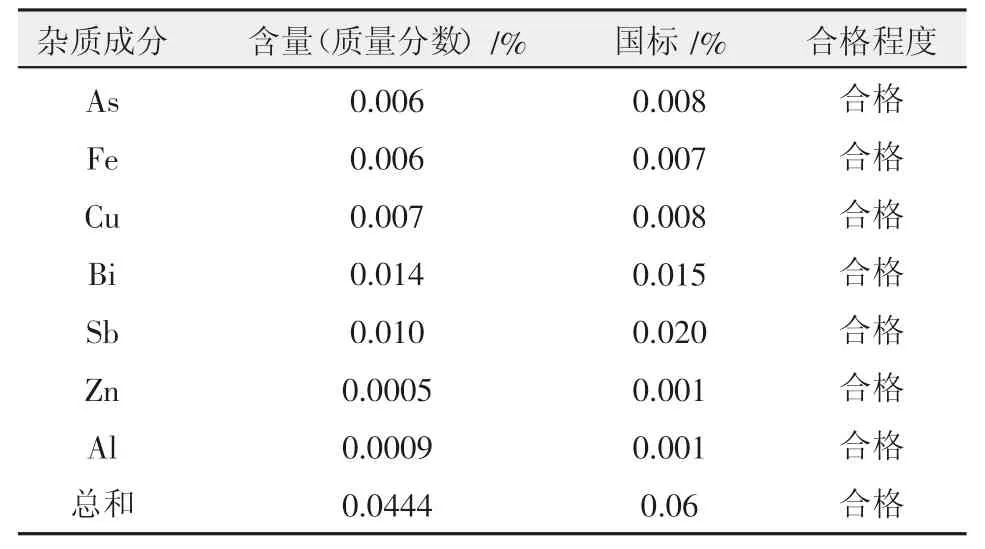

2.4 精炼产物成分分析

经上述实验分析,在MSA 浓度为120 g/L,离子浓度为Pb2+:60g/L,Sn2+:20 g/L,电流密度为300 A/m2时,阴极沉积物表面形貌最好,同时电耗正常。为评定该参数下电解的综合质量,本研究对该参数下的阴极沉积物纯度进行了光谱检测,获得阴极精炼铅锡合金主要成分及含量如表8所示,结果表明,沉积物中的杂质含量在允许范围之内,符合国家标准[18-19]。

表8 铅锡中杂质含量表

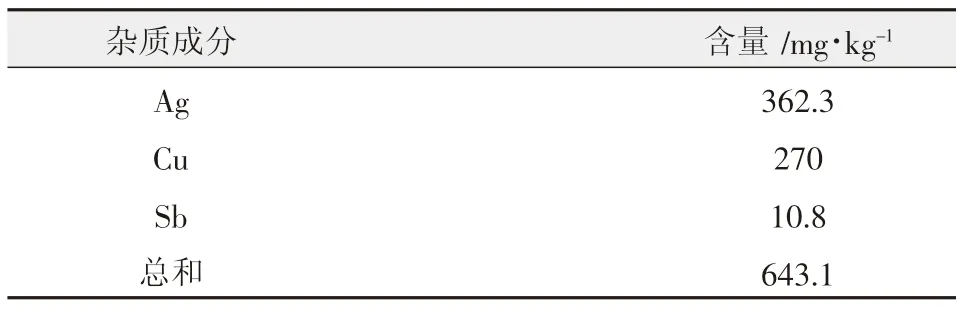

2.5 副产物成分分析

对铅锡合金电解精炼后电解池中的阳极泥进行光谱检测,其中主要可回收利用的金属成分及含量如表9所示,可进一步精炼提纯对该金属进行回收利用。

表9 阳极泥中主要成分含量表

3 结论

经实验验证,新型绿色MSA 电解液可用于废铅锡焊料的精炼提纯,有望替代目前的硅氟酸体系应用于铅锡金属的工业化生产精炼过程。

(1)电解过程中,在一定范围内随游离MSA 浓度的升高,阴极表面由粗糙、发黑的树枝毛刺状转变为细致均匀平面状,在MSA 浓度为120 g/L 时达到较佳效果,可满足生产标准要求。在较低铅锡离子浓度下,阴极表面会出现大量密集的瘤状疙瘩,随铅锡离子浓度的升高,阴极铅锡合金表面沉积物趋于细致均匀,离子浓度为Pb2+:60 g/L,Sn2+:20 g/L 时,显示出较好的金属光泽。在不同电流密度下,阴极表面形貌存在较大差异,随着电流密度提高,表面由麻砂逐渐趋于细致平滑,精炼过程中的电流密度在200~300 A/m2时,可获得表面细致均匀的精焊锡。造成上述阴极形貌差异的根本原因是晶体形核和晶体长大过程的不平衡,可通过调节电解参数,减小晶体粒度,最终获得细致均匀的阴极沉积表面。

(2)MSA 浓度、Pb2+和Sn2+的离子浓度对槽电压影响较小,电流密度是影响槽电压的最主要因素,随电流密度增加,槽电压呈上升趋势且槽电压与电流密度增加倍数基本一致,在保证大电流、高效提取前提下,直流电耗并未增加。在电流密度100 A/m2、甲基磺酸浓度120 g/L、铅锡离子浓度(Pb:60 g/L,Sn:20 g/L)时,单位直流电耗取得最小值。

(3)经MSA 电解液电解精炼后纯铅锡的杂质含量符合国家标准,同时副产物阳极泥的主要成分为Cu,Ag,Sb,可进行回收利用。

(4)在MSA 浓度为120 g/L,离子浓度为Pb2+:60 g/L,Sn2+:20 g/L,电流密度为300 A/m2时,获得了细致均匀的阴极沉积表面,能耗水平正常,同时该精炼出的铅锡纯度及杂质含量符合国家标准,本研究成功实现废铅锡焊料的大电流高效电解提纯。